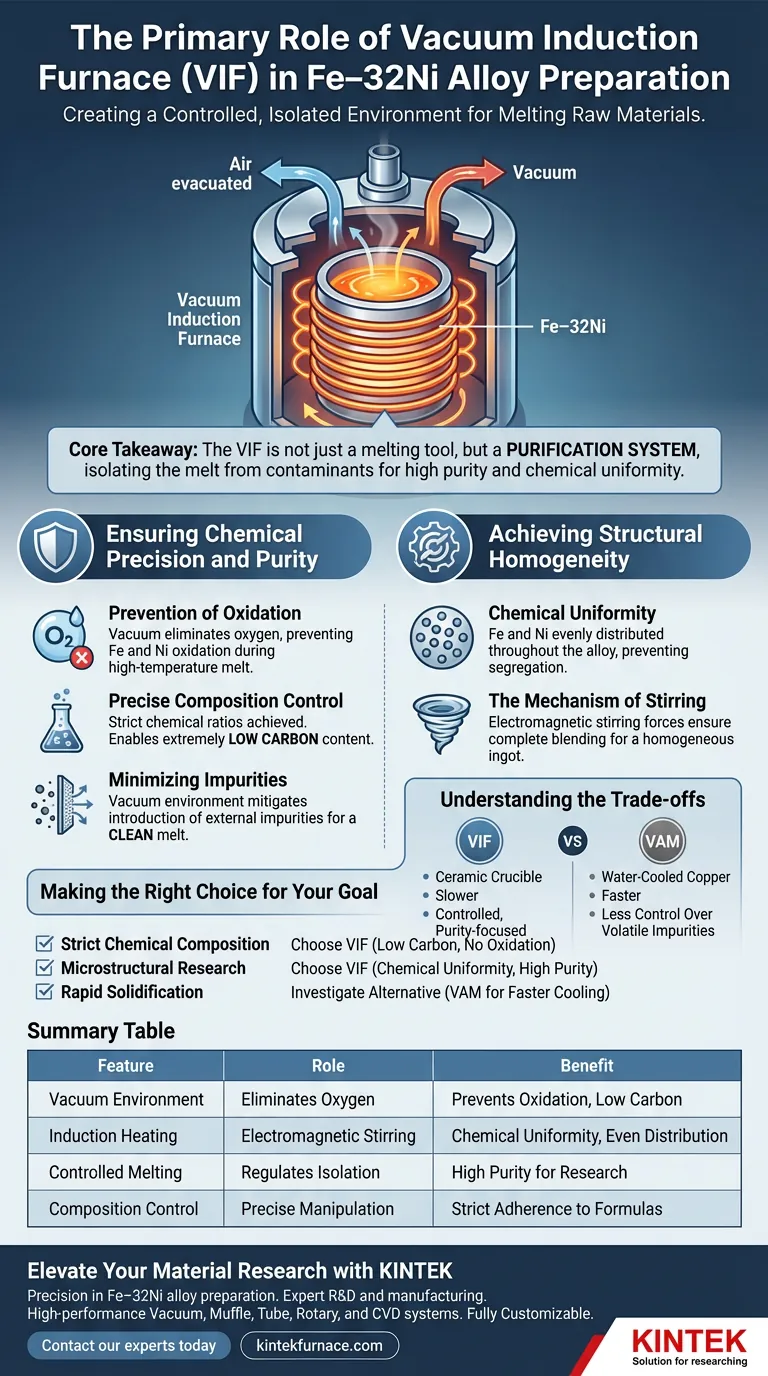

Die Hauptaufgabe eines Vakuuminduktionsofens (VIF) bei der Herstellung von Fe–32Ni-Legierungen besteht darin, eine kontrollierte, isolierte Umgebung für das Schmelzen von Rohmaterialien zu schaffen. Durch den Betrieb im Vakuum regelt der Ofen streng die chemische Zusammensetzung der Legierung, ermöglicht insbesondere die Erzielung eines extrem niedrigen Kohlenstoffgehalts und verhindert gleichzeitig Oxidation und die Einschleppung von Verunreinigungen.

Kernbotschaft Der Vakuuminduktionsofen ist nicht nur ein Schmelzwerkzeug; er ist ein Reinigungssystem. Seine Fähigkeit, die Fe-32Ni-Schmelze von atmosphärischen Verunreinigungen zu isolieren, gewährleistet die hohe Reinheit und chemische Gleichmäßigkeit, die für eine aussagekräftige mikrostrukturelle Forschung erforderlich sind.

Gewährleistung chemischer Präzision und Reinheit

Verhinderung von Oxidation

Der grundlegende Vorteil dieses Ofens ist seine Fähigkeit, im Vakuum zu arbeiten. Dadurch wird Sauerstoff effektiv aus der Schmelzkammer entfernt.

Durch den Ausschluss von Sauerstoff verhindert der Prozess, dass Eisen und Nickel während des Hochtemperaturschmelzens oxidieren. Dieser Schutz ist entscheidend für die Aufrechterhaltung der Integrität der Rohmaterialien.

Genaue Zusammensetzungskontrolle

Fe–32Ni-Legierungen erfordern für Forschungszwecke oft eine strikte Einhaltung spezifischer chemischer Verhältnisse. Die Vakuumumgebung ermöglicht eine präzise Steuerung der Chemie der Legierung.

Insbesondere wird diese Methode verwendet, um einen extrem niedrigen Kohlenstoffgehalt zu erreichen. Ohne die Einwirkung von atmosphärischen Gasen können Forscher die elementare Zusammensetzung des Barrens feinabstimmen.

Minimierung von Verunreinigungen

Über die Oxidation hinaus mildert die Vakuumumgebung die Einschleppung anderer externer Verunreinigungen.

Dies führt zu einer "sauberen" Schmelze, die sicherstellt, dass der fertige Barren eine hohe Reinheit aufweist. Hohe Reinheit ist eine Voraussetzung für die Erzeugung zuverlässiger Daten bei nachfolgenden mikrostrukturellen Analysen.

Erreichen struktureller Homogenität

Chemische Gleichmäßigkeit

Die primäre Referenz hebt hervor, dass VIF unerlässlich ist, um "chemische Gleichmäßigkeit" in den resultierenden Barren zu gewährleisten.

Das bedeutet, dass Eisen und Nickel gleichmäßig in der Legierung verteilt sind und sich nicht in unterschiedlichen Konzentrationen absondern.

Der Mechanismus des Rührens

Während das Vakuum die Chemie schützt, mischt der "Induktions"-Aspekt des Ofens die Legierung aktiv.

Die Induktionsheizung erzeugt elektromagnetische Rührkräfte innerhalb der Schmelze. Diese natürliche Bewegung sorgt dafür, dass sich Fe und Ni vollständig vermischen, was zu einem homogenen Barren führt.

Verständnis der Kompromisse

Während der Vakuuminduktionsofen ideal für Reinheit und Gleichmäßigkeit ist, ist es wichtig, seine Grenzen im Vergleich zu anderen Methoden wie dem Vakuumlichtbogenschmelzen zu erkennen.

Tiegelinteraktionen

VIFs verwenden typischerweise Keramiktiegel, um das geschmolzene Metall zu halten. Bei hohen Temperaturen besteht die Gefahr, dass die Schmelze leicht mit dem Tiegelmaterial reagiert.

Dies kann potenziell nichtmetallische Einschlüsse einführen, während wassergekühlte Kupfertiegel (oft in Lichtbogenöfen verwendet) dieses spezielle Risiko minimieren.

Verarbeitungsgeschwindigkeit vs. Kontrolle

VIF ist im Allgemeinen ein langsamerer Prozess, der auf Gleichgewicht und Kontrolle abzielt.

Wenn das Ziel eine schnelle Erstarrung oder die Verarbeitung extrem feuerfester Metalle (hohe Schmelzpunkte) ist, können andere Ofentypen eine schnellere Verarbeitung bieten, oft jedoch mit weniger Kontrolle über flüchtige Verunreinigungen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Vakuuminduktionsofen das richtige Werkzeug für Ihr spezifisches metallurgisches Projekt ist, berücksichtigen Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf einer strengen chemischen Zusammensetzung liegt: Wählen Sie den VIF, um den Kohlenstoffgehalt zu minimieren und die Oxidation aktiver Elemente zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Forschung liegt: Verlassen Sie sich auf den VIF, um die chemische Gleichmäßigkeit und hohe Reinheit zu liefern, die für genaue Baselines erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf schneller Erstarrung liegt: Untersuchen Sie alternative Methoden wie das Vakuumlichtbogenschmelzen, das wassergekühlte Tiegel für schnellere Abkühlraten verwendet.

Für Fe–32Ni-Legierungen bleibt der Vakuuminduktionsofen der Standard für die Etablierung einer makellosen, chemisch genauen Materialgrundlage.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Fe–32Ni-Herstellung | Vorteil für die Legierung |

|---|---|---|

| Vakuumumgebung | Beseitigt Sauerstoff und atmosphärische Gase | Verhindert Oxidation und erzielt niedrige Kohlenstoffgehalte |

| Induktionsheizung | Erzeugt elektromagnetisches Rühren | Gewährleistet chemische Gleichmäßigkeit und gleichmäßige Fe-Ni-Verteilung |

| Kontrolliertes Schmelzen | Reguliert die Isolierung von Rohmaterialien | Hohe Reinheit erforderlich für mikrostrukturelle Forschung |

| Zusammensetzungskontrolle | Präzise Steuerung der elementaren Verhältnisse | Garantiert strikte Einhaltung spezifischer Forschungsformeln |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Herstellung von Fe–32Ni-Legierungen beginnt mit überlegener thermischer Kontrolle. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Rohr-, Dreh- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Ob Sie Kohlenstoffverunreinigungen minimieren oder perfekte chemische Homogenität gewährleisten müssen, unsere fortschrittlichen Hochtemperaturöfen bieten die Zuverlässigkeit, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und zu erfahren, wie unsere maßgeschneiderten Lösungen Ihren metallurgischen Arbeitsablauf optimieren können.

Visuelle Anleitung

Referenzen

- Dongyun Sun, Fucheng Zhang. Effect of Cold Rolling and Cryogenic Treatment on the Microstructure and Mechanical Properties of Fe–32Ni Alloy. DOI: 10.3390/met14020174

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielt eine Vakuumkammer bei der Festphasensynthese von TiC/Cu? Master High-Purity Material Engineering

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte