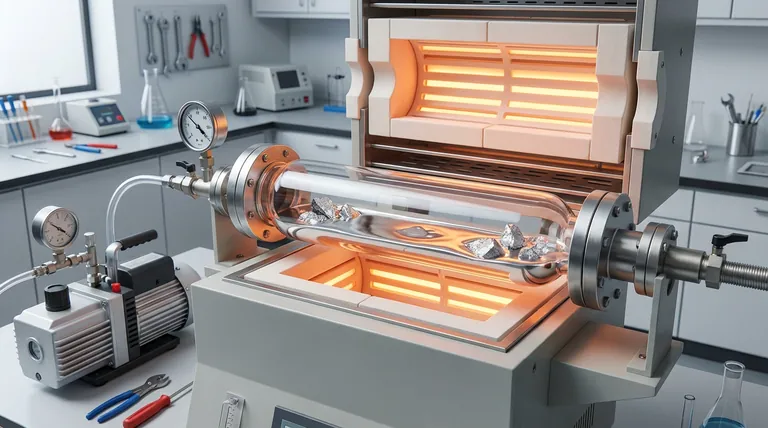

Die Hauptfunktion von Vakuum-Quarzrohren besteht darin, als hermetisch abgedichteter Behälter mit hoher Reinheit zu dienen, der eine anaerobe Schutzatmosphäre schafft. Diese Isolierung ist unerlässlich während des Hochtemperaturschmelzens von Wismut (Bi) und Antimon (Sb), da sie die Oxidation dieser reaktiven Elemente vollständig und effektiv verhindert. Durch die Eliminierung der Luftexposition stellen die Rohre sicher, dass die endgültige Legierung eine präzise chemische Zusammensetzung und hohe Reinheitsgrade beibehält.

Der Kernwert des Vakuum-Quarzrohrs liegt in seiner Fähigkeit, während der Synthese eine strikt sauerstofffreie Umgebung zu erzwingen. Diese physische Isolation bewahrt das thermodynamische Gleichgewicht der Legierung und stellt sicher, dass das Endmaterial das exakte stöchiometrische Verhältnis aufweist, das vom Forscher beabsichtigt ist.

Schaffung einer kontrollierten Syntheseumgebung

Verhinderung der elementaren Oxidation

Das kritischste Risiko bei der Herstellung von Bi-Sb-Legierungen ist die Exposition gegenüber Sauerstoff bei hohen Temperaturen. Wismut und Antimon sind anfällig für Oxidation beim Erhitzen, was Verunreinigungen einführt, die die elektronischen Eigenschaften der Legierung beeinträchtigen.

Die Rolle der Vakuumversiegelung

Durch das Versiegeln der Rohmaterialien unter Hochvakuum (oft bis zu 10^-5 Torr) entfernt das Quarzrohr die Atmosphäre vollständig. Dies schafft eine anaerobe Umgebung, in der Oxidation unabhängig von der Schmelzdauer chemisch unmöglich ist.

Gewährleistung der stöchiometrischen Präzision

Über die Verhinderung der Oxidation hinaus erhält die versiegelte Umgebung das richtige Verhältnis der Elemente (Stöchiometrie). Sie verhindert den Verlust flüchtiger Elemente – die sonst verdampfen oder mit Luft reagieren könnten – und stellt sicher, dass die resultierende Legierung exakt der berechneten Formulierung entspricht.

Die Rolle von Quarz als Behälter

Inertbehälter mit hoher Reinheit

Quarz wird verwendet, weil er als neutraler Behälter mit hoher Reinheit fungiert. Im Gegensatz zu Metalltiegeln, die Verunreinigungen in die Schmelze abgeben könnten, bleibt hochreiner Quarz chemisch inert gegenüber den Legierungskomponenten.

Thermische Stabilität

Die Synthese dieser Legierungen erfordert oft Temperaturen bis zu 1273 K. Quarzrohre besitzen die thermische Widerstandsfähigkeit, diesen Extremen standzuhalten, ohne sich zu erweichen oder zu zersetzen, und bieten eine stabile Grenze für das geschmolzene Material.

Verständnis der Kompromisse

Strenge Vakuum-Anforderungen

Die Wirksamkeit dieser Methode hängt vollständig von der Qualität der Versiegelung ab. Wenn der Innendruck nicht ausreichend reduziert wird (z. B. wenn keine Hochvakuumstandards erreicht werden), bleibt Spuren von Sauerstoff vorhanden und der Schutzeffekt wird beeinträchtigt.

Skalierbarkeitsbeschränkungen

Obwohl Quarzrohre ideal für die Laborsynthese und präzise Wärmebehandlung sind, stellen sie ein geschlossenes Batch-System dar. Im Gegensatz zum kontinuierlichen Gießen oder größeren Vakuuminduktionsschmelzöfen sind Quarzrohre im Allgemeinen auf kleinere Mengen an Rohmaterial pro Durchgang beschränkt.

Gewährleistung der Materialintegrität in Ihrem Prozess

Um Bi-Sb-Legierungen von höchster Qualität zu erzielen, müssen Sie Ihre Eindämmungsmethode an Ihre spezifischen Reinheitsziele anpassen.

- Wenn Ihr Hauptaugenmerk auf absoluter chemischer Reinheit liegt: Priorisieren Sie das Erreichen einer Hochvakuumversiegelung (10^-5 Torr), um Oxidationswege vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf kompositorischer Genauigkeit liegt: Stellen Sie sicher, dass das Rohr vollständig versiegelt ist, um die Verflüchtigung von Elementen zu verhindern und das stöchiometrische Verhältnis zu fixieren.

Indem Sie das Quarzrohr als aktiven Bestandteil der Synthese behandeln – anstatt nur als Halter – garantieren Sie die strukturelle und chemische Treue Ihrer endgültigen Legierung.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Bi-Sb-Synthese | Nutzen für die Endlegierung |

|---|---|---|

| Vakuumversiegelung | Entfernt Sauerstoff & Feuchtigkeit | Verhindert elementare Oxidation |

| Hermetische Isolierung | Enthält flüchtige Elemente | Gewährleistet präzise chemische Stöchiometrie |

| Hochreiner Quarz | Chemisch inertes Material | Verhindert Auslaugung von Verunreinigungen/Kontamination |

| Thermische Stabilität | Hält bis zu 1273 K stand | Bietet einen stabilen Behälter zum Schmelzen |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Lassen Sie nicht zu, dass Oxidation oder Kontamination Ihre Forschungsergebnisse beeinträchtigen. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um den strengen Anforderungen der Bi-Sb-Legierungsherstellung und von Hochtemperatur-Laborprozessen gerecht zu werden.

Bereit, absolute chemische Reinheit zu erzielen? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere fortschrittlichen Heizlösungen und anpassbaren Quarzrohrsysteme die Effizienz und Materialintegrität Ihres Labors optimieren können.

Referenzen

- Dragan Manasijević, Ivana Marković. Thermal conductivity and microstructure of Bi-Sb alloys. DOI: 10.2298/hemind230829002m

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Zweifarben-Pyrometers? Präzise Erfassung für Öfen mit extrem hohen Temperaturen

- Was ist die Bedeutung des Quarzschiffchens beim BPEA-Kristallwachstum? Unerlässlich für Reinheit und Leistung

- Welche Rolle spielt die Bereitstellung einer gleichmäßigen Heizumgebung? Perfekte Bildung von Deep Eutectic Solvent erreichen

- Warum werden Aluminiumoxid-Boote für die Bi2Se3-Abscheidung verwendet? Gewährleistung einer hochreinen Synthese für topologische Isolatoren

- Wie beeinflusst ein präzise programmierbares Kühlsystem die strukturelle Integrität von Al2O3-TiC-Verbundwerkstoffen?

- Was ist die Funktion eines Keramikschutzrohrs in einem Ofen? Schutz von Hochtemperaturmessungen und Geräten

- Warum sind Quarzdünngläser in fortschrittlichen Technologien unverzichtbar? Entdecken Sie Reinheit und Leistung

- Warum wird eine hochreine Graphitbox für die CZTS-Sulfidierung benötigt? Schutz der Dünnschichtintegrität und Kristallinität