Die Hauptfunktion der Vakuumumgebung in einem Vakuum-Heißpressen-Ofen besteht darin, Oxidationsreaktionen zwischen der Kupfermatrix und der Graphitverstärkung während des Hochtemperatursinterns zu verhindern. Durch die Schaffung einer hochreinen Atmosphäre bewahrt das Vakuum die physikochemischen Eigenschaften der Rohmaterialien und entfernt adsorbierte Gase, was für die Benetzung der Graphitoberfläche durch das Kupfer unerlässlich ist.

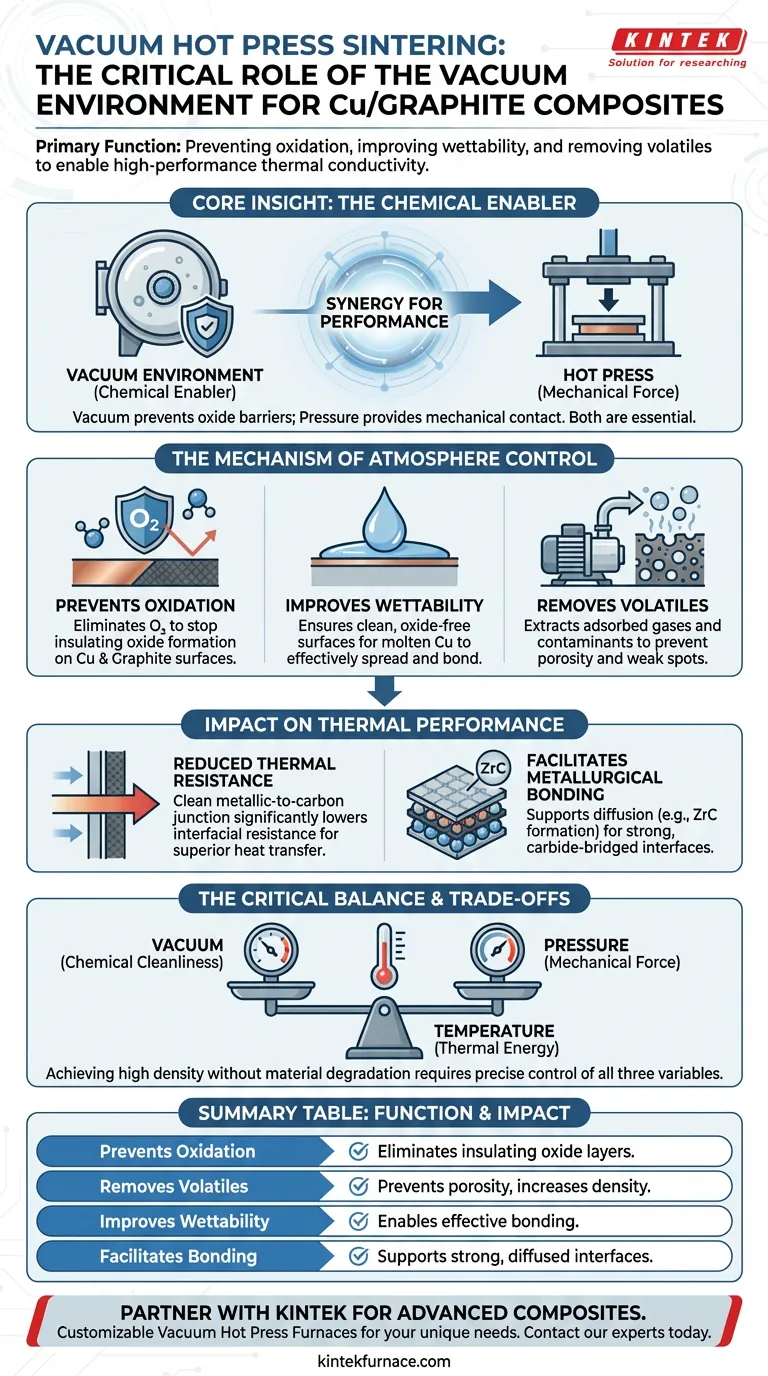

Kernbotschaft: Im Kontext von Kupfer/Graphit-Verbundwerkstoffen wirkt die Vakuumumgebung als chemischer Ermöglicher, während die Heißpresse die mechanische Kraft liefert. Ohne das Vakuum, das Oxidbarrieren verhindert, kann selbst extremer mechanischer Druck den für eine Hochleistungs-Wärmeleitfähigkeit erforderlichen niedrigen Grenzflächenwärmewiderstand nicht erreichen.

Der Mechanismus der Atmosphärenkontrolle

Verhinderung von Materialdegradation

Bei den für Kupfer erforderlichen Sintertemperaturen (ungefähr 980°C bis 1020°C) sind sowohl Kupfer als auch Graphit sehr reaktiv gegenüber Sauerstoff.

Die Vakuumumgebung eliminiert Sauerstoff aus der Kammer und verhindert, dass die Kupfermatrix isolierende Oxide bildet. Gleichzeitig schützt sie die Graphitflocken vor Oxidation, die die Verstärkungsstruktur abbauen würde.

Verbesserung der Benetzbarkeit

Kupfer und Graphit weisen von Natur aus ein "Nicht-Benetzungsverhalten" auf, was bedeutet, dass geschmolzenes oder erweichtes Kupfer sich nur widerwillig auf Graphitoberflächen ausbreitet.

Oberflächenoxide verschlimmern dieses Problem, indem sie als Barriere wirken. Durch die Aufrechterhaltung einer sauberen, oxidfreien Umgebung unterstützt das Vakuum das Kupfer bei der effektiven Benetzung der Graphitoberfläche, was eine Voraussetzung für die Bindung ist.

Entfernung von flüchtigen Bestandteilen

Rohe Pulvermaterialien enthalten oft adsorbierte Gase und flüchtige Bestandteile auf ihren Oberflächen.

Das Vakuumsystem extrahiert diese Verunreinigungen vor und während der Heizphase aktiv. Die Entfernung dieser Verunreinigungen verhindert, dass Gasblasen im Verbundwerkstoff eingeschlossen werden, was andernfalls Poren bilden und das Material schwächen würde.

Auswirkungen auf die thermische Leistung

Reduzierung des Grenzflächenwärmewiderstands

Das ultimative Ziel eines Kupfer/Graphit-Verbundwerkstoffs ist eine hohe Wärmeleitfähigkeit.

Die Grenzfläche zwischen Kupfer und Graphit ist der kritische Engpass für den Wärmeübertrag. Durch die Verhinderung der Oxidbildung – die als thermischer Isolator wirkt – sorgt das Vakuum für eine saubere metallisch-kohlenstoffhaltige Grenzfläche und reduziert den Wärmewiderstand erheblich.

Ermöglichung metallurgischer Bindungen

Bei fortgeschrittenen Sinterprozessen, die Additive wie Zirkonium beinhalten, spielt das Vakuum eine unterstützende Rolle bei chemischen Reaktionen.

Es bietet die stabile Umgebung, die erforderlich ist, damit die thermische Energie Diffusion antreiben kann, wie z. B. die Migration von Zirkoniumatomen zur Bildung einer Zirkoniumcarbid (ZrC)-Schicht. Dies wandelt die Grenzfläche von einer schwachen mechanischen Bindung in eine starke metallurgische Bindung um.

Verständnis der Kompromisse

Vakuum ist notwendig, aber nicht ausreichend

Während ein Vakuum die chemische Reinheit gewährleistet, kann es die physikalischen Grenzen der Materialien allein nicht überwinden.

Da Kupfer und Graphit von Natur aus nicht benetzend sind, führt eine Vakuumumgebung allein nicht zu einem dichten Verbundwerkstoff. Sie muss mit hohem mechanischem Druck (z. B. 40 MPa) kombiniert werden, um das Kupfer physisch in die Zwischenräume zwischen den Graphitflocken zu pressen.

Das Gleichgewicht von Temperatur und Verdampfung

Um eine hohe Dichte zu erreichen, sind hohe Temperaturen erforderlich, um die Kupfermatrix zu erweichen oder eine flüssige Phase zu bilden.

Der Betrieb in einem Hochvakuum bei Temperaturen nahe dem Schmelzpunkt der Matrix erfordert jedoch eine sorgfältige Kontrolle, um die Verdampfung flüchtiger Legierungselemente zu vermeiden. Der Prozess beruht auf einem präzisen Gleichgewicht von Vakuumgrad, Temperatur und mechanischem Druck, um das Material zu verdichten, ohne seine Zusammensetzung zu verändern.

Optimierung der Prozessparameter für Ihre Ziele

Um spezifische Materialeigenschaften zu erzielen, müssen Sie die Vakuumumgebung mit anderen Sintervariablen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Wärmeleitfähigkeit liegt: Priorisieren Sie hohe Vakuumgrade, um den Sauerstoffgehalt zu minimieren, da selbst dünne Oxidschichten an der Grenzfläche den Wärmefluss drastisch behindern.

- Wenn Ihr Hauptaugenmerk auf der Materialdichte liegt: Konzentrieren Sie sich auf die in Ihren Referenzen erwähnte "thermisch-mechanische Kopplung"; stellen Sie sicher, dass der mechanische Druck (40 MPa) angewendet wird, während sich die Matrix in einem erweichten oder flüssigen Zustand befindet, um alle Mikroporen zu füllen.

- Wenn Ihr Hauptaugenmerk auf der Bindungsstärke liegt: Nutzen Sie das Vakuum, um die Diffusion von aktiven Elementen (wie Zirkonium) zu erleichtern und Carbidschichten zu erzeugen, die den Kupfer-Graphit-Mismatch überbrücken.

Die Vakuumumgebung ist nicht nur eine Schutzmaßnahme; sie ist die grundlegende Basis, die es Druck und Temperatur ermöglicht, den Verbundwerkstoff erfolgreich zu verdichten.

Zusammenfassungstabelle:

| Funktion | Auswirkungen auf den Verbundwerkstoff |

|---|---|

| Verhindert Oxidation | Eliminiert isolierende Oxidschichten an der Kupfer-Graphit-Grenzfläche. |

| Entfernt flüchtige Bestandteile | Verhindert Gasblasen und Porosität, was zu einer höheren Materialdichte führt. |

| Verbessert die Benetzbarkeit | Ermöglicht eine effektive Kupfer-Graphit-Bindung durch Schaffung einer sauberen Oberfläche. |

| Ermöglicht metallurgische Bindungen | Unterstützt Diffusionsprozesse für stärkere, carbidgebrückte Grenzflächen. |

Erzielen Sie optimale thermische Leistung und Materialdichte für Ihre fortschrittlichen Verbundwerkstoffe. Der Sinterprozess ist ein feines Gleichgewicht aus Vakuum, Temperatur und Druck. Mit fachkundiger F&E und Fertigung bietet KINTEK Vakuum-Heißpressen-Öfen und andere Hochtemperatur-Laborsysteme, die alle für Ihre einzigartigen Materialwissenschaftsanforderungen anpassbar sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihren Sinterprozess zu perfektionieren.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen