Die Hauptfunktion einer Graphitheizung in einer Kolben-Zylinder-Anordnung besteht darin, als präzises Widerstandsheizelement zu fungieren. Wenn elektrischer Strom durch ein hochreines Graphitrohr fließt, wandelt es elektrische Energie in Wärme um und erzeugt so eine stabile und kontrollierbare Hochtemperaturumgebung für die Probenkammer.

Kernpunkt: Graphit eignet sich aufgrund seiner Kombination aus hervorragender elektrischer Leitfähigkeit und hohem Schmelzpunkt einzigartig für diese Aufgabe. Dies ermöglicht es ihm, effizient gleichmäßige Wärme zu erzeugen, ohne strukturell unter den extremen Drücken zu versagen, die für Kolben-Zylinder-Experimente charakteristisch sind.

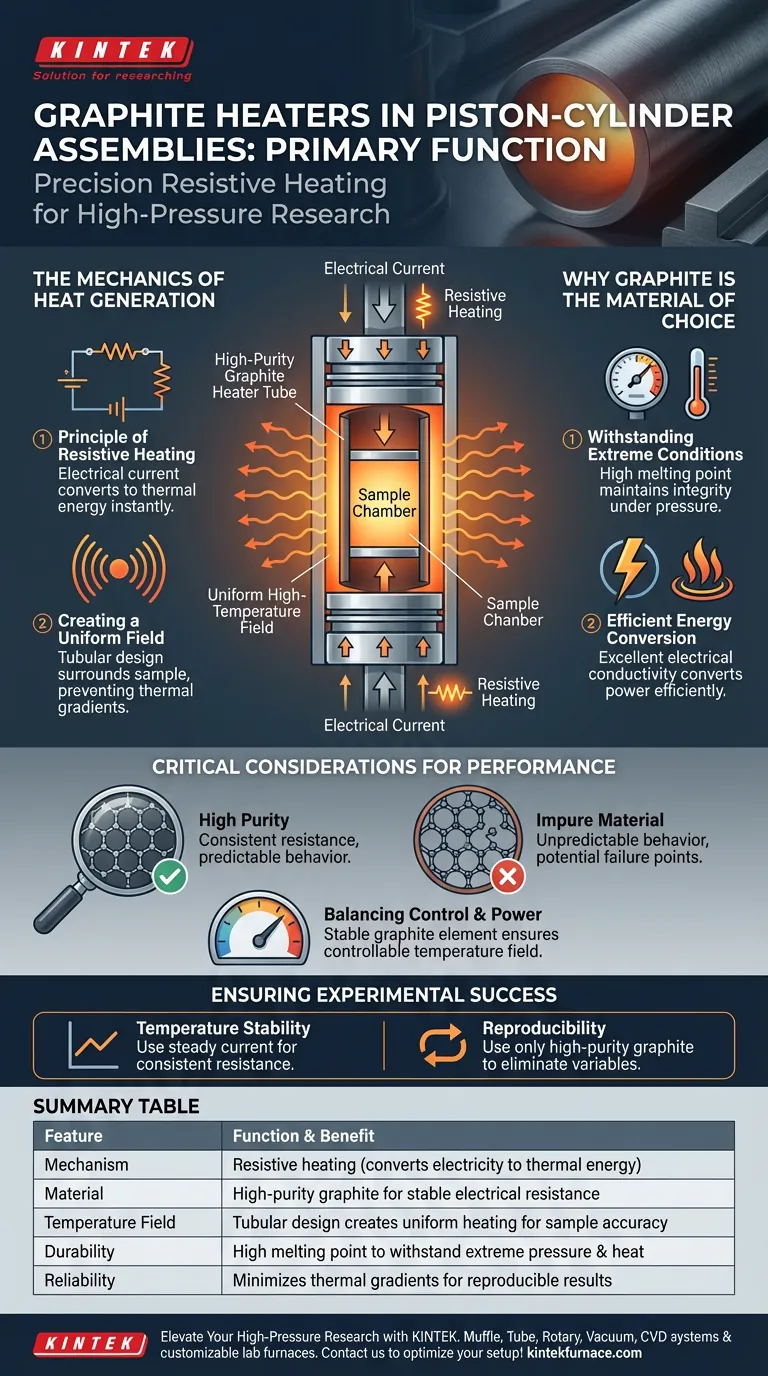

Die Mechanik der Wärmeerzeugung

Das Prinzip der Widerstandsheizung

Die Anordnung funktioniert, indem ein elektrischer Strom direkt durch das Graphitrohr geleitet wird. Da das Graphit als Widerstand fungiert, wird dieser Stromfluss sofort in thermische Energie umgewandelt.

Erzeugung eines gleichmäßigen Feldes

Das physikalische Design der Heizung ist entscheidend für die experimentelle Genauigkeit. Durch die Verwendung einer röhrenförmigen Form erzeugt das Graphit ein gleichmäßiges Hochtemperaturfeld, das die Probenkammer umgibt. Dies stellt sicher, dass die Probe von allen Seiten gleichmäßig erwärmt wird, und verhindert Temperaturgradienten, die die Ergebnisse verfälschen könnten.

Warum Graphit das Material der Wahl ist

Widerstandsfähigkeit gegen extreme Bedingungen

In Kolben-Zylinder-Apparaturen müssen Komponenten Druckkräften standhalten. Graphit hat einen hohen Schmelzpunkt, wodurch es seine strukturelle Integrität beibehalten und korrekt funktionieren kann, selbst wenn die Probe extremen Temperaturen ausgesetzt ist.

Effiziente Energieumwandlung

Um als Heizung zu fungieren, muss das Material Teil eines Stromkreises sein. Graphit bietet eine hervorragende elektrische Leitfähigkeit und ist somit ein ideales Medium für die effiziente Umwandlung von elektrischer Energie in die anhaltende Wärme, die für Hochdruck-Petrologie- oder Materialwissenschaftsexperimente erforderlich ist.

Wichtige Überlegungen zur Leistung

Die Notwendigkeit von hoher Reinheit

Es reicht nicht aus, einfach generisches Graphit zu verwenden; die Referenz hebt ausdrücklich die Notwendigkeit von hochreinem Graphit hervor. Verunreinigungen im Material können seine Widerstandseigenschaften verändern und zu unvorhersehbarem Heizverhalten oder potenziellen Bruchstellen unter Druck führen.

Ausgleich von Kontrolle und Leistung

Das System ist darauf ausgelegt, ein kontrollierbares Temperaturfeld bereitzustellen. Dies hängt jedoch von der Stabilität des Graphitelements ab. Jede Verschlechterung der Qualität des Rohrs kann die präzise Kontrolle beeinträchtigen, die zur Aufrechterhaltung spezifischer experimenteller Bedingungen erforderlich ist.

Sicherstellung des experimentellen Erfolgs

Um die Effektivität Ihrer Kolben-Zylinder-Anordnung zu maximieren, passen Sie Ihre Betriebsprotokolle an die Materialeigenschaften der Heizung an.

- Wenn Ihr Hauptaugenmerk auf Temperaturstabilität liegt: Stellen Sie sicher, dass Ihre Stromquelle einen konstanten Strom liefert, um die konsistenten Widerstandseigenschaften des Graphits zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Verwenden Sie nur hoch-reine Graphitrohre, um Variablen zu eliminieren, die durch Materialverunreinigungen oder inkonsistenten Widerstand verursacht werden.

Durch die Nutzung der robusten thermischen und elektrischen Eigenschaften von Graphit gewährleisten Sie eine zuverlässige und konsistente Grundlage für Ihre Hochdruckforschung.

Zusammenfassungstabelle:

| Merkmal | Funktion & Nutzen |

|---|---|

| Mechanismus | Widerstandsheizung (wandelt Elektrizität in Wärmeenergie um) |

| Material | Hochreines Graphit für stabilen elektrischen Widerstand |

| Temperaturfeld | Röhrenförmiges Design erzeugt gleichmäßige Erwärmung für Probenpräzision |

| Haltbarkeit | Hoher Schmelzpunkt zur Widerstandsfähigkeit gegen extremen Druck und Hitze |

| Zuverlässigkeit | Minimiert Temperaturgradienten für reproduzierbare Forschungsergebnisse |

Erweitern Sie Ihre Hochdruckforschung mit KINTEK

Präzisionsexperimente erfordern kompromisslose Hardware. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Labröfen, die auf Ihre spezifischen Anforderungen zugeschnitten sind. Ob Sie petrologische Studien oder fortgeschrittene Materialwissenschaft betreiben, unsere hochreinen Graphitlösungen gewährleisten die Stabilität und Reproduzierbarkeit, auf die Ihre Daten angewiesen sind. Kontaktieren Sie uns noch heute, um Ihr Labor-Setup zu optimieren!

Visuelle Anleitung

Referenzen

- Wanying Wang, Yuan Li. Redox control of the partitioning of platinum and palladium into magmatic sulfide liquids. DOI: 10.1038/s43247-024-01366-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist das effizienteste Heizelement? Finden Sie die effektivste Lösung für Ihre Bedürfnisse

- Was ist die Leistungsdichte in Bezug auf Heizelemente und wie wird sie berechnet? Optimieren Sie die Leistung Ihres thermischen Systems

- Was unterscheidet H-Typ Siliziumkarbid-Heizelemente von anderen Typen? Überragende Haltbarkeit für Hochtemperatur-Zyklen

- Was sind die Temperaturbelastbarkeit und die Montageoptionen für Siliziumkarbid-Heizelemente? Entfesseln Sie Flexibilität und Haltbarkeit bei hohen Temperaturen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Wie wird Infrarotenergie in einem Quarzheizer gelenkt? Entdecken Sie die Wissenschaft hinter gezielter, effizienter Wärme

- Warum ist Duktilität eine notwendige Eigenschaft für Heizelemente? Gewährleistung von Zuverlässigkeit und Herstellungserfolg

- Was sind die Vorteile von 50 mm dicker Hochleistungs-Hartfaserplatte? Verbesserung der thermischen Stabilität bei der Verbrennung