Kurz gesagt, Duktilität ist unerlässlich, da sie es der rohen Heizlegierung ermöglicht, zu einem dünnen Draht gezogen und dann ohne Bruch gebogen oder zu einer bestimmten Form aufgewickelt zu werden. Diese Herstellbarkeit ist nicht verhandelbar, um funktionale Heizelemente zu schaffen, die in Geräte passen und Wärme effektiv verteilen können.

Während wir uns oft auf den elektrischen Widerstand und die Hitzebeständigkeit eines Heizelements konzentrieren, ist seine physikalische Form ebenso entscheidend. Duktilität ist die wichtigste mechanische Eigenschaft, die es ermöglicht, ein Element in die präzise, oft komplexe Form zu bringen, die für seine Anwendung erforderlich ist, und gewährleistet sowohl Effizienz als auch Zuverlässigkeit.

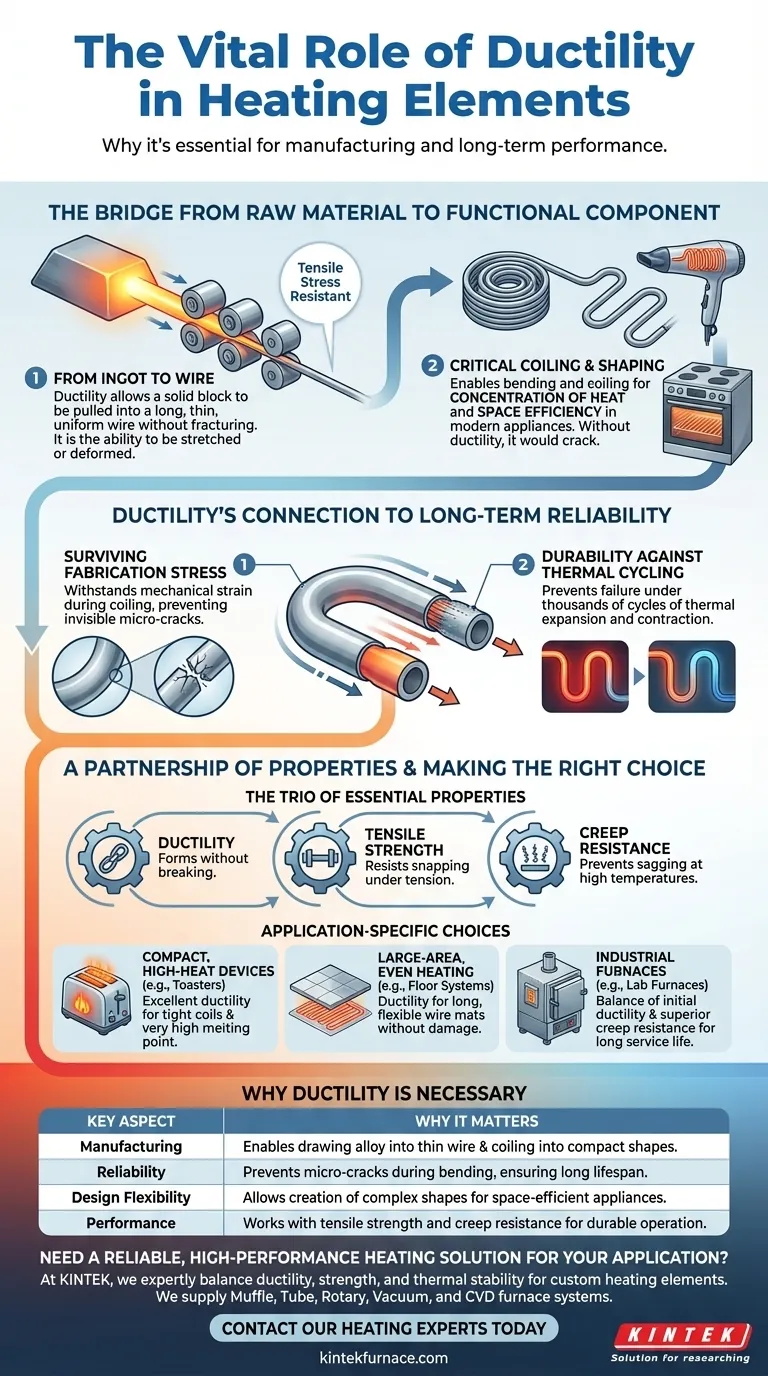

Die Brücke vom Rohmaterial zur funktionalen Komponente

Ein Klumpen einer Heizlegierung wie Nichrom ist für sich allein nutzlos. Sein Wert wird erst realisiert, wenn er zu einer Komponente geformt werden kann, die einem bestimmten Zweck dient, sei es in einem Toaster oder einem Industrieofen. Duktilität ist die Eigenschaft, die diese Transformation ermöglicht.

Vom Barren zum Draht

Der allererste Schritt bei der Herstellung der meisten Heizelemente ist das Ziehen der Legierung durch eine Reihe von Matrizen, um einen Draht mit einer bestimmten Dicke herzustellen.

Duktilität ist die Fähigkeit des Materials, sich zu dehnen oder zu verformen, ohne zu brechen. Diese Eigenschaft ermöglicht es, einen massiven Metallblock zu einem langen, dünnen, gleichmäßigen Draht zu ziehen. Ein sprödes Material würde unter der immensen Zugspannung dieses Prozesses einfach brechen.

Die entscheidende Rolle des Wickelns und Formens

Heizelemente werden selten als gerade Drähte verwendet. Sie werden fast immer gewickelt, gebogen oder in einem Serpentinenmuster angeordnet.

Dieses Formen erfüllt zwei entscheidende Ziele:

- Wärmekonzentration: Das Aufwickeln eines langen Drahtes auf kleinem Raum ermöglicht die Erzeugung einer erheblichen Wärmemenge auf kompakter Fläche.

- Platzersparnis: Es ermöglicht dem Element, in die engen Grenzen moderner Geräte wie Haartrockner, Öfen und Wasserkocher zu passen.

Ohne Duktilität würde jeder Versuch, den Draht in diese dichten, effizienten Formen zu biegen, dazu führen, dass er sofort bricht und versagt.

Duktilität und ihre Verbindung zur langfristigen Zuverlässigkeit

Obwohl Duktilität in erster Linie ein Herstellungsanliegen ist, hat sie direkte Auswirkungen auf die Lebensdauer und Haltbarkeit des Elements im Betrieb.

Überstehen der Belastung durch die Fertigung

Der Prozess des Wickelns und Biegens übt erhebliche mechanische Spannungen auf das Material aus. Ein duktiles Material kann dieser Belastung standhalten und sicherstellen, dass keine Mikrorisse oder Schwachstellen entstehen.

Diese unsichtbaren Defekte, falls vorhanden, würden zu Ausfallstellen werden, sobald das Element während des normalen Gebrauchs Tausenden von Zyklen von thermischer Ausdehnung und Kontraktion ausgesetzt ist.

Eine Partnerschaft der Eigenschaften

Duktilität arbeitet nicht isoliert. Sie ist Teil eines Trios wesentlicher mechanischer Eigenschaften, die für ein Hochleistungsheizelement erforderlich sind.

- Duktilität: Ermöglicht das Formen des Drahtes ohne Bruch.

- Zugfestigkeit: Stellt sicher, dass der Draht während der Herstellung oder Installation nicht unter Spannung reißt.

- Kriechfestigkeit: Verhindert, dass sich das Element bei hohen Betriebstemperaturen im Laufe der Zeit durchhängt, dehnt oder verformt.

Ein Element muss alle drei Eigenschaften besitzen, um erfolgreich hergestellt zu werden und jahrelang zuverlässig zu funktionieren.

Verständnis der Kompromisse

Keine Materialeigenschaft ist absolut. Die Wahl einer Heizlegierung ist immer ein technischer Kompromiss, der darauf ausgelegt ist, die Anforderungen einer bestimmten Anwendung zu erfüllen.

Das Gleichgewicht mit der Festigkeit

Im Allgemeinen kann mit zunehmender Duktilität eines Materials seine Zugfestigkeit abnehmen. Ingenieure wählen Legierungen, die ein präzises Gleichgewicht herstellen – duktil genug, um leicht geformt zu werden, aber stark genug, um diese Form beizubehalten und physikalischen Belastungen standzuhalten.

Der Einfluss hoher Temperaturen

Die anfängliche Duktilität des Materials dient der Herstellung. Die Legierung muss jedoch auch widerstandsfähig gegen Versprödung nach längerer Einwirkung extremer Hitze sein. Einige Materialien können "altern" und ihre Duktilität verlieren, wodurch sie anfällig für Brüche durch Vibrationen oder Stöße werden. Deshalb sind Widerstand gegen Hochtemperatur-Oxidation und thermische Stabilität ebenso entscheidend.

Die richtige Wahl für Ihr Ziel treffen

Das erforderliche Duktilitätsniveau ist direkt mit der endgültigen Anwendung des Heizelements verbunden.

- Wenn Ihr Hauptaugenmerk auf kompakten Hochtemperaturgeräten liegt (wie Toaster oder Heißluftpistolen): Sie benötigen ein Material mit ausgezeichneter Duktilität, das zu extrem engen Spulen geformt werden kann, kombiniert mit einem sehr hohen Schmelzpunkt.

- Wenn Ihr Hauptaugenmerk auf großflächiger, gleichmäßiger Erwärmung liegt (wie bei einer Fußbodenheizung): Duktilität ist entscheidend für die Herstellung langer, flexibler Drahtmatten, die ohne Beschädigung über große Flächen verlegt werden können.

- Wenn Ihr Hauptaugenmerk auf Industrieöfen mit langer Lebensdauer liegt: Das ideale Material kombiniert anfängliche Duktilität für die Fertigung mit überlegener Kriechfestigkeit, um ein Durchhängen und Versagen des Elements bei konstanten, extremen Temperaturen zu verhindern.

Letztendlich ist Duktilität die grundlegende Eigenschaft, die es ermöglicht, das elektrische Potenzial einer Heizlegierung in einer zuverlässigen physikalischen Form zu realisieren.

Zusammenfassungstabelle:

| Schlüsselaspekt | Warum Duktilität notwendig ist |

|---|---|

| Herstellung | Ermöglicht das Ziehen der Legierung zu dünnem Draht und das Aufwickeln zu kompakten Formen. |

| Zuverlässigkeit | Verhindert Mikrorisse beim Biegen und gewährleistet eine lange Betriebsdauer. |

| Designflexibilität | Ermöglicht die Erstellung komplexer Formen (Serpentinen, Spulen) für platzsparende Geräte. |

| Leistung | Arbeitet mit Zugfestigkeit und Kriechfestigkeit für langlebigen Betrieb bei hohen Temperaturen. |

Benötigen Sie eine zuverlässige, leistungsstarke Heizlösung für Ihre Anwendung?

Bei KINTEK verstehen wir, dass das richtige Heizelement entscheidend für die Effizienz und Langlebigkeit Ihres Systems ist. Unser erfahrenes F&E- und Fertigungsteam ist spezialisiert auf die Entwicklung kundenspezifischer Heizelemente mit dem perfekten Gleichgewicht aus Duktilität, Festigkeit und thermischer Stabilität für Ihre einzigartigen Bedürfnisse.

Wir liefern Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Ofensysteme, die alle auf fundierter Materialwissenschaft basieren.

Kontaktieren Sie noch heute unsere Heizexperten, um zu besprechen, wie wir eine langlebige, kundenspezifische Heizlösung für Ihr Labor oder Ihren industriellen Prozess anbieten können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche keramischen Materialien werden üblicherweise für Heizelemente verwendet? Entdecken Sie das Beste für Ihre Hochtemperaturanforderungen

- Was ist der Temperaturbereich für MoSi2-Heizelemente? Maximierung der Lebensdauer bei Hochtemperaturanwendungen

- Welche Arten von Molybdändisilizid-Heizelementen sind erhältlich? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Wie können Hochtemperatur-Heizelemente für verschiedene Anwendungen angepasst werden? Elemente für Spitzenleistung maßschneidern

- Was sind die Vorteile der Verwendung von Molybdändisilicid-Heizelementen bei der Verarbeitung von Aluminiumlegierungen? (Schnellaufheizleitfaden)