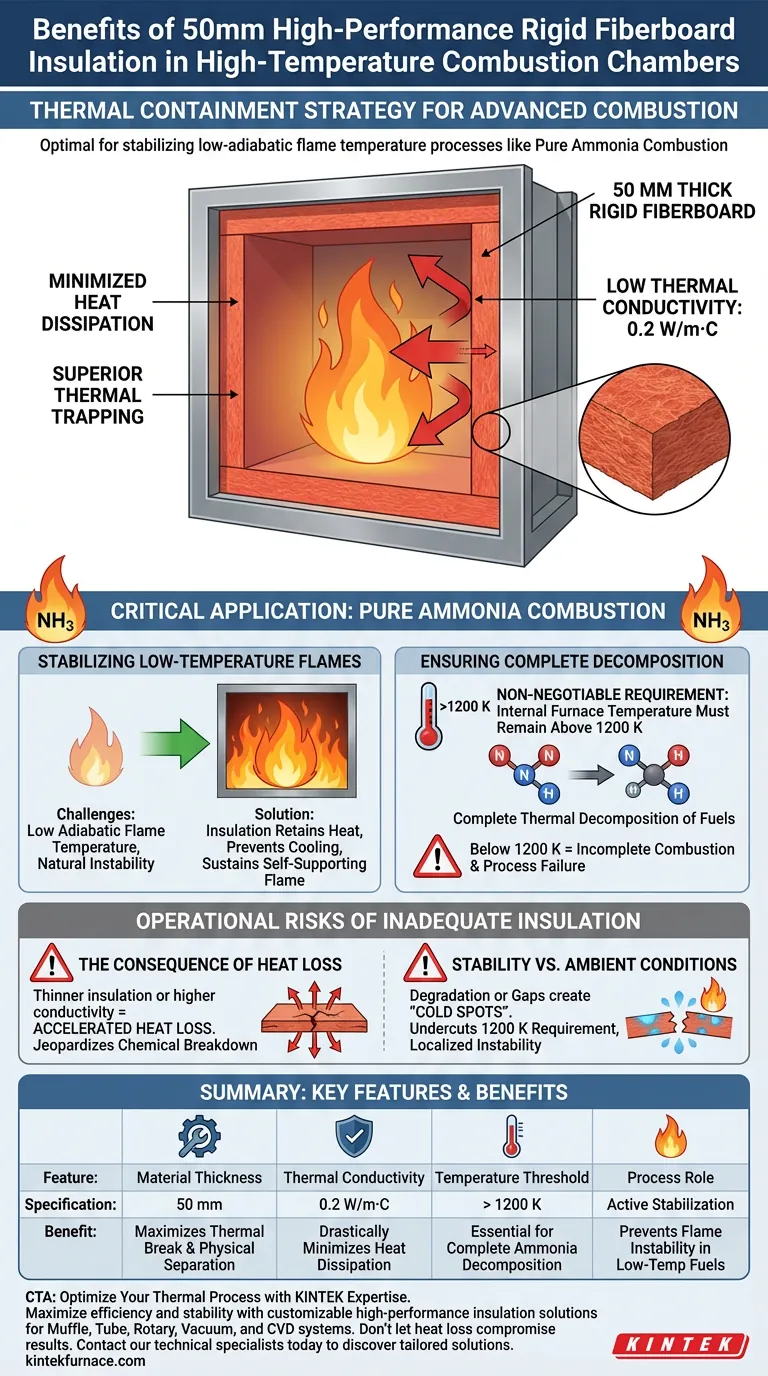

Die Verwendung von 50 mm dicker Hochleistungs-Hartfaserplatte dient als entscheidende Strategie zur thermischen Eindämmung in fortschrittlichen Brennkammern. Ihr Hauptvorteil ist die Bereitstellung einer außergewöhnlich geringen Wärmeleitfähigkeit von 0,2 W/m·C, die die Wärmeableitung in die Umgebung drastisch minimiert. Durch die effektive Speicherung von Wärmeenergie stabilisiert diese Isolationsauskleidung Verbrennungsprozesse, die aufgrund niedriger adiabatischer Flammentemperaturen von Natur aus instabil sind.

Der Kernwert dieser Isolationskonfiguration liegt in ihrer Fähigkeit, die internen Ofentemperaturen über dem kritischen Schwellenwert von 1200 K zu halten. Dies ist eine zwingende Voraussetzung für die vollständige thermische Zersetzung von Brennstoffen mit niedrigen Flammentemperaturen, wie z. B. reinem Ammoniak.

Die Mechanik der thermischen Stabilität

Minimierung der Wärmeleitfähigkeit

Das bestimmende Merkmal dieser Faserplatte ist ihre Wärmeleitfähigkeit von 0,2 W/m·C.

In der Hochtemperaturtechnik wirkt dieser niedrige Wert als formidable Barriere gegen Wärmeübertragung. Er verhindert den schnellen Temperaturausgleich zwischen dem Ofeninneren und der Außenumgebung.

Die Rolle der Dicke

Während die Materialeigenschaften grundlegend sind, ist die 50 mm Dicke für die Leistung des Systems ebenso entscheidend.

Diese spezifische Dicke sorgt für eine ausreichende physische Trennung, um das Isolationspotenzial des Materials zu maximieren. Sie schafft eine robuste thermische Trennung, die den Wärmeverlust während des Betriebs erheblich reduziert.

Kritische Anwendung: Verbrennung von reinem Ammoniak

Stabilisierung von Niedrigflammentemperaturen

Bestimmte Brennstoffe, wie z. B. reines Ammoniak, zeichnen sich durch niedrige adiabatische Flammentemperaturen aus.

Im Gegensatz zu Standardkohlenwasserstoffen haben diese Brennstoffe Schwierigkeiten, eine selbsttragende Flamme ohne Unterstützung aufrechtzuerhalten. Die Isolierung gleicht dies aus, indem sie die erzeugte Wärme speichert und verhindert, dass die Verbrennungsumgebung effektiv abkühlt.

Gewährleistung einer vollständigen Zersetzung

Um eine vollständige thermische Zersetzung von Ammoniakmolekülen zu erreichen, muss die Umgebung eine bestimmte thermische Mindesttemperatur aufrechterhalten.

Die 50 mm dicke Faserplattenauskleidung stellt sicher, dass die interne Ofentemperatur strikt über 1200 K bleibt. Ohne diese Wärmespeicherung würde die Temperatur unter diesen Schwellenwert fallen, was zu unvollständiger Verbrennung und potenziellem Prozessversagen führen würde.

Verständnis der Betriebsrisiken

Die Folge von Wärmeverlust

Die Haupttücke bei diesen Systemen ist die Unterschätzung der Temperaturempfindlichkeit des Brennstoffs gegenüber Temperaturabfällen.

Wenn die Isolierung dünner als 50 mm ist oder eine höhere Leitfähigkeit aufweist, beschleunigt sich der Wärmeverlust. Im Kontext der Ammoniakverbrennung senkt dies nicht nur die Effizienz; es gefährdet die chemische Zersetzung des Brennstoffs vollständig.

Stabilität vs. Umgebungsbedingungen

Die Abhängigkeit von Hochleistungsisolierungen bedeutet, dass das System stark von der Integrität der Auskleidung abhängt.

Jede Beschädigung der Faserplatte oder Lücken bei der Installation führen zu "kalten Stellen". Diese Bruchstellen unterschreiten effektiv die Anforderung von 1200 K und führen zu lokaler Instabilität innerhalb der Brennkammer.

Die richtige Wahl für Ihr Projekt treffen

Hochleistungs-Hartfaserplatten sind nicht nur eine passive Auskleidung; sie sind eine aktive Komponente zur Prozessstabilisierung.

- Wenn Ihr Hauptaugenmerk auf der Verbrennung von reinem Ammoniak liegt: Sie müssen sicherstellen, dass die Auskleidung Temperaturen von über 1200 K aufrechterhält, um eine vollständige molekulare Zersetzung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Priorisieren Sie die 50 mm Dicke, um den Wärmeverlust an die Umgebung zu minimieren und die Wärmespeicherung zu maximieren.

Durch die Auswahl der richtigen Isolationsspezifikationen verwandeln Sie das Wärmemanagement von einer Sicherheitsfunktion in einen Prozessermöglicher.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Auswirkung | Nutzen |

|---|---|---|

| Materialdicke | 50 mm | Maximiert die thermische Trennung und physische Trennung |

| Wärmeleitfähigkeit | 0,2 W/m·C | Minimiert die Wärmeableitung drastisch |

| Temperaturschwelle | > 1200 K | Unerlässlich für die vollständige Ammoniakzersetzung |

| Prozessrolle | Aktive Stabilisierung | Verhindert Flammeninstabilität bei Niedrigtemperatur-Brennstoffen |

Optimieren Sie Ihren thermischen Prozess mit KINTEK Expertise

Maximieren Sie die Effizienz und Prozessstabilität Ihres Labors mit Hochleistungs-Isolationslösungen. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an thermische Zersetzung und Verbrennung zu erfüllen.

Lassen Sie nicht zu, dass Wärmeverluste Ihre Ergebnisse beeinträchtigen. Kontaktieren Sie noch heute unsere technischen Spezialisten, um zu erfahren, wie unsere maßgeschneiderten Hochtemperatursysteme die Präzision und Stabilität gewährleisten können, die Ihre Forschung erfordert.

Visuelle Anleitung

Referenzen

- Lizhen Qin, Dong-Hoon Shin. Swirling Flameless Combustion of Pure Ammonia Fuel. DOI: 10.3390/en18123104

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Betriebsbedingungen sollten bei MoSi2-Heizelementen vermieden werden? Vorzeitiges Versagen verhindern und die Lebensdauer verlängern

- Was sind die einzigartigen Eigenschaften von Siliziumkarbid-Heizelementen? Hauptvorteile für Hochtemperaturanwendungen

- Was sind die gängigen Mantelmaterialien für Heizelemente und deren Eigenschaften? Wählen Sie das Beste für die Anforderungen Ihres Labors

- Welche Eigenschaften und Anwendungen hat die Nickel-Chrom (NiCr)-Legierung in Heizelementen? Entdecken Sie Hochtemperatur-Zuverlässigkeit

- Wie beeinflusst die Betriebsatmosphäre MoSi2-Heizelemente? Maximierung von Temperatur & Lebensdauer

- Wie funktioniert ein elektrisches Heizelement? Meistern Sie die Wissenschaft der effizienten Wärmeerzeugung

- Welche Rolle spielt ein Graphit-Heizelement in einem Vakuumofen für die Magnesiumdestillation? Der Motor für die Produktion von hochreinem Metall

- Was sind die Eigenschaften von Siliziumkarbid als Heizmaterial? Entdecken Sie die Vorteile der Hochleistungsfähigkeit bei hohen Temperaturen