In einem Vakuumofen für die Magnesiumdestillation ist das Graphit-Heizelement der Motor des Reinigungsprozesses. Seine grundlegende Rolle besteht darin, elektrische Energie in stabile, Hochtemperatur-Wärmeenergie umzuwandeln. Diese Strahlungswärme wird auf einen Graphittiegel gerichtet, wodurch das darin enthaltene rohe Magnesium verdampft, damit es von weniger flüchtigen Verunreinigungen getrennt werden kann – ein entscheidender Schritt zur Erzielung hoher Reinheit.

Die Verwendung eines Graphit-Heizelements ist nicht nur eine Materialwahl, sondern eine strategische Entscheidung. Seine einzigartige Fähigkeit, extremen Temperaturen standzuhalten, Wärme gleichmäßig abzustrahlen und chemisch inert zu bleiben, ist der Schlüssel zur Erschließung der präzisen und stabilen thermischen Kontrolle, die für eine effektive Magnesiumdestillation erforderlich ist.

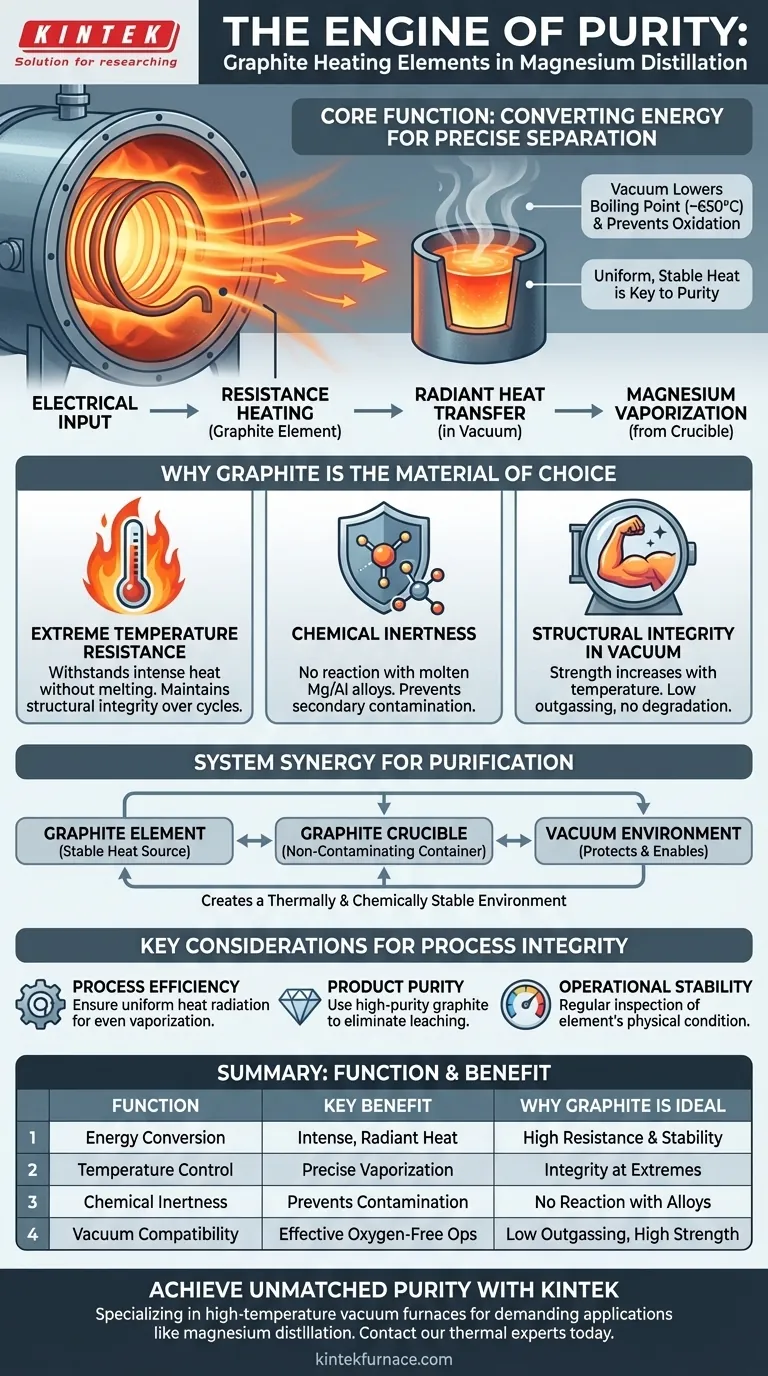

Die Kernfunktion: Von Elektrizität zu gereinigtem Metall

Das Verständnis, wie das Heizelement im System funktioniert, zeigt, warum es so entscheidend ist. Der Prozess ist eine sorgfältige Orchestrierung von Physik und Materialwissenschaft, die alle in einem kontrollierten Vakuum stattfinden.

Energieumwandlung und Wärmeübertragung

Das Graphitelement arbeitet nach dem Prinzip der Widerstandserhitzung. Wenn ein hoher elektrischer Strom durch es fließt, wandelt der natürliche Widerstand des Graphits diese elektrische Energie in intensive Wärme um.

Da dies im Vakuum geschieht, wird die Wärme hauptsächlich durch Wärmestrahlung und nicht durch Konvektion übertragen. Das Element glüht und strahlt Energie direkt auf den Graphittiegel, der das Magnesiumlegierung enthält.

Ermöglichung einer präzisen Temperaturkontrolle

Der Erfolg der Destillation hängt von der Aufrechterhaltung einer bestimmten Temperatur ab. Das Magnesium muss verdampfen, aber die Verunreinigungen müssen zurückbleiben.

Die ausgezeichnete strukturelle Stabilität von Graphit bei hohen Temperaturen ermöglicht es dem System, eine präzise und unerschütterliche Temperatur aufrechtzuerhalten und so eine saubere und selektive Trennung des Zielmetalls zu gewährleisten.

Die Bedeutung einer Vakuumumgebung

Das Vakuum ist aus zwei Gründen unerlässlich. Erstens senkt es den Siedepunkt von Magnesium, wodurch die Destillation bei einer besser handhabbaren Temperatur (ca. 650 °C) erfolgen kann. Zweitens entfernt es Sauerstoff und verhindert die Oxidation sowohl des geschmolzenen Metalls als auch des Heizelements selbst.

Warum Graphit das Material der Wahl ist

Andere Materialien könnten Wärme erzeugen, aber Graphit besitzt eine einzigartige Kombination von Eigenschaften, die es für diese anspruchsvolle Anwendung perfekt geeignet machen. Seine Auswahl ist zentral für die Effizienz des Prozesses und die Reinheit des Endprodukts.

Extremtemperaturbeständigkeit

Im Gegensatz zu den meisten Metallen, die schmelzen, kann Graphit extrem hohen Temperaturen standhalten, ohne seine strukturelle Integrität zu verlieren. Dies gewährleistet, dass das Heizelement während vieler Betriebszyklen stabil und zuverlässig bleibt.

Chemische Inertheit

Hochreines Graphit ist chemisch stabil und reagiert nicht mit der geschmolzenen Magnesium-Aluminium-Legierung. Diese Inertheit ist entscheidend, da sie verhindert, dass das Heizelement – oder der Tiegel – eine Quelle für Sekundärkontaminationen wird.

Strukturelle Integrität im Vakuum

Die physikalische Festigkeit von Graphit nimmt bis zu einem gewissen Punkt mit der Temperatur zu. Dies macht es außergewöhnlich gut geeignet für die raue, sauerstofffreie Umgebung eines Vakuumofens, in der andere Materialien abgebaut werden oder unerwünschte Gase freisetzen könnten (Ausgasung).

Verständnis des Zusammenspiels des Systems

Das Heizelement arbeitet nicht isoliert. Seine Effektivität ist direkt mit den anderen Komponenten des Ofens verbunden und schafft ein synergistisches System, das für einen Zweck entwickelt wurde: die Reinigung.

Das Element und der Tiegel

Das System verwendet sowohl ein Graphit-Heizelement als auch einen Graphittiegel. Diese gemeinsame Materialwahl ist beabsichtigt. Das Element liefert die stabile, nicht kontaminierende Wärmequelle, während der Tiegel einen stabilen, nicht kontaminierenden Behälter bereitstellt. Zusammen schaffen sie eine thermisch und chemisch stabile Umgebung.

Das Element und das Vakuum

Das Vakuum schützt das Graphitelement vor Oxidation und ermöglicht ihm, über längere Zeiträume bei hohen Temperaturen zu funktionieren. Im Gegenzug hilft die Fähigkeit des Elements, sauber ohne Ausgasung zu arbeiten, die Integrität des Vakuums aufrechtzuerhalten, was für den Destillationsprozess selbst unerlässlich ist.

Wichtige Überlegungen zur Prozessintegrität

Um diese Technologie effektiv zu nutzen, muss man berücksichtigen, wie das Heizelement die zentralen Betriebsziele beeinflusst.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Stellen Sie sicher, dass das Heizelement für eine gleichmäßige Wärmeabstrahlung ausgelegt ist, um Energieverschwendung zu minimieren und eine gleichmäßige Verdampfung aus dem Tiegel zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Produktreinheit liegt: Überprüfen Sie, ob sowohl das Heizelement als auch der Tiegel aus hochreinem Graphit bestehen, um jegliches Risiko von chemischer Auslaugung oder Kontamination auszuschließen.

- Wenn Ihr Hauptaugenmerk auf der Betriebs stabilität liegt: Führen Sie regelmäßige Inspektionen des physischen Zustands des Heizelements durch, da seine strukturelle Integrität die Grundlage des gesamten thermischen Kontrollsystems bildet.

Letztendlich ist das Graphit-Heizelement die Schlüsseltechnologie, die einen Ofen in ein Präzisionsinstrument für die Metallreinigung verwandelt.

Zusammenfassungstabelle:

| Funktion | Wichtigster Vorteil | Warum Graphit ideal ist |

|---|---|---|

| Energieumwandlung | Wandelt Elektrizität in intensive, strahlende Wärme um | Hoher Widerstand und Temperaturbeständigkeit |

| Temperaturkontrolle | Ermöglicht präzise Verdampfung von Magnesium | Behält strukturelle Integrität bei extremen Temperaturen |

| Chemische Inertheit | Verhindert Kontamination des Endprodukts | Reagiert nicht mit geschmolzenen Magnesiumlegierungen |

| Vakuumkompatibilität | Funktioniert effektiv in einer sauerstofffreien Umgebung | Geringe Ausgasung und erhöhte Festigkeit im Vakuum |

Erzielen Sie unübertroffene Reinheit in Ihren Metall-Destillationsprozessen

Präzise thermische Kontrolle ist die Grundlage der effektiven Magnesiumreinigung. Das richtige Ofensystem mit einem Hochleistungs-Graphit-Heizelement im Kern ist entscheidend für die Maximierung der Ausbeute, die Gewährleistung der Produktreinheit und die Aufrechterhaltung der Betriebs stabilität.

Bei KINTEK sind wir darauf spezialisiert, Vakuumöfen für hohe Temperaturen zu entwickeln und herzustellen, die für anspruchsvolle Anwendungen wie die Magnesiumdestillation maßgeschneidert sind. Unsere Expertise in Materialwissenschaft und thermischer Technik stellt sicher, dass Ihr Ofen Folgendes liefert:

- Überlegene Temperatur gleichmäßigkeit: Für konsistente und effiziente Verdampfung.

- Garantierte chemische Inertheit: Verwendung von hochreinen Komponenten zum Schutz Ihres Produkts.

- Robuster und zuverlässiger Betrieb: Entwickelt für langfristige Stabilität in rauen Umgebungen.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Prozessanforderungen anpassbar sind.

Bereit, Ihren Destillationsprozess zu optimieren? Kontaktieren Sie noch heute unsere Thermalexperten, um zu besprechen, wie ein KINTEK-Vakuumofen der Motor Ihres Erfolgs sein kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

Andere fragen auch

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?