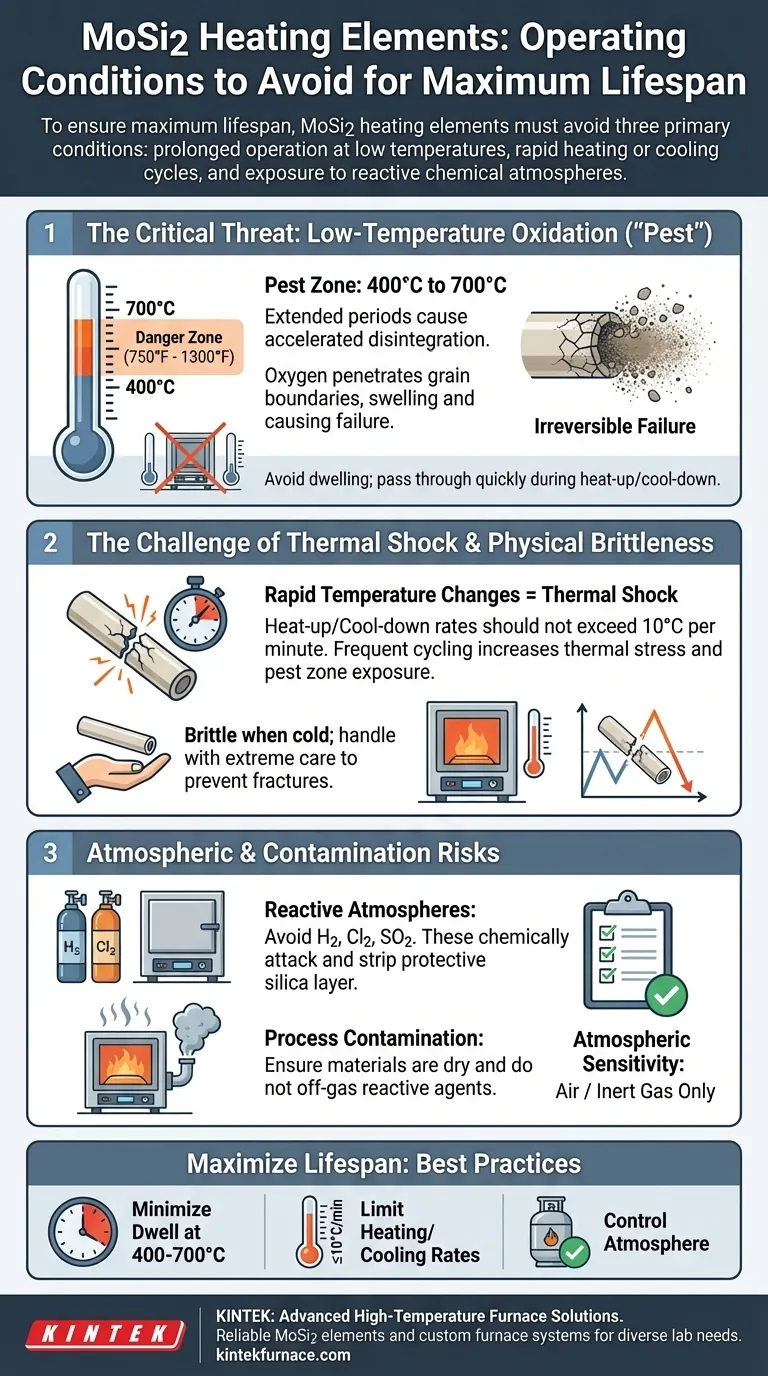

Um eine maximale Lebensdauer zu gewährleisten, müssen MoSi2-Heizelemente drei Hauptbedingungen vermeiden: längerer Betrieb bei niedrigen Temperaturen (400–700 °C), schnelle Heiz- oder Abkühlzyklen und die Einwirkung reaktiver chemischer Atmosphären. Diese Bedingungen nutzen die inhärenten Schwächen des Materials aus und führen zu beschleunigter Degradation und vorzeitigem Ausfall.

Molybdändisilizid (MoSi2) ist ein spezialisiertes Material, das für einen stabilen, kontinuierlichen Betrieb bei sehr hohen Temperaturen entwickelt wurde. Seine primären Ausfallmodi resultieren nicht aus Überbeanspruchung bei seiner Höchstleistung, sondern aus unsachgemäßem Betrieb außerhalb dieses idealen Fensters, insbesondere bei niedrigeren Temperaturen und während thermischer Zyklen.

Die kritische Bedrohung: Tieftemperaturoxidation („Pest“)

Die am häufigsten missverstandene und schädlichste Bedingung für MoSi2-Elemente ist der längere Betrieb in einem bestimmten Tieftemperaturbereich. Dieses Phänomen ist allgemein als „Pest“ oder „Pestoxidation“ bekannt.

Definition der „Pest“-Zone: 400 °C bis 700 °C

Während diese Elemente bei Temperaturen über 1500 °C hervorragend funktionieren, sind sie im ungefähren Bereich von 400 °C bis 700 °C (750 °F bis 1300 °F) sehr anfällig.

Das Durchlaufen dieses Bereichs beim Aufheizen oder Abkühlen ist normal, aber das Verweilen darin für Stunden oder Tage ist zerstörerisch.

Warum es passiert: Beschleunigte Desintegration

Bei sehr hohen Temperaturen bildet MoSi2 eine stabile, schützende Quarzglas-(SiO2)-Schicht, die eine weitere Oxidation verhindert.

In der „Pest“-Zone ist jedoch die Oxidationsrate schneller, als die Schutzschicht gebildet werden kann. Sauerstoff dringt in die Korngrenzen des Materials ein, wodurch es anschwillt und zu einem Pulver aus MoO3 und Silika zerfällt.

Die Auswirkung: Irreversibler Elementausfall

Dieser Prozess zerstört das Element von innen heraus physisch, lässt es dünner werden, spröde werden und führt schließlich zum Ausfall. Diese Art von Schaden ist irreversibel und eine häufige Ursache für vorzeitiges Versagen in Öfen, die häufig bei niedrigen Temperaturen im Leerlauf betrieben werden.

Die Herausforderung des thermischen Schocks und der physikalischen Sprödigkeit

MoSi2 ist ein keramisches Material und verhält sich auch so. Es besitzt bei hohen Temperaturen eine ausgezeichnete Festigkeit, ist aber unter den falschen Bedingungen sehr zerbrechlich.

Sprödigkeit bei Raumtemperatur

Im kalten Zustand sind MoSi2-Elemente extrem spröde und müssen mit großer Sorgfalt behandelt werden. Herunterfallen, Anstoßen oder unsachgemäße Montage können leicht zu Brüchen führen, die beim Erhitzen zum sofortigen Ausfall führen.

Steuerung der Aufheiz- und Abkühlraten

Schnelle Temperaturänderungen erzeugen enorme innere Spannungen im keramischen Material. Ein plötzliches Aufheizen oder Abkühlen kann dazu führen, dass das Element reißt.

Als bewährte Vorgehensweise sollten die Heiz- und Kühlraten 10 °C pro Minute nicht überschreiten, um thermischen Schock zu vermeiden.

Das Problem häufiger Zyklen

Das häufige Ein- und Ausschalten eines Ofens ist aus zwei Gründen nachteilig. Erstens setzt es die Elemente wiederholt thermischen Belastungen aus. Zweitens zwingt es die Elemente bei jedem Zyklus dazu, die gefährliche „Pest“-Zone zu durchlaufen, wodurch sich im Laufe der Zeit Schäden ansammeln.

Die Abwägungen und Kontaminationsrisiken verstehen

Obwohl MoSi2-Elemente unglaublich leistungsfähig sind, sind sie nicht universell einsetzbar. Ihre Leistung hängt stark von einer sauberen, kontrollierten Umgebung ab.

Atmosphärische Empfindlichkeit

MoSi2-Elemente sind für den Betrieb in Luft- oder Inertgasatmosphären ausgelegt. Das Vorhandensein bestimmter reaktiver Gase greift das Element chemisch an und zerstört es.

Zu vermeidende Gase sind Wasserstoff (H2), Chlor (Cl2) und Schwefelverbindungen (SO2). Diese Substanzen reagieren mit dem Material und entfernen seine schützende Silikatschicht.

Prozesskontamination

In den Ofen eingebrachte Chemikalien können ebenfalls die Elemente beschädigen. Techniker müssen sicherstellen, dass alle Materialien, Farben oder Bindemittel, die an Produkten verwendet werden (wie z. B. farbige Zirkonoxidkeramik), vollständig getrocknet sind und während des Erhitzens keine reaktiven Substanzen ausgasen.

Komplexität der Leistungssteuerung

Der elektrische Widerstand von MoSi2 ändert sich erheblich mit der Temperatur. Dies erfordert hochentwickelte Leistungssteuerungssysteme, typischerweise unter Verwendung eines Spartransformators und SCRs (Thyristoren), um den hohen anfänglichen Strombedarf zu steuern, wenn die Elemente kalt sind. Dies erhöht die Kosten und die Komplexität im Vergleich zu einfacheren Heizelementen.

So maximieren Sie die Lebensdauer des Elements

Ihre Betriebsstrategie sollte durch die inhärente Natur des Materials bestimmt werden. Indem Sie seine Grenzen respektieren, können Sie seine außergewöhnliche Hochtemperaturleistung und Langlebigkeit ausschöpfen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Betreiben Sie den Ofen kontinuierlich bei seiner Ziel-Hochtemperatur und vermeiden Sie häufige Abschaltungen, wann immer dies möglich ist.

- Wenn Ihr Prozess eine intermittierende Nutzung beinhaltet: Programmieren Sie Ihre Steuerungen so, dass sie die 400–700 °C „Pest“-Zone so schnell wie sicher möglich durchlaufen.

- Wenn Sie Elemente handhaben oder installieren: Behandeln Sie diese mit äußerster Sorgfalt, als wären sie jedes zerbrechliche Keramikteil, insbesondere wenn sie Raumtemperatur haben.

- Wenn Sie einen Prozess entwerfen: Kontrollieren Sie die Ofenatmosphäre akribisch und stellen Sie sicher, dass alle erhitzten Materialien keine reaktiven Chemikalien ausgasen.

Zu verstehen, dass MoSi2 eine Hochleistungs-Spezialkeramik und kein einfacher Widerstand ist, ist der Schlüssel zu einem zuverlässigen und langlebigen Betrieb.

Zusammenfassungstabelle:

| Zu vermeidende Bedingung | Auswirkung auf das MoSi2-Element | Empfohlene Vorgehensweise |

|---|---|---|

| Längerer Betrieb bei 400–700 °C | Beschleunigte Oxidation und Zersetzung (Pest) | Minimieren Sie die Verweildauer in diesem Bereich; schnelles Durchlaufen |

| Schnelle Heiz-/Kühlzyklen | Thermischer Schock, der zu Rissen führt | Begrenzen Sie die Raten auf ≤10 °C pro Minute |

| Einwirkung reaktiver Atmosphären (z. B. H2, Cl2, SO2) | Chemische Angriffe und Zerstörung der Schutzschicht | Nur in Luft oder Inertgasen verwenden; Ofenumgebung kontrollieren |

Maximieren Sie die Effizienz Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und hausinterner Fertigung bieten wir vielfältigen Laboren zuverlässige MoSi2-Heizelemente und kundenspezifische Ofensysteme, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Leistung und Haltbarkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturprozesse unterstützen und die Lebensdauer Ihrer Geräte verlängern können!

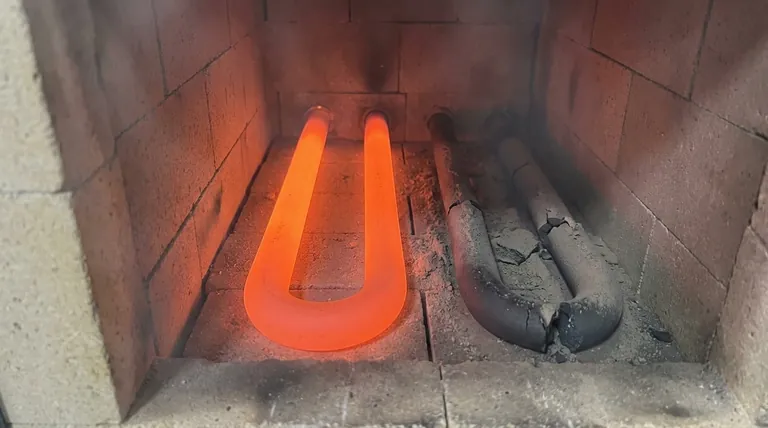

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit