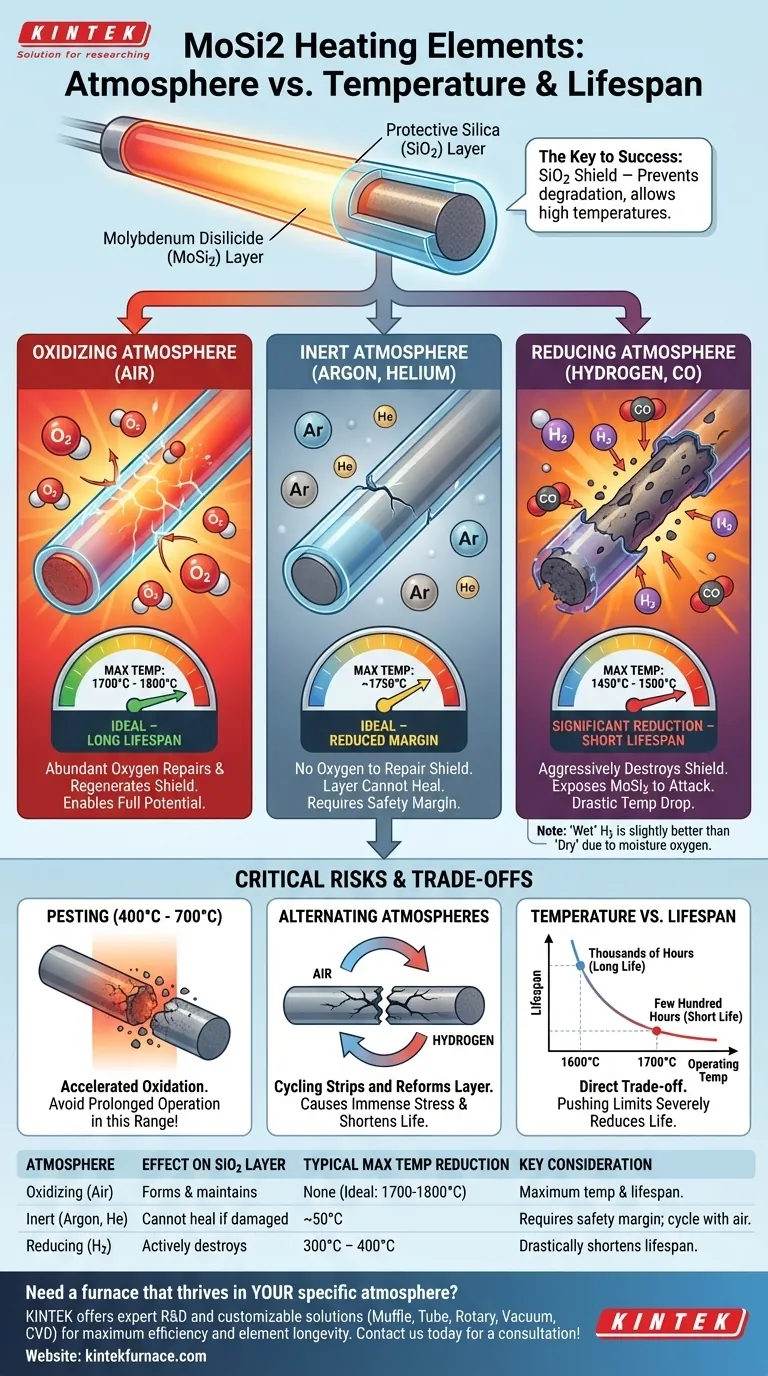

Die Betriebsatmosphäre ist der absolut kritischste Faktor, der die maximale Temperatur und die Lebensdauer von Molybdändisilicid (MoSi2)-Heizelementen bestimmt. Obwohl diese Elemente extreme Hitze vertragen, ist ihre Leistung grundlegend an die chemische Umgebung gebunden, in der sie betrieben werden. Beispielsweise muss ein Element vom Typ 1800, das für 1800 °C in Luft ausgelegt ist, in einer trockenen Wasserstoffatmosphäre auf 1450 °C herabgesetzt werden, um einen schnellen Ausfall zu verhindern.

Die Fähigkeit eines MoSi2-Elements, hohe Temperaturen zu erreichen und aufrechtzuerhalten, hängt vollständig von der Bildung einer schützenden Quarzglas (Silica)-Schicht auf seiner Oberfläche ab. Eine oxidierende Atmosphäre wie Luft erzeugt und erhält diese Schicht, während andere Atmosphären sie entweder nicht unterstützen oder aktiv zerstören, was eine Reduzierung der maximalen Betriebstemperatur erzwingt.

Wie Atmosphären die Leistung bestimmen

Bei der Leistung eines MoSi2-Elements geht es nicht um das Schmelzen des Materials, sondern darum, es vor chemischer Zersetzung zu schützen. Dieser Schutz kommt von einer dünnen, selbstreparierenden Schicht, die sich bei hohen Temperaturen auf seiner Oberfläche bildet.

Die schützende Silica (SiO2)-Schicht

Wenn sich ein MoSi2-Element in Gegenwart von Sauerstoff aufheizt, bildet sich eine dünne, nicht poröse Schicht aus Silica (SiO2) oder Quarzglas auf seiner Oberfläche. Diese Schicht ist der Schlüssel zum Erfolg des Elements; sie wirkt als Barriere und verhindert weitere Oxidation und chemische Angriffe auf das Kernmaterial MoSi2.

Oxidierende Atmosphären (Luft)

Dies ist die ideale Umgebung für MoSi2-Elemente. Der reichlich vorhandene Sauerstoff in der Luft repariert und regeneriert ständig die schützende Silica-Schicht, wodurch die Elemente sicher bei ihren maximalen Nenn temperaturen (1700 °C oder 1800 °C) über längere Zeiträume betrieben werden können.

Inertatmosphären (Argon, Helium)

Inerte Gase wie Argon oder Helium reagieren nicht chemisch mit dem Element. Sie liefern jedoch auch nicht den für die Bildung oder Reparatur der schützenden Silica-Schicht benötigten Sauerstoff. Wenn die Schicht beschädigt ist, kann sie sich nicht heilen, was das Element anfällig macht. Deshalb wird die maximale Temperatur typischerweise um 50 °C reduziert, um eine Sicherheitsmarge zu gewährleisten.

Reduzierende Atmosphären (Wasserstoff, Kohlenmonoxid)

Diese Umgebungen sind am aggressivsten. Reduzierende Gase entziehen der Silica-Schicht aktiv Sauerstoff, zerstören sie chemisch und setzen das darunter liegende MoSi2 Angreifern aus. Dies erzwingt eine signifikante Reduzierung der Betriebstemperatur – oft um 300-400 °C –, um diesen Zerstörungsprozess zu verlangsamen.

Verständnis der Kompromisse und Risiken

Der Betrieb außerhalb einer idealen Luftatmosphäre birgt erhebliche Risiken, die durch die Kontrolle der Temperatur und das Verständnis der zugrunde liegenden chemischen Reaktionen gemanagt werden müssen.

Die Niedrigtemperatur-Gefahr: "Schwammbildung" (Pesting)

MoSi2-Elemente haben eine kritische Schwachstelle im Temperaturbereich von 400 °C bis 700 °C. Längerer Betrieb in diesem Temperaturbereich führt zu einem Phänomen namens Schwammbildung (Pesting), einer Form der beschleunigten Oxidation, die zum Zerfall des Elements führen kann. Öfen sollten so konstruiert sein, dass sie diesen Temperaturbereich so schnell wie möglich durchlaufen.

Der Einfluss von Feuchtigkeit

Interessanterweise erlaubt eine "feuchte" Wasserstoffatmosphäre eine etwas höhere Betriebstemperatur als eine "trockene". Der Wasserdampf (H2O) enthält Sauerstoff, der den reduzierenden Effekt des Wasserstoffs teilweise ausgleichen und helfen kann, eine minimale Schutzschicht auf der Oberfläche des Elements aufrechtzuerhalten.

Schäden durch wechselnde Atmosphären

Das Umschalten eines Ofens zwischen oxidierenden (Luft) und reduzierenden (Wasserstoff) Atmosphären ist äußerst nachteilig. Dieser Zyklus reißt wiederholt die Schutzschicht ab und versucht, sie neu zu bilden, was immense Belastungen verursacht und die Lebensdauer des Elements drastisch verkürzt.

Maximale Temperatur vs. Elementlebensdauer

Es ist entscheidend zu verstehen, dass die maximale Nenn temperatur eines Elements nicht seine empfohlene Dauerbetriebstemperatur ist. Es gibt einen direkten Kompromiss zwischen Betriebstemperatur und Lebensdauer.

Die umgekehrte Beziehung

Das Betreiben eines Elements an seiner absoluten Temperaturgrenze verkürzt seine Lebensdauer erheblich. Ein Betrieb nur 100-200 °C unter dem Maximum kann seine Lebensdauer von einigen hundert Stunden auf mehrere tausend Stunden verlängern.

Ein praktisches Beispiel

Ein Element kann in Luft bei 1600 °C kontinuierlich Tausende von Stunden laufen. Dasselbe Element, das bei 1700 °C betrieben wird, hält möglicherweise nur wenige hundert Stunden, bevor es ausgetauscht werden muss. Dies zeigt die hohen Kosten in Bezug auf die Lebensdauer für einen geringfügigen Temperaturzuwachs.

Die richtige Wahl für Ihr Ziel treffen

Ihre Prozessanforderungen diktieren die notwendigen Kompromisse bei Temperatur und Elementlebensdauer.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und längster Lebensdauer liegt: Sie müssen in einer Luftatmosphäre arbeiten. Dies ist die einzige Umgebung, die das volle Potenzial des Elements unterstützt.

- Wenn Ihr Prozess eine Inertatmosphäre (z. B. Argon) erfordert: Reduzieren Sie die maximale Temperatur des Elements um mindestens 50 °C und erwägen Sie, den Ofen periodisch mit Luft bei hoher Temperatur zu betreiben, um die Schutzschicht zu regenerieren.

- Wenn Sie eine reduzierende Atmosphäre (z. B. Wasserstoff) verwenden müssen: Sie müssen sich strikt an die deutlich niedrigeren Temperaturgrenzen für dieses Gas halten und eine erheblich kürzere Elementlebensdauer als unvermeidliche Prozesskosten akzeptieren.

Letztendlich beginnt die Beherrschung Ihres Hochtemperaturprozesses mit dem Respekt vor der Chemie zwischen Ihren Heizelementen und der Atmosphäre in Ihrem Ofen.

Zusammenfassungstabelle:

| Atmosphärentyp | Auswirkung auf die schützende Silica-Schicht | Typische maximale Temperaturreduktion gegenüber Luft | Wichtige Überlegung |

|---|---|---|---|

| Oxidierend (Luft) | Bildet & erhält die Schutzschicht | Keine (Ideal: 1700 °C - 1800 °C) | Ermöglicht maximale Temperatur und Lebensdauer |

| Inert (Argon, Helium) | Schicht kann sich bei Beschädigung nicht heilen | ~50 °C | Erfordert Sicherheitsmarge; periodisches Luftschalten kann helfen |

| Reduzierend (Wasserstoff) | Zerstört aktiv die Schutzschicht | 300 °C - 400 °C | Verkürzt die Lebensdauer drastisch; "feuchter" Wasserstoff ist etwas besser |

Benötigen Sie einen Ofen, der in Ihrer spezifischen Prozessatmosphäre hervorragende Leistungen erbringt? Das richtige Heizelement ist entscheidend, um Ihre Zieltemperatur ohne vorzeitigen Ausfall zu erreichen. KINTEK bietet mit seiner erfahrenen F&E und Fertigung Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre individuellen Bedürfnisse – einschließlich Atmosphärenkontrolle – anpassbar sind. Lassen Sie sich von unseren Experten helfen, die perfekte Lösung für maximale Effizienz und Langlebigkeit der Elemente auszuwählen. Kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer