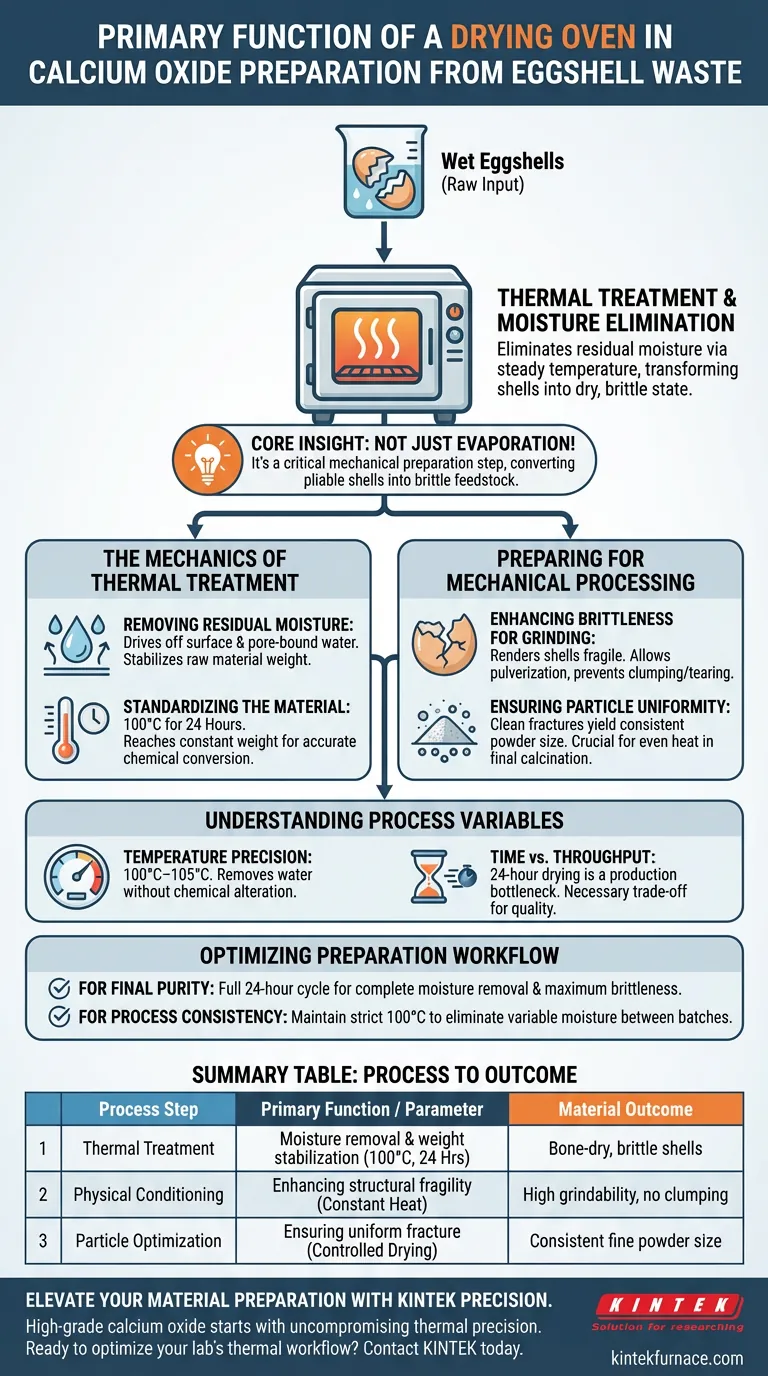

Die Hauptfunktion eines Trockenschranks in diesem Prozess ist die Beseitigung von Restfeuchtigkeit aus gereinigten Eierschalen durch thermische Behandlung. Durch die Einwirkung einer konstanten Temperatur (typischerweise 100 °C für 24 Stunden) auf das Abfallmaterial verwandelt der Ofen die Schalen in einen trockenen, spröden Zustand. Diese physikalische Konditionierung ist entscheidend für eine erfolgreiche mechanische Vermahlung und gewährleistet die Gleichmäßigkeit der Partikelgröße des Endpulvers.

Kernbotschaft: Die Trocknungsphase dient nicht nur der Verdampfung von Wasser; sie ist ein kritischer mechanischer Vorbereitungsschritt. Durch die Entfernung von Feuchtigkeit wird die strukturelle Integrität der Eierschale verändert, wodurch sie von einem biegsamen organisch-anorganischen Verbundwerkstoff in ein sprödes Ausgangsmaterial umgewandelt wird, das zu einem gleichmäßigen Pulver gemahlen werden kann.

Die Mechanik der thermischen Behandlung

Entfernung von Restfeuchtigkeit

Nach dem Waschen behalten Eierschalen erhebliche Mengen an Oberflächen- und Porenwasser zurück. Der Trockenschrank bietet eine konstante thermische Umgebung, um diese Flüssigkeit auszutreiben.

Dieser Schritt stabilisiert das Rohmaterial. Durch die Entfernung flüchtiger Feuchtigkeit wird sichergestellt, dass die Ausgangsmasse für nachfolgende Schritte korrekt ist, und Unstimmigkeiten bei der chemischen Umwandlung später im Prozess werden vermieden.

Standardisierung des Materials

Das Standardprotokoll beinhaltet das Erhitzen bei etwa 100 °C für 24 Stunden. Diese Dauer stellt sicher, dass das Material ein "konstantes Gewicht" erreicht, was bedeutet, dass die gesamte freie Feuchtigkeit verdampft ist.

Die Konsistenz ist hier von entscheidender Bedeutung. Wenn der Feuchtigkeitsgehalt zwischen den Chargen variiert, schwankt die Effizienz des Kalzinierungsprozesses (Umwandlung von Calciumcarbonat in Calciumoxid) unvorhersehbar.

Vorbereitung für die mechanische Verarbeitung

Erhöhung der Sprödigkeit für die Vermahlung

Nasse oder feuchte Eierschalen besitzen aufgrund von Restmembranen und Wassergehalt eine gewisse Elastizität. Sie neigen eher zum Reißen oder Verklumpen als zum Zerbrechen.

Die thermische Behandlung macht die Schalen spröde und zerbrechlich. Dieser physikalische Zustand ist erforderlich, damit mechanische Mühlen effektiv arbeiten können, und ermöglicht es, die Schalen zu pulverisieren statt zu zerquetschen.

Gewährleistung der Partikelgleichmäßigkeit

Das ultimative Ziel der Vorbereitungsphase ist die Herstellung eines feinen Pulvers. Der Trocknungsprozess wirkt sich direkt auf die Qualität dieses Pulvers aus.

Gründlich getrocknete Schalen brechen sauber und ergeben eine gleichmäßige Partikelgröße. Gleichmäßige Partikel sind entscheidend, da sie eine gleichmäßige Wärmeverteilung während der abschließenden Hochtemperaturkalzinierung gewährleisten und zu hochwertigerem Calciumoxid führen.

Verständnis von Prozessvariablen und Kompromissen

Temperaturpräzision

Obwohl das Ziel die Trocknung ist, ist Präzision entscheidend. Der Betrieb bei etwa 100 °C–105 °C ist der "Sweet Spot" für die Entfernung von Wasser, ohne die Calciumcarbonatstruktur vorzeitig chemisch zu verändern.

Zeit vs. Durchsatz

Der 24-stündige Trocknungszyklus stellt einen erheblichen Engpass in der Produktionsgeschwindigkeit dar.

Der Versuch, diese Zeit durch Erhöhung der Temperatur zu verkürzen, birgt das Risiko ungleichmäßiger Trocknung oder des Verbrennens organischer Membranen, während eine Verkürzung der Zeit Restfeuchtigkeit hinterlassen kann, die die Vermahlung behindert. Dies ist ein notwendiger Kompromiss zur Qualitätssicherung.

Optimierung des Vorbereitungs-Workflows

Um eine qualitativ hochwertige Calciumoxidproduktion zu gewährleisten, passen Sie Ihren Ansatz an Ihre spezifischen Anforderungen an:

- Wenn Ihr Hauptaugenmerk auf der Endreinheit liegt: Stellen Sie sicher, dass der Trocknungszyklus die vollen 24 Stunden läuft, um eine vollständige Feuchtigkeitsentfernung und maximale Sprödigkeit für eine feine Vermahlung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Verwenden Sie einen Trockenschrank, der eine konstante Temperatur von 100 °C aufrechterhalten kann, um variable Feuchtigkeitsgehalte zwischen verschiedenen Chargen zu eliminieren.

Die richtige Trocknung ist die unspektakuläre, aber nicht verhandelbare Grundlage für die Herstellung von hochwertigem Calciumoxid aus Abfallstoffen.

Zusammenfassungstabelle:

| Schritt | Hauptfunktion | Typischer Parameter | Materialergebnis |

|---|---|---|---|

| Thermische Behandlung | Feuchtigkeitsentfernung & Gewichtsstabilisierung | 100 °C für 24 Stunden | Knochentrockene, spröde Schalen |

| Physikalische Konditionierung | Erhöhung der strukturellen Zerbrechlichkeit | Konstante Hitze | Hohe Mahlbarkeit, kein Verklumpen |

| Partikeloptimierung | Gewährleistung eines gleichmäßigen Bruchs | Kontrollierte Trocknung | Gleichmäßige feine Partikelgröße |

Verbessern Sie Ihre Materialvorbereitung mit KINTEK-Präzision

Hochwertiges Calciumoxid beginnt mit kompromissloser thermischer Präzision. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Trockenschränke, Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die gleichmäßige Wärmeverteilung zu liefern, die Ihre Forschung erfordert. Ob Sie Abfälle wiederverwerten oder fortschrittliche Keramiken entwickeln, unsere anpassbaren Laborlösungen stellen sicher, dass Ihre Ausgangsmaterialien perfekt für eine erfolgreiche Kalzinierung konditioniert sind.

Bereit, den thermischen Workflow Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um das perfekte System für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Budi Prayitno, Siska Ayu Kartika. THE EFFECT OF CALCINATION TEMPERATURE AND HOLDING TIME ON STRUCTURAL PROPERTIES OF CALCIA POWDERS DERIVED FROM EGGSHELL WASTE. DOI: 10.29303/ipr.v8i1.450

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Funktion der Wassereinspritzung bei der thermischen Holzmodifikation? Überlegene Stabilität und Hydrophobizität freisetzen

- Warum wird die elektromagnetische Rührtechnologie beim Schmelzprozess von Titan-Kupfer (Ti–Cu)-Legierungen eingesetzt?

- Welche Rolle spielen hochpräzise Laboröfen bei der Bewertung des Energiepotenzials von MSW? Verbesserung der Biomassegenauigkeit

- Warum ist ein Umluftofen für die Pulveraufbereitung unerlässlich? Optimieren Sie Ihre thermoelektrischen Materialien

- Warum wird für alpha-Fe2O3/FeOOH ein Heizofen mit hochpräziser Temperaturregelung benötigt? Leitfaden zur Experten-Synthese

- Wie trägt ein Vakuumtrockenschrank zur Herstellung von Na3(VO1-x)2(PO4)2F1+2x bei? Sicherstellung einer Synthese mit hoher Reinheit

- Welche Bedeutung hat eine Schnellabschreckanlage zur Überprüfung des Reaktionsweges von BiFeO3? Erfassung von Zwischenphasen

- Welche Funktion erfüllt ein Wasserabschreckbecken bei der Wärmebehandlung von Ni-Ti-Legierungen? Fixierung von Superelastizität & Formgedächtnis