Das Hauptziel der Verwendung eines Hochleistungs-Induktionserwärmungssystems für die mehrstufige Schmelze besteht darin, die extremen thermischen Unterschiede zwischen verschiedenen Elementen in einer Hochentropielegierung zu bewältigen. Durch die Nutzung eines hohen Energieeintrags zur Vorbereitung von Zwischenlegierungen nutzt das System einen Lösungsmechanismus, der die Gesamttemperatur des Prozesses senkt und sicherstellt, dass sich feuerfeste Elemente vollständig schmelzen, ohne dass flüchtige Elemente verdampfen.

Kernbotschaft Hochentropielegierungen kombinieren oft Elemente mit widersprüchlichen Schmelzpunkten und Flüchtigkeiten. Eine mehrstufige Induktionsstrategie verwendet Phasen mit niedrigem Schmelzpunkt, um Elemente mit hohem Schmelzpunkt aufzulösen, wodurch die thermische Barriere des Prozesses effektiv gesenkt und die genaue chemische Zusammensetzung des Endbarrens erhalten bleibt.

Die Mechanik der mehrstufigen Schmelze

Überwindung von Schmelzpunktunterschieden

Hochentropielegierungen (HEAs) bestehen häufig aus Elementen mit stark unterschiedlichen Schmelzpunkten. Der Versuch, diese gleichzeitig in einer einzigen Charge zu schmelzen, führt oft zu Komplikationen.

Ein Hochleistungs-Induktionssystem liefert die notwendige Energie, um zunächst Zwischenlegierungen herzustellen. Diese bestehen normalerweise aus den Elementen mit hohem Schmelzpunkt.

Der Lösungsmechanismus

Das Kernprinzip dieser Strategie ist die Verwendung von flüssigen Phasen als Lösungsmittel.

Sobald die Zwischenlegierungen gebildet sind, werden andere Elemente schrittweise hinzugefügt. Das System nutzt einen Mechanismus, bei dem Phasen mit niedrigem Schmelzpunkt die feuerfesten Elemente mit hohem Schmelzpunkt effektiv "auflösen".

Dies unterscheidet sich vom bloßen Anwenden von genügend Wärme, um das feuerfesteste Element isoliert zu schmelzen. Es beruht auf chemischer Wechselwirkung, um den Phasenübergang zu erleichtern.

Senkung der thermischen Barriere

Durch die Abhängigkeit von der Auflösung anstelle von roher Erhitzung wird die Gesamtschmelztemperatur der Charge erheblich reduziert.

Das bedeutet, dass das System die Spitzentemperatur, die erforderlich ist, um das hitzebeständigste Element in der Mischung zu schmelzen, nicht während des gesamten Prozesses aufrechterhalten muss.

Erhaltung der Zusammensetzungsintegrität

Minderung von Verdampfungsverlusten

Eines der größten Risiken bei der Herstellung von HEAs ist der Verlust flüchtiger Elemente wie Chrom.

Wenn das System die gesamte Mischung auf den Schmelzpunkt des feuerfestesten Elements erhitzen würde, würden diese flüchtigen Komponenten wahrscheinlich verdampfen.

Durch die Senkung der Gesamttemperatur des Prozesses durch mehrstufige Auflösung unterdrückt das System diese Verdampfung. Dadurch wird sichergestellt, dass die Endlegierung ihr beabsichtigtes Zusetzungsverhältnis beibehält.

Elektromagnetisches Rühren

Während das Hauptziel das Wärmemanagement ist, bietet das Induktionssystem einen sekundären Vorteil des intensiven elektromagnetischen Rührens.

Dies zwingt das geschmolzene Metall zu kontinuierlicher Bewegung und stellt sicher, dass sich die Zwischenlegierungen und zugesetzten Elemente zu einer hochgradig homogenen Zusammensetzung vermischen.

Verständnis der Kompromisse

Prozesskomplexität

Die mehrstufige Schmelze ist inhärent komplexer als die einstufige Verarbeitung.

Sie erfordert präzises Timing und eine kalkulierte Reihenfolge der Elementzugabe. Fehler in der Sequenzierung von Zwischenlegierungen können zu unvollständiger Schmelze oder Entmischung führen.

Risiken der Tiegelkontamination

Hochleistungs-Induktionserwärmung beinhaltet intensive Energieübertragung. In Standardkonfigurationen kann dies zu Wechselwirkungen zwischen dem geschmolzenen Metall und dem Tiegel führen.

Fortgeschrittene Varianten wie die magnetische Vakuumlevitation können dies jedoch mildern, indem sie das Metall schweben lassen. Ohne solche Levitationseigenschaften erhöht die für feuerfeste Elemente erforderliche hohe Leistung das Risiko, dass das Tiegelmaterial die Legierung kontaminiert.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung von Hochleistungsinduktion für die mehrstufige Schmelze ist eine strategische Wahl für komplexe Legierungssysteme.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Verwenden Sie diesen mehrstufigen Ansatz, um die Verdampfung flüchtiger Elemente wie Chrom zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Homogenität liegt: Verlassen Sie sich auf den Lösungsmechanismus und das elektromagnetische Rühren, um sicherzustellen, dass feuerfeste Elemente vollständig in die Matrix integriert werden.

Zusammenfassung: Indem Sie den Schmelzprozess als gestufte chemische Auflösung und nicht als einfaches thermisches Ereignis behandeln, können Sie hochwertige Legierungen herstellen, die sowohl chemisch genau als auch strukturell homogen sind.

Zusammenfassungstabelle:

| Merkmal | Ziel der mehrstufigen Induktion | Technischer Vorteil |

|---|---|---|

| Wärmemanagement | Bewältigt extreme Schmelzpunktunterschiede | Niedrigere Gesamttemperaturen des Prozesses |

| Phasensteuerung | Verwendet flüssige Phasen als Lösungsmittel | Löst feuerfeste Elemente ohne rohe Hitze auf |

| Zusammensetzungsintegrität | Mildert die Verdampfung flüchtiger Elemente | Bewahrt genaue chemische Verhältnisse (z. B. Chrom) |

| Homogenität | Intensives elektromagnetisches Rühren | Gewährleistet gleichmäßige Verteilung der Elemente |

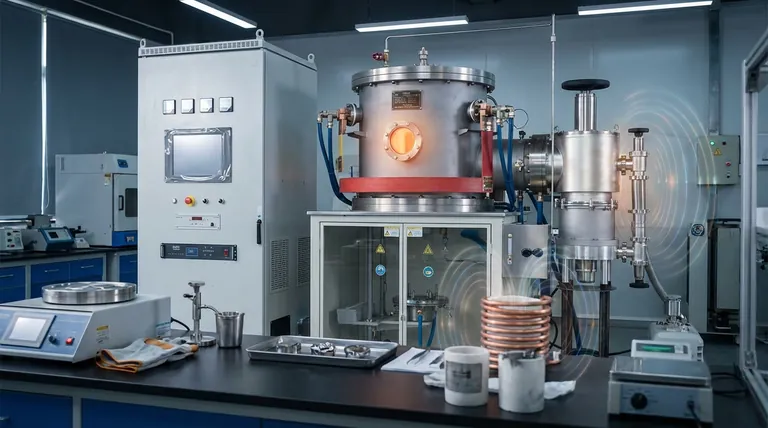

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Herstellung von Hochentropielegierungen erfordert mehr als nur Hitze – sie erfordert spezialisierte Kontrolle. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Induktions-, Vakuum-, CVD- und Muffelöfen, die für die anspruchsvollsten metallurgischen Arbeitsabläufe ausgelegt sind. Ob Sie eine anpassbare Lösung für die mehrstufige Schmelze oder einen Hochtemperatur-Ofen für feuerfeste Materialien benötigen, unsere Geräte gewährleisten die Zusammensetzungsintegrität und strukturelle Homogenität für Ihr Labor.

Bereit, Ihren Legierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Lösung!

Visuelle Anleitung

Referenzen

- Laurent Peltier, Jérome Slowensky. Design of Multiphase Compositionally Complex Alloys for Enhanced Hardness at Elevated Temperatures and Machinability: Comparative Study with Inconel 718. DOI: 10.1002/adem.202501146

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum werden eine Diffusionspumpe und hochreines Argon für das Sintern von TiAl-Legierungen benötigt? Erzielen Sie hochleistungsfähige Ergebnisse

- Warum ist eine Vakuumumgebung in VIM-Öfen wichtig? Erzielen Sie hochreine Legierungen mit präziser Kontrolle

- Was ist die Hauptfunktion einer Induktionsspule? Beherrschen der Umwandlung elektromagnetischer Energie für schnelles Metallschmelzen

- Welche Rolle spielt die Vakuumkammer im Schmelzprozess? Erhöhung der Metallreinheit und Effizienz

- Welche Sicherheitsmaßnahmen sollten beim Betrieb eines Induktionsofens zum Schmelzen von Platingruppenmetallen (PGM) getroffen werden? Gewährleistung der Bediener- und Materialsicherheit

- Wie beeinflusst ein Induktionsofen die Korngröße von Kupfer? Optimieren Sie die Mikrostruktur durch schnelles Aufheizen

- Wie verbessert der IGBT-Induktionsschmelzofen die Effizienz beim Schmelzen nichtmagnetischer Materialien? Maximieren Sie Ihre Schmelzleistung und Energieeinsparungen

- Was sind die Hauptfunktionen von Vakuum-Induktionsschmelzöfen (VIM)? Erzielung hochreiner Metallverarbeitung