Im Kern ist ein Drehrohr ein großer, rotierender Industrieofen, der dazu dient, feste Materialien auf sehr hohe Temperaturen zu erhitzen. Dieser Prozess wird verwendet, um eine spezifische chemische Reaktion oder eine physikalische Veränderung hervorzurufen, wobei die ständige Taumelbewegung sicherstellt, dass jedes Teilchen gleichmäßig erhitzt wird.

Das Grundprinzip eines Drehrohrschachtofens ist die kontrollierte thermische Verarbeitung. Durch die Kombination von intensiver Hitze mit kontinuierlicher, sanfter Bewegung in einem geneigten, rotierenden Zylinder wird eine hochkontrollierte Umgebung geschaffen, um Rohstoffe in verarbeitete Produkte zu verwandeln.

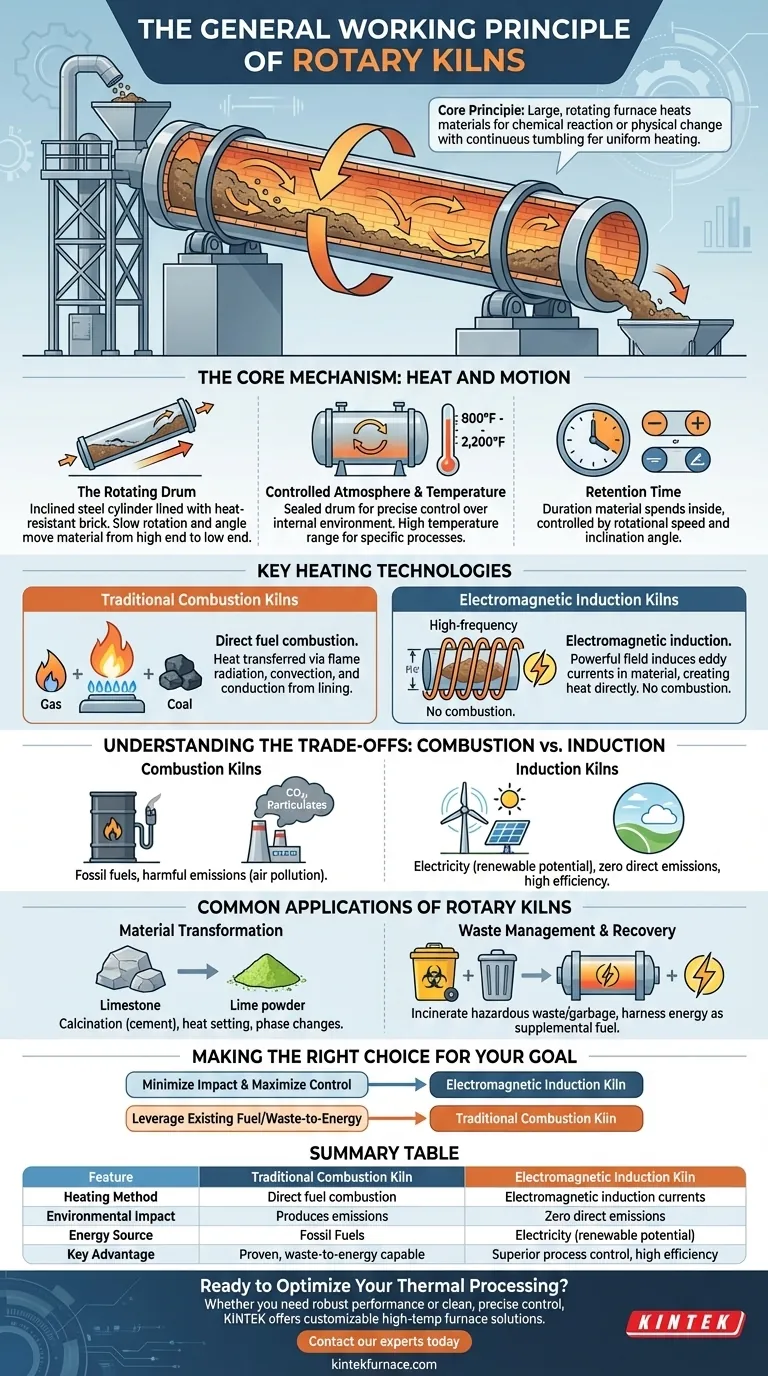

Der Kernmechanismus: Wärme und Bewegung

Die Effektivität eines Drehrohrschachtofens beruht auf der eleganten Kombination einiger einfacher physikalischer Prinzipien, die im Zusammenspiel wirken.

Die rotierende Trommel

Der Hauptkörper des Ofens ist ein langer Stahlzylinder, der mit hitzebeständigen Ziegeln ausgekleidet ist. Er ist leicht gegenüber der Horizontalen geneigt montiert.

Diese Neigung, kombiniert mit langsamer Drehung, bewirkt, dass das in das obere Ende eingeführte Material allmählich zum unteren Ende wandert und so einen gleichmäßigen Fluss gewährleistet.

Kontrollierte Atmosphäre und Temperatur

Die Trommel ist an beiden Enden abgedichtet. Dies ermöglicht es den Betreibern, die interne Atmosphäre und Temperatur präzise zu steuern, was für das Erreichen der gewünschten chemischen Reaktionen entscheidend ist.

Öfen arbeiten in einem breiten Temperaturbereich, typischerweise von 800 °F bis über 2.200 °F, abhängig vom spezifischen Prozess.

Verweilzeit

Die Dauer, die ein Material im Ofen verbringt, wird als Verweilzeit bezeichnet. Dies ist eine kritische Variable, die durch Anpassung der Drehzahl und des Neigungswinkels des Ofens gesteuert wird.

Wichtige Heiztechnologien

Wie ein Ofen seine intensive Hitze erzeugt, ist ein Hauptunterschied zwischen verschiedenen Systemtypen.

Traditionelle Verbrennungsöfen

Dies ist die etablierteste Methode, die auf der direkten Verbrennung von Brennstoffen wie Erdgas oder Kohle beruht.

Ein Brenner injiziert eine Flamme in den Ofen, und die Wärme wird durch Flammenstrahlung, Konvektion aus heißen Gasen und Leitung von der heißen feuerfesten Ziegelverkleidung auf das Material übertragen.

Elektromagnetische Induktionsöfen

Dieser moderne Ansatz verwendet die Technologie der elektromagnetischen Induktionsheizung, ähnlich einer Haushaltsinduktionskochplatte.

Hochfrequente elektrische Ströme erzeugen ein starkes elektromagnetisches Feld. Dieses Feld induziert Wirbelströme im Material selbst (wenn es leitfähig ist) oder in einem Metallleiter, wodurch elektrische Energie direkt in Wärme umgewandelt wird, ohne jegliche Verbrennung.

Verständnis der Kompromisse: Verbrennung vs. Induktion

Die Wahl der Heiztechnologie hat erhebliche betriebliche und ökologische Folgen.

Umweltauswirkungen

Verbrennungsöfen erzeugen naturgemäß schädliche Emissionen, einschließlich Treibhausgase und Feinstaub, die zur Luftverschmutzung beitragen.

Die elektromagnetische Induktion ist ein wesentlich saubererer Prozess. Da keine Brennstoffverbrennung stattfindet, entfallen die Emissionen schädlicher Nebenprodukte, was sie zu einer umweltfreundlicheren Option macht.

Energiequelle und Effizienz

Traditionelle Öfen sind auf fossile Brennstoffe angewiesen. Im Gegensatz dazu werden Induktionsöfen mit Strom betrieben, der aus erneuerbaren Netzen stammen kann.

Die Induktionsheizung ist oft auch effizienter, da die Wärme direkt im Material erzeugt wird und nicht von einer externen Flamme übertragen werden muss, wodurch Energieverluste reduziert werden.

Häufige Anwendungen von Drehrohröfen

Die Vielseitigkeit von Drehrohröfen macht sie in einer Vielzahl von Industrien unverzichtbar.

Materialtransformation

Öfen werden häufig für Prozesse wie die Kalzinierung verwendet, ein wichtiger Schritt bei der Zementherstellung, bei dem Kalkstein erhitzt wird, um Kalk und Kohlendioxid zu erzeugen. Andere Anwendungen umfassen das Hitzefixieren und das Hervorrufen verschiedener Phasenübergänge in Materialien.

Abfallmanagement und -rückgewinnung

In einer kritischen Umweltanwendung werden Zementöfen zur Verbrennung von gefährlichen Abfällen und kommunalem Müll eingesetzt.

Dieser Prozess neutralisiert nicht nur schädliche Substanzen, sondern nutzt auch die Energie aus dem Abfall und verwendet sie als zusätzliche Brennstoffquelle, um den Verbrauch von Kohle oder Gas zu reduzieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Ofentechnologie hängt von der Abwägung zwischen Umweltvorschriften, Betriebskosten und Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Umweltauswirkungen und der Maximierung der Prozesskontrolle liegt: Elektromagnetische Induktionsöfen sind die überlegene Wahl und bieten emissionsfreien Betrieb und hochpräzise Heizung.

- Wenn Ihr Hauptaugenmerk auf der Nutzung bestehender Brennstoffinfrastruktur oder der Verarbeitung von Abfall-zu-Energie-Strömen liegt: Traditionelle Verbrennungsöfen bleiben eine bewährte und effektive Technologie, insbesondere wenn sie für die Ressourcengewinnung angepasst werden.

Letztendlich bietet das einfache Prinzip des Drehrohrschachtofens, Wärme und Bewegung zu kombinieren, eine leistungsstarke und anpassungsfähige Plattform für die industrielle Materialverarbeitung.

Zusammenfassungstabelle:

| Merkmal | Traditioneller Verbrennungsofen | Elektromagnetischer Induktionsofen |

|---|---|---|

| Heizmethode | Direkte Brennstoffverbrennung (Gas, Kohle) | Elektromagnetische Induktionsströme |

| Umweltauswirkungen | Erzeugt Emissionen (CO2, Partikel) | Keine direkten Emissionen |

| Energiequelle | Fossile Brennstoffe | Strom (potenziell erneuerbar) |

| Hauptvorteil | Bewährte Technologie, fähig zur Abfall-zu-Energie-Nutzung | Überlegene Prozesskontrolle, hohe Effizienz |

Bereit, Ihre thermische Verarbeitung zu optimieren?

Ob Sie die robuste Leistung eines traditionellen Verbrennungsofens oder die saubere, präzise Steuerung eines elektromagnetischen Induktionssystems benötigen, KINTEK hat die Lösung. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Drehrohr-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, die alle für Ihre einzigartigen Materialverarbeitungsanforderungen anpassbar sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen mit der richtigen Drehrohrtechnologie für Ihre Anwendung zu überlegenen Ergebnissen verhelfen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung