Obwohl die Begriffe oft synonym verwendet werden, wird der spezialisierte Hochtemperaturofen, der zur Umwandlung von Ton in langlebige Keramik verwendet wird, korrekterweise als Brennkammer oder Keramikofen bezeichnet. Ein Brennofen ist nicht einfach ein Ofen; er ist ein Präzisionsinstrument, das darauf ausgelegt ist, extreme Hitze über viele Stunden zu kontrollieren, um spezifische chemische und physikalische Veränderungen im Material hervorzurufen.

Der Name des Geräts ist weniger wichtig als seine Funktion. Der Zweck eines Brennofens ist es, einen präzisen thermischen Zyklus anzuwenden, um rohen, zerbrechlichen Ton durch Prozesse wie Brennen und Sintern in ein dichtes, vitrifiziertes und dauerhaftes Keramikobjekt zu verwandeln.

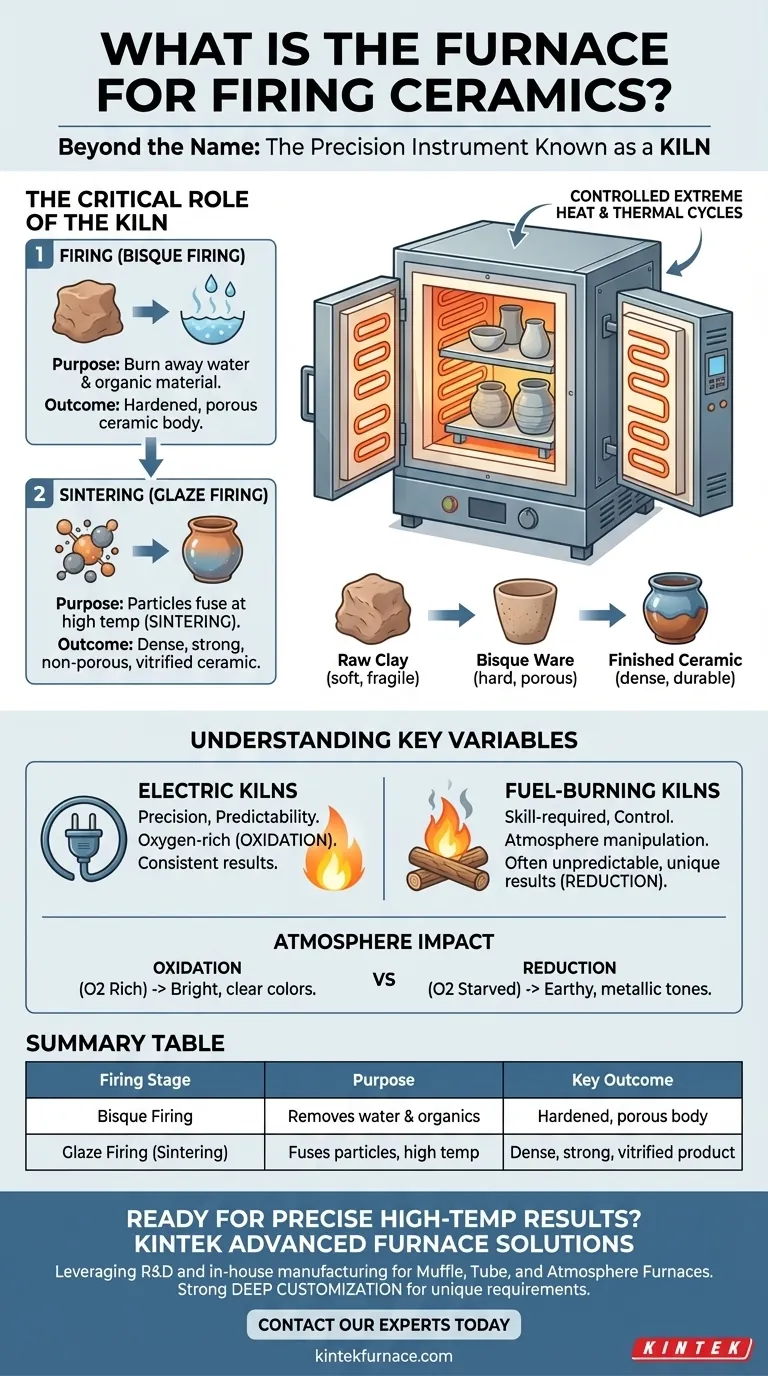

Jenseits des Namens: Die entscheidende Rolle des Brennofens

Zu verstehen, was ein Brennofen tut, ist weitaus wertvoller, als nur seinen Namen zu kennen. Die Umwandlung von weichem Ton in harte Keramik ist ein sorgfältig kontrollierter Prozess, der in verschiedenen Phasen abläuft, die alle im Brennofen gesteuert werden.

Die anfängliche Transformation: Brennen

Die erste wichtige Phase wird oft als Schrühbrand bezeichnet. In dieser Phase erhitzt der Brennofen das Keramikmaterial auf eine mäßig hohe Temperatur.

Diese anfängliche Erhitzung dient dazu, restliches Wasser und organische Materialien im Ton zu verbrennen. Das Ergebnis ist ein gehärtetes, aber immer noch poröses Objekt, das stark genug ist, um gehandhabt und glasiert zu werden, aber noch nicht vollständig haltbar oder wasserdicht ist.

Die endgültige Form erreichen: Sintern

Um seine endgültige Festigkeit und Haltbarkeit zu erreichen, durchläuft die Keramik einen zweiten, höher temperierten Brand, oft als Glasurbrand bezeichnet. Während dieser Phase findet der kritische Prozess des Sinterns statt.

Der Brennofen bringt das Material auf eine Temperatur, bei der die Keramikpartikel beginnen, miteinander zu verschmelzen. Dieser Prozess eliminiert die Poren zwischen den Partikeln und erhöht die Dichte und Festigkeit des Materials dramatisch. Dies macht ein Keramikstück nicht porös, haltbar und für den funktionalen Gebrauch geeignet.

Die Bedeutung präziser Kontrolle

Ein moderner Brennofen ist ein ausgeklügeltes Werkzeug. Verschiedene Ton- und Glasurarten reifen bei sehr spezifischen Temperaturen, und die Heiz- und Kühlrate muss präzise gesteuert werden.

Zu schnelles Erhitzen kann dazu führen, dass eingeschlossenes Wasser zu Dampf wird und das Stück zerspringt. Zu schnelles Abkühlen kann einen Thermoschock verursachen, der zu Rissen führt. Die Fähigkeit des Brennofens, einen programmierten Temperaturplan auszuführen, ist für den Erfolg unerlässlich.

Die Schlüsselvariablen verstehen

Nicht alle Brennprozesse sind gleich. Die Art des Brennofens und die Atmosphäre in seinem Inneren haben einen tiefgreifenden Einfluss auf die endgültigen ästhetischen und strukturellen Eigenschaften der Keramik.

Elektrische vs. brennstoffbetriebene Brennöfen

Elektrische Brennöfen werden für ihre Präzision und Vorhersagbarkeit geschätzt. Sie schaffen eine saubere, sauerstoffreiche Umgebung (Oxidation), die konsistente Ergebnisse liefert, was ideal für viele produzierende Töpfer und Hobbyisten ist.

Brennstoffbetriebene Brennöfen (mit Gas, Holz oder Öl) erfordern mehr Geschick in der Bedienung, bieten aber eine größere Kontrolle über die Ofenatmosphäre. Durch die Anpassung des Brennstoff-Luft-Gemischs kann ein Künstler einzigartige und oft unvorhersehbare Ergebnisse erzielen, die in einem elektrischen Brennofen unmöglich sind.

Der Einfluss der Brennatmosphäre

Die Atmosphäre bezieht sich auf die chemische Umgebung im Inneren des Brennofens. Eine Oxidationsatmosphäre ist reich an Sauerstoff und führt typischerweise zu hellen, klaren Glasurfarben.

Eine Reduktionsatmosphäre ist sauerstoffarm. Dies zwingt das Feuer, Sauerstoffmoleküle direkt aus dem Ton und den Glasuren zu ziehen, was dramatische und oft schöne chemische Veränderungen in den Farbstoffen verursacht. So werden viele klassische erdige und metallische Töne in der Töpferei erzielt.

Den Prozess an Ihr Ziel anpassen

Die richtige Brennstrategie hängt vollständig vom beabsichtigten Ergebnis des Keramikstücks ab.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Funktion liegt: Ihr Hauptanliegen ist es, die richtige Sintertemperatur zu erreichen, um sicherzustellen, dass der Tonkörper vollständig vitrifiziert, dicht und nicht porös wird.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten Ästhetik liegt: Die Wahl des Brennofentyps und die bewusste Manipulation der Brennatmosphäre werden ebenso entscheidend wie die Spitzentemperatur selbst.

Letztendlich ist der Brennofen das unverzichtbare Werkzeug, das kontrollierte thermische Energie anwendet, um die Vision des Keramikers oder Ingenieurs zum Leben zu erwecken.

Zusammenfassungstabelle:

| Brennphase | Zweck | Schlüsselergebnis |

|---|---|---|

| Schrühbrand | Entfernt Wasser & organisches Material | Gehärteter, poröser Keramikkörper, bereit zum Glasieren |

| Glasurbrand (Sintern) | Verschmilzt Partikel bei hoher Temperatur | Dichtes, starkes, nicht poröses und vitrifiziertes Endprodukt |

Bereit, präzise, hochtemperierte Ergebnisse für Ihre Keramikprojekte zu erzielen?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen für verschiedene Labore anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr- und Atmosphäreöfen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen Sinter- und Brennanforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre thermische Verarbeitung zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen