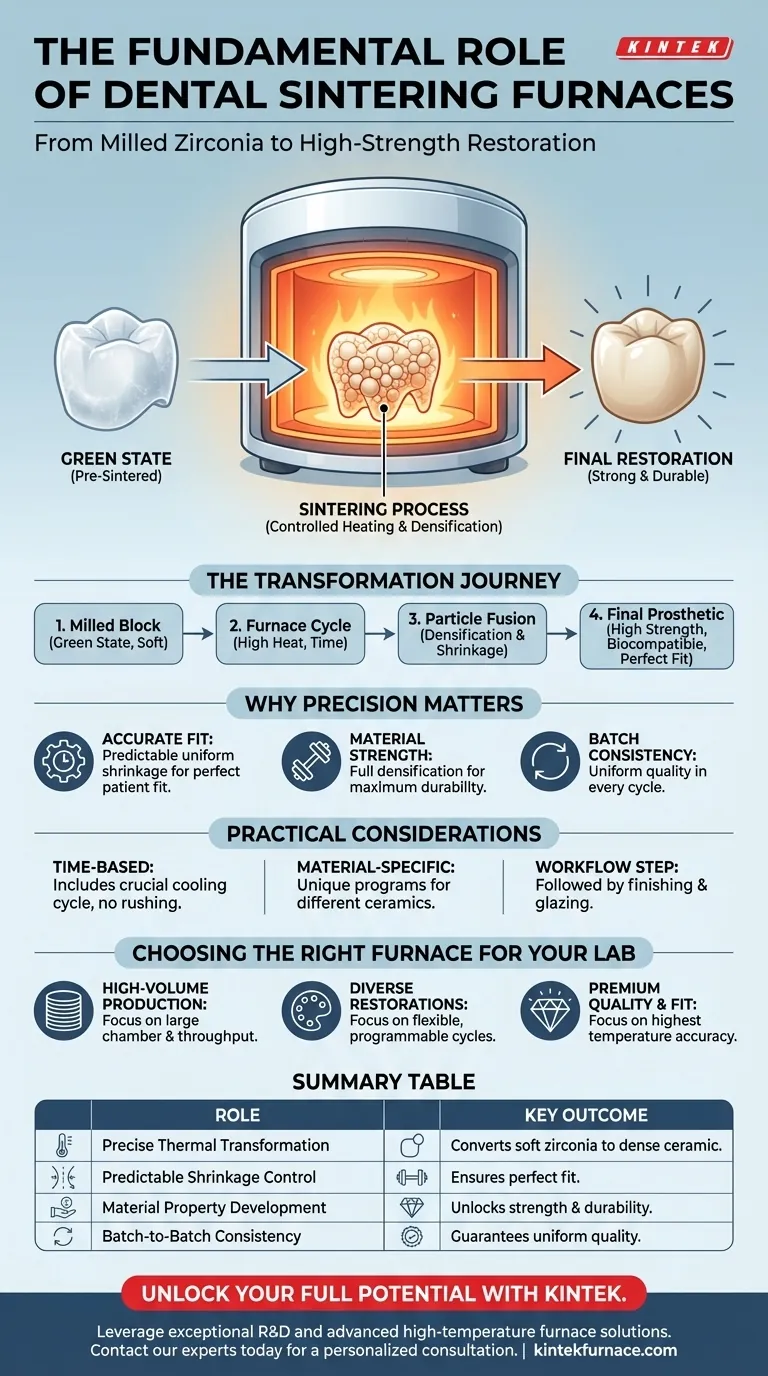

Im Kern ist ein Dental-Sinterofen ein Hochpräzisions-Ofen, der eine fragile, gefräste Keramikform in eine endgültige, unglaublich haltbare Dentalrestauration verwandelt. Dies geschieht durch einen kontrollierten Erwärmungsprozess namens Sintern, bei dem Keramikpartikel miteinander verschmelzen, um die endgültige Dichte, Festigkeit und Stabilität des Materials zu erreichen.

Die grundlegende Rolle eines Sinterofens besteht nicht nur darin, ein Material zu erhitzen, sondern eine kritische Materialtransformation präzise zu steuern. Es ist der wesentliche Schritt, der aus einem kreidigen, übergroßen Rohling eine starke, biokompatible und perfekt passende endgültige Krone, Brücke oder ein Gerüst macht.

Vom gefrästen Block zur fertigen Prothese

Der Weg einer modernen Keramikrestauration, wie z. B. einer aus Zirkonoxid, hängt vollständig vom Sinterprozess ab. Der Ofen ist der Ort, an dem das Potenzial des Materials vollständig realisiert wird.

Der Ausgangspunkt: Ein vorgesinterter "grüner" Zustand

Eine Restauration beginnt als digitales Design, das aus einem Zirkonoxidblock gefräst wird. In diesem Stadium befindet sich das Material in einem vorgesinterten oder "grünen" Zustand, der weich genug ist, um leicht gefräst zu werden, aber keine nennenswerte Festigkeit aufweist.

Die Sintertransformation

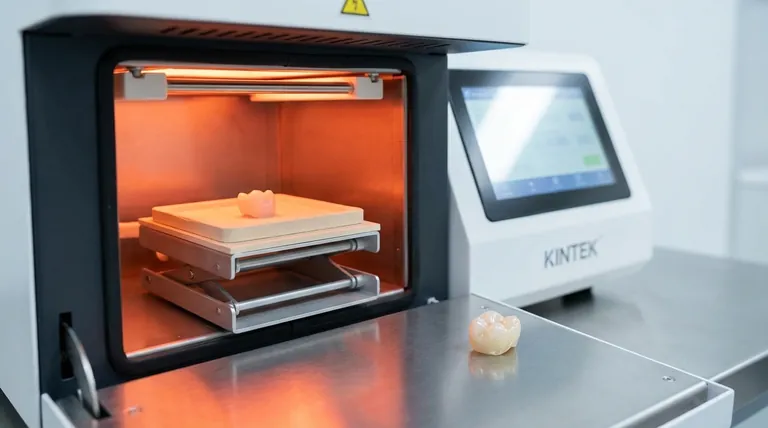

Die gefräste Restauration wird in den Ofen gelegt, der ein hochspezifisches Heizprogramm ausführt. Dieser Zyklus beinhaltet präzise Temperaturrampen und Haltezeiten, die oft sehr hohe Temperaturen erreichen.

Diese kontrollierte Hitze bewirkt, dass sich die einzelnen Keramikpartikel verbinden und verschmelzen. Dieser Prozess treibt die Porosität aus, was dazu führt, dass das Material schrumpft und sich erheblich verdichtet.

Das Endergebnis: Festigkeit und Stabilität

Durch diese Verdichtung und Kristallisation erhält die Restauration ihre außergewöhnliche Endfestigkeit, Biokompatibilität und Haltbarkeit. Der weiche, kreidige Rohling wird in eine feste Keramik verwandelt, die den enormen Kaukräften standhalten kann.

Warum Präzision der entscheidende Faktor ist

Die Qualität eines Sinterofens wird an seiner Präzision gemessen. Ungenaue oder inkonsistente Erwärmung kann eine Restauration ruinieren und sowohl Zeit als auch Material verschwenden.

Gewährleistung einer präzisen Passform

Der Sinterprozess beinhaltet eine vorhersehbare Schrumpfung. Die Dentaldesign-Software berücksichtigt diese Schrumpfung, ist aber darauf angewiesen, dass der Ofen den Zyklus perfekt ausführt. Eine präzise Temperaturregelung gewährleistet, dass diese Schrumpfung gleichmäßig und korrekt ist, was zu einer perfekt sitzenden Restauration für den Patienten führt.

Garantie der Materialfestigkeit

Die endgültigen Eigenschaften der Keramik sind direkt an den Sinterzyklus gebunden. Wenn die Temperatur zu niedrig ist oder die Haltezeit zu kurz ist, verdichtet sich das Material nicht vollständig, was zu einer schwachen und unzuverlässigen Restauration führt.

Erreichung einer Chargen-zu-Chargen-Konsistenz

Für ein Dentallabor ist Konsistenz entscheidend. Ein hochwertiger Ofen mit präziser Atmosphären- und Temperaturregelung stellt sicher, dass jede Restauration innerhalb einer Charge und jede Charge über die Zeit denselben hohen Qualitätsstandard erfüllt.

Praktische Überlegungen

Obwohl der Sinterprozess unerlässlich ist, gibt es operative Faktoren, die für einen erfolgreichen Arbeitsablauf verwaltet werden müssen.

Sintern ist ein zeitbasierter Prozess

Die Heiz-, Halte- und insbesondere die Kühlzyklen nehmen erheblich viel Zeit in Anspruch. Dies ist kein sofortiger Prozess und muss in den Produktionsplan des Labors einbezogen werden. Übereiltes Abkühlen kann zu thermischem Schock führen und die Restauration reißen lassen.

Unterschiedliche Materialien erfordern unterschiedliche Programme

Nicht alle Keramiken sind gleich. Verschiedene Arten von Zirkonoxid und anderen hochfesten Keramiken erfordern einzigartige, vom Hersteller spezifizierte Sinterprogramme. Ein vielseitiger Ofen muss in der Lage sein, diese verschiedenen Temperaturprofile genau auszuführen.

Es ist ein Schritt in einem größeren Arbeitsablauf

Das Sintern ist ein kritischer Zwischenschritt. Nach Abschluss des Zyklus und vollständiger Abkühlung der Restauration muss diese noch endbearbeitet, bemalt, glasiert und poliert werden, um das gewünschte ästhetische Ergebnis zu erzielen.

Die richtige Wahl für Ihr Labor treffen

Die Bedeutung des Ofens bedeutet, dass die Wahl direkt die Leistung, Qualität und Fähigkeiten Ihres Labors beeinflusst.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Sie benötigen einen Ofen mit einer großen Kammer und bewährter Zuverlässigkeit, um einen konsistenten Durchsatz und minimale Ausfallzeiten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Angebot vielfältiger Restaurationen liegt: Sie benötigen einen Ofen mit flexiblen, benutzerprogrammierbaren Zyklen, um die spezifischen Anforderungen verschiedener Zirkonoxid- und Keramikmaterialien zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf höchster Qualität und Passform liegt: Sie benötigen einen Ofen mit der genauesten Temperaturregelung und Wärmeverteilung, um eine vorhersehbare Schrumpfung und maximale Materialfestigkeit zu gewährleisten.

Letztendlich ist der Sinterofen der letzte Qualitätssicherer, der für die Erschließung des vollen klinischen Potenzials moderner Dental-Keramiken verantwortlich ist.

Zusammenfassungstabelle:

| Rolle des Sinterofens | Wichtigstes Ergebnis |

|---|---|

| Präzise thermische Transformation | Verwandelt weiches, gefrästes Zirkonoxid in eine dichte, hochfeste Keramik. |

| Kontrolle der vorhersehbaren Schrumpfung | Stellt sicher, dass die endgültige Restauration perfekt auf die Präparation des Patienten passt. |

| Entwicklung von Materialeigenschaften | Erschließt die volle Festigkeit, Biokompatibilität und Haltbarkeit der Keramik. |

| Chargen-zu-Chargen-Konsistenz | Garantiert eine gleichbleibende Qualität für jede produzierte Krone, Brücke oder jedes Gerüst. |

Bereit, das volle Potenzial Ihrer Dental-Keramiken auszuschöpfen?

Der Ruf Ihres Labors hängt von der Präzision und Zuverlässigkeit Ihres Sinterprozesses ab. Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um Dental-Labors mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Atmosphäre-Öfen, wird durch starke, tiefgreifende Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen – egal, ob Sie sich auf hohe Produktionsmengen, vielfältige Materialkompatibilität oder erstklassige ästhetische Ergebnisse konzentrieren.

Lassen Sie uns besprechen, wie ein KINTEK-Ofen zum zuverlässigen Kern Ihres Produktionsworkflows werden kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen