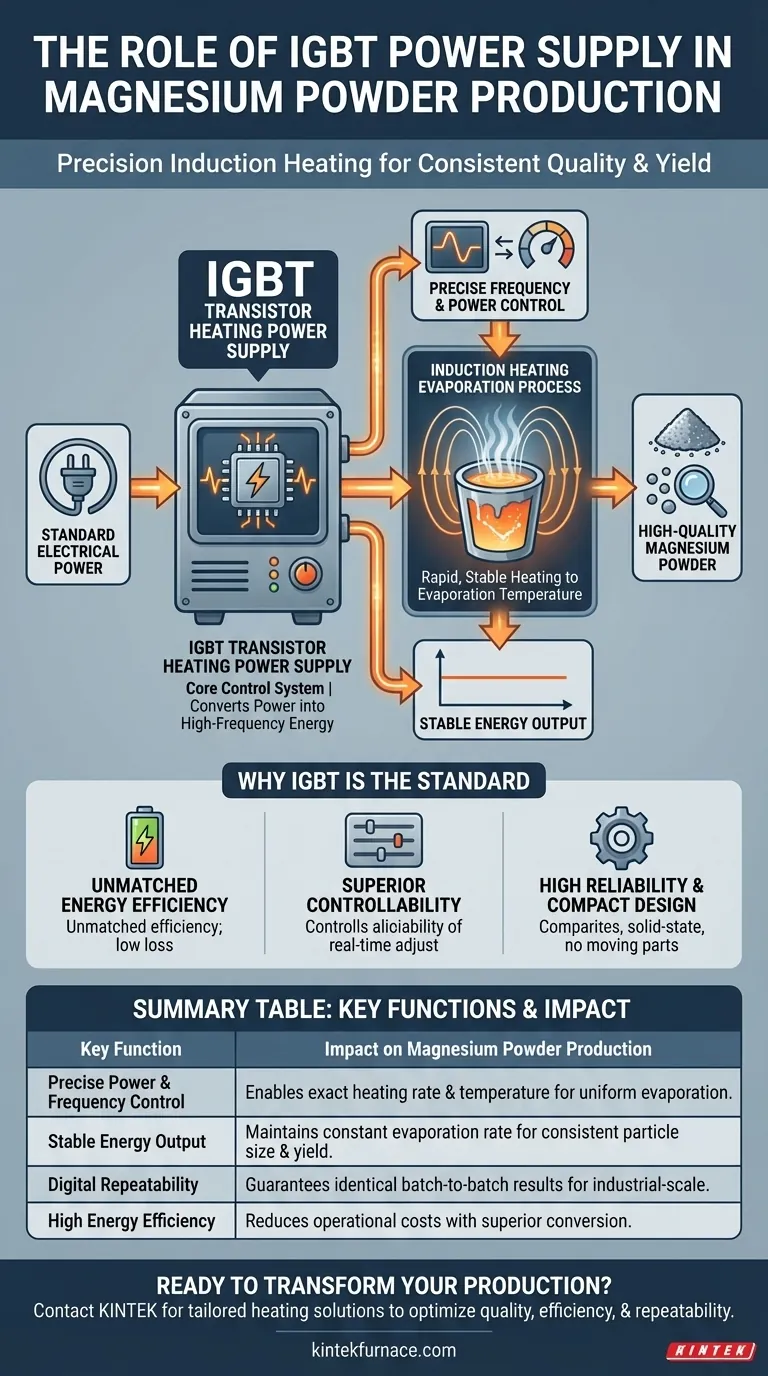

Kurz gesagt, das IGBT-Transistor-Heiznetzteil ist das Kernsteuersystem, das die präzise, hochfrequente Energie liefert, die für die Induktionserwärmung von Magnesium erforderlich ist. Seine Hauptfunktion besteht darin, die Standardstromversorgung in eine fein einstellbare Leistung umzuwandeln, die Magnesium schnell und stabil auf seine Verdampfungstemperatur erhitzen kann, wodurch die Qualität des Endprodukts direkt gesteuert wird.

Die zentrale Herausforderung bei der Herstellung von Magnesiumpulver durch Induktionserwärmung besteht nicht nur darin, Wärme zu erzeugen, sondern diese Wärme mit absoluter Präzision zu steuern. Das IGBT-Netzteil ist die kritische Komponente, die diese Steuerung liefert und einen rohen Erwärmungsprozess in ein verfeinertes Fertigungswerkzeug verwandelt, das die Produktkonsistenz und -ausbeute bestimmt.

Das Kernprinzip: Leistung in Präzision umwandeln

Die Induktionserwärmung funktioniert, indem ein starkes, wechselndes Magnetfeld verwendet wird, um elektrische Ströme (Wirbelströme) direkt im Magnesium zu induzieren. Diese Ströme erzeugen aufgrund des natürlichen Widerstands des Metalls intensive Wärme, wodurch es ohne direkten Kontakt mit einer Wärmequelle verdampft.

Die grundlegende Rolle des IGBT

Das IGBT (Insulated-Gate Bipolar Transistor) Netzteil ist der "Motor", der dieses Magnetfeld erzeugt. Es fungiert als unglaublich schneller und effizienter elektronischer Schalter.

Es nimmt den Standard-Netzstrom auf und wandelt ihn in den hochfrequenten Wechselstrom um, der zur Stromversorgung der Induktionsspule benötigt wird.

Warum Frequenz und Leistung wichtig sind

Die Effektivität der Induktionserwärmung wird durch die Frequenz und Leistung des elektrischen Stroms bestimmt. Das IGBT-Netzteil gibt dem Bediener die genaue Kontrolle über beide Variablen.

Dies ermöglicht eine präzise Steuerung der Heizrate und der Endtemperatur des Magnesiums.

Die direkten Auswirkungen auf die Qualität von Magnesiumpulver

Die präzise Energiekontrolle durch das IGBT-Netzteil ist nicht nur ein betrieblicher Komfort; sie ist eine grundlegende Voraussetzung für die konsistente Herstellung von hochwertigem Magnesiumpulver.

Erreichung einer konstanten Verdampfungsrate

Damit Magnesiumpulver gleichmäßige Eigenschaften aufweist, muss das Metall mit einer gleichmäßigen, vorhersagbaren Rate verdampfen.

Das IGBT-Netzteil sorgt für eine stabile Leistungsabgabe, die eine konstante Temperatur im Magnesiumtiegel aufrechterhält. Diese Stabilität ist entscheidend für einen reibungslosen und konsistenten Verdampfungsprozess.

Kontrolle der endgültigen Pulvereigenschaften

Die Verdampfungsrate beeinflusst direkt die endgültigen Eigenschaften des kondensierten Magnesiumpulvers, wie z. B. seine Partikelgröße und die Gesamtausbeute.

Durch die präzise Steuerung der Energiezufuhr können Hersteller sicherstellen, dass das produzierte Pulver strenge Spezifikationen für Konsistenz und Qualität über verschiedene Produktionsläufe hinweg erfüllt.

Gewährleistung der Chargen-zu-Chargen-Wiederholbarkeit

Da die Leistungs- und Frequenzeinstellungen eines IGBT-Netzteils digital gesteuert werden, kann genau das gleiche Heizprofil immer wieder perfekt repliziert werden.

Dieser hohe Grad an Wiederholbarkeit ist für die industrielle Fertigung unerlässlich und garantiert, dass jede Charge Pulver identisch ist.

Warum IGBT-Technologie der Standard ist

Während andere Methoden Wärme erzeugen können, bieten IGBT-basierte Induktionsnetzteile eine Kombination von Vorteilen, die sie zur überlegenen Wahl für anspruchsvolle Anwendungen wie diese machen.

Unübertroffene Energieeffizienz

IGBTs sind Halbleiterbauelemente, die Strom mit sehr geringen Verlusten umwandeln. Diese hohe Effizienz führt direkt zu einem geringeren Energieverbrauch und reduzierten Betriebskosten im Vergleich zu älteren Technologien.

Überlegene Steuerbarkeit

Die Fähigkeit, Leistung und Frequenz in Echtzeit anzupassen, gibt dem Bediener eine unübertroffene Kontrolle über den Heizprozess. Dies ist etwas, das ältere Vakuumröhren- oder Motorgeneratorsysteme nicht mit der gleichen Präzision oder Geschwindigkeit erreichen konnten.

Hohe Zuverlässigkeit und kompaktes Design

Als Festkörper-Elektronik ohne bewegliche Teile sind IGBT-Netzteile außergewöhnlich zuverlässig und erfordern nur minimale Wartung. Sie sind auch deutlich kompakter als ihre Vorgänger und sparen wertvollen Platz.

So wenden Sie dies auf Ihren Prozess an

Die Wahl und Verwendung des Netzteils ist direkt mit Ihren Fertigungszielen verbunden.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Die präzise Steuerung der Heizstabilität durch das IGBT-Netzteil ist der wichtigste Faktor für die Bestimmung der endgültigen Partikelgröße und Konsistenz des Pulvers.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Diese Technologie gewährleistet die schnellstmöglichen Heizzyklen und die höchste Energieumwandlungsrate, was Produktionszeit und -kosten minimiert.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Wiederholbarkeit liegt: Die digitale und Festkörpernatur des IGBT-Systems garantiert, dass Ihre Heizparameter für jede einzelne Charge perfekt reproduziert werden können.

Letztendlich verwandelt das IGBT-Netzteil die Induktionserwärmung von einer einfachen Wärmequelle in ein Präzisionsfertigungsinstrument.

Zusammenfassungstabelle:

| Hauptfunktion | Auswirkungen auf die Magnesiumpulverproduktion |

|---|---|

| Präzise Leistungs- & Frequenzregelung | Ermöglicht genaue Steuerung der Heizrate und Temperatur für gleichmäßige Verdampfung. |

| Stabile Energieabgabe | Hält eine konstante Verdampfungsrate für konsistente Partikelgröße und Ausbeute aufrecht. |

| Digitale Wiederholbarkeit | Garantiert identische Chargen-zu-Chargen-Ergebnisse für die industrielle Fertigung. |

| Hohe Energieeffizienz | Reduziert Betriebskosten durch überlegene elektrische Umwandlung und minimale Verluste. |

Sind Sie bereit, Ihre Magnesiumpulverproduktion mit präziser Heizung zu transformieren?

Die präzise Steuerung eines IGBT-Netzteils ist entscheidend für die Erzielung hochwertiger, konsistenter Ergebnisse. KINTEK bietet mit seinem Fachwissen in Forschung und Entwicklung sowie Fertigung Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Labor-Hochtemperaturöfen an, die alle für einzigartige Bedürfnisse wie Ihren Induktionsheizprozess anpassbar sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine maßgeschneiderte Heizlösung Ihre Pulverqualität, Effizienz und Wiederholbarkeit optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht