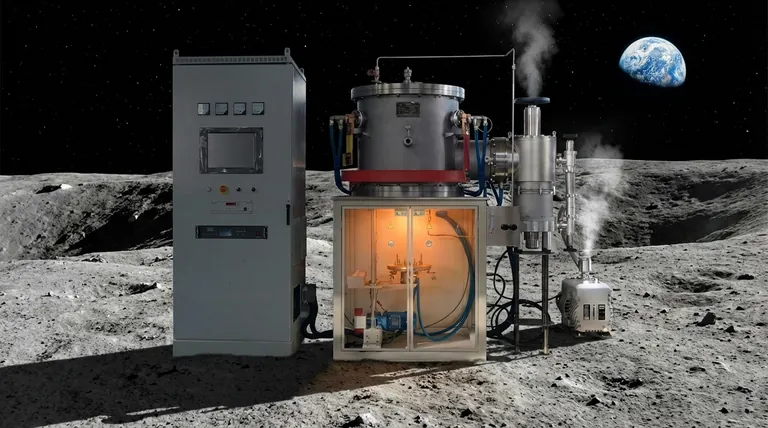

Der Vakuum-Pyrolyseofen dient als entscheidende Umwandlungsstufe im Workflow des 3D-Drucks von Keramik für den Mond. Seine Hauptfunktion besteht darin, das Entbinden zu ermöglichen, ein Prozess, bei dem temporäre Polymerbinder, die während des Druckens verwendet werden, in einer kontrollierten VakUUMumgebung thermisch zersetzt und verflüchtigt werden, um eine reine Keramikstruktur zurückzulassen.

Der Ofen wandelt polymerlastige "grüne" Teile durch präzise thermische Zersetzung in anorganische Keramiken um. Er ist unerlässlich für die Steuerung der Freisetzung flüchtiger Gase und stellt sicher, dass sich das Material zu einer stabilen Keramik umwandelt, ohne strukturelle Risse zu erleiden.

Materie umwandeln: Der Entbindeprozess

Polymere in Keramiken umwandeln

In Arbeitsabläufen, die von Vorläufern abgeleitete Keramiken oder Lichthärtung verwenden, stützt sich das ursprünglich gedruckte Objekt auf Polymere, um seine Form zu halten. Der Vakuum-Pyrolyseofen erhitzt diese Teile, um die organischen Polymerkomponenten abzubauen. Diese chemische Zersetzung wandelt das Material in stabile, anorganische Rückstände um, wie z. B. SiOC (Siliziumoxycarbid)-Keramiken.

Materialreinheit erreichen

Der Prozess läuft unter Vakuum ab, um die Atmosphäre um das gedruckte Teil streng zu kontrollieren. Dies ermöglicht die saubere Entfernung (Verflüchtigung) der zersetzten Polymerbinder. Dieser Schritt ist entscheidend, um sicherzustellen, dass die endgültige Komponente aus reinem Keramikmaterial ohne organische Verunreinigungen besteht.

Strukturelle Integrität bewahren

Kontrollierte Gasfreisetzung

Wenn die Polymere im gedruckten Teil zersetzt werden, verwandeln sie sich in Gas und dehnen sich aus. Wenn dies zu schnell geschieht, kann der Innendruck das Objekt zerbrechen. Der Ofen steuert diese Umgebung, um Gase mit einer sicheren, kontrollierten Geschwindigkeit entweichen zu lassen.

Präzise Temperaturregelung

Die Integrität des Endteils wird durch thermische Präzision bestimmt. Der Ofen verwendet eine präzise Temperaturkontrolle, um plötzliche Hitzeanstiege zu vermeiden. Dieser schrittweise Ansatz verhindert strukturelle Risse, die häufig auftreten, wenn Gase während schneller Zersetzung heftig entweichen.

Handelsüblichkeiten verstehen

Das Risiko thermischer Geschwindigkeit

Obwohl der Ofen für die Umwandlung ausgelegt ist, stellt er einen Engpass in Bezug auf die Geschwindigkeit dar. Sie können den Pyrolyseprozess nicht überstürzen; schnelles Erhitzen löst die schnelle Gasflucht aus. Dies führt zu sofortigem Strukturversagen oder Mikrorissen, wodurch die gedruckte Komponente für Anwendungen mit hoher Belastung unbrauchbar wird.

Komplexität der Atmosphärenkontrolle

Die Vakuum-Pyrolyse erfordert andere atmosphärische Bedingungen als das Standard-Sintern. Während Sinteröfen (die in der allgemeinen Keramikproduktion erwähnt werden) Partikel verschmelzen, muss dieser spezielle Ofen zuerst Binder entfernen. Wenn in dieser Phase kein ausreichendes Vakuum aufrechterhalten wird, kann dies zu unvollständigem Entbinden und schwachen Endteilen führen.

Die richtige Wahl für Ihren Workflow treffen

Um die Erfolgsquote Ihrer Keramikdrucke zu maximieren, passen Sie Ihre Ofeneinstellungen an Ihre spezifischen Anforderungen an:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie hohe Vakuumwerte, um die vollständige Verflüchtigung aller Polymerbinder und Rückstände sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf strukturellem Überleben liegt: Priorisieren Sie verlängerte Zykluszeiten mit langsamen Temperaturrampen, um die Belastung durch Gasexpansion zu mindern.

Der Vakuum-Pyrolyseofen ist die Brücke zwischen einer fragilen gedruckten Form und einem langlebigen, leistungsstarken Keramikgut.

Zusammenfassungstabelle:

| Stufe | Schlüsselfunktion | Vorteil für Mondkeramik |

|---|---|---|

| Entbinden | Thermische Zersetzung von Polymerbindern | Wandelt "grüne" Teile in reine anorganische Strukturen um |

| Vakuumkontrolle | Präzise atmosphärische Regulierung | Sorgt für saubere Verflüchtigung und hohe Materialreinheit |

| Gasmanagement | Regulierte Freisetzung flüchtiger Gase | Verhindert strukturelle Risse und den Aufbau von Innendruck |

| Thermische Rampe | Schrittweise, präzise Heizprofile | Bewahrt die strukturelle Integrität für Anwendungen mit hoher Belastung |

Verbessern Sie Ihre fortschrittliche Keramikfertigung mit KINTEK

Der Übergang von komplexen 3D-gedruckten Formen zu leistungsstarken Keramikgütern erfordert absolute thermische Präzision. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK spezialisierte Vakuum-, CVD- und Muffelsysteme, die darauf ausgelegt sind, die kritischen Entbindungs- und Pyrolysephasen zu meistern. Ob Sie Prototypen für Mondkeramik oder Industriekomponenten entwickeln, unsere anpassbaren Hochtemperatur-Laböfen gewährleisten Materialreinheit und strukturelle Integrität.

Bereit, Ihren Keramik-Workflow zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie KINTEKs maßgeschneiderte thermische Lösungen Ihre Innovation vorantreiben können.

Visuelle Anleitung

Referenzen

- Alex Ellery. Ceramics—The Forgotten but Essential Ingredients for a Circular Economy on the Moon. DOI: 10.3390/ceramics8030107

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Wie werden Vakuumöfen bei der Herstellung von Lithiumbatteriematerialien eingesetzt? Hohe Reinheit und Leistung erzielen

- Wie verhindert Vakuumglühen die Verfärbung von Materialien? Oberflächenbeschaffenheit und Integrität bewahren

- Was sind die Kernfunktionen von Zweikammer-Vakuumwärmebehandlungssystemen? Master Precision Gas Quenching

- Was sind die Hauptvorteile der Verwendung eines Vakuumofens? Reinheit und Präzision bei der Wärmebehandlung erreichen

- Was ist die Funktion eines Heizofens im Destillationstrennverfahren einer Hochvakuum-Einheit (HVU)?

- Welche Arten von Materialien und Prozessen sind mit Vakuumöfen kompatibel? Erzielen Sie Reinheit und Präzision bei der Wärmebehandlung

- Welche Rolle spielt eine Vakuumkammer bei der Vorbehandlung von UCF für Magnesiummatrixverbundwerkstoffe? Verbesserung der Bindungsqualität

- Was ist ein Vakuumofen und wofür wird er hauptsächlich verwendet? Erschließen Sie die hochreine Materialverarbeitung