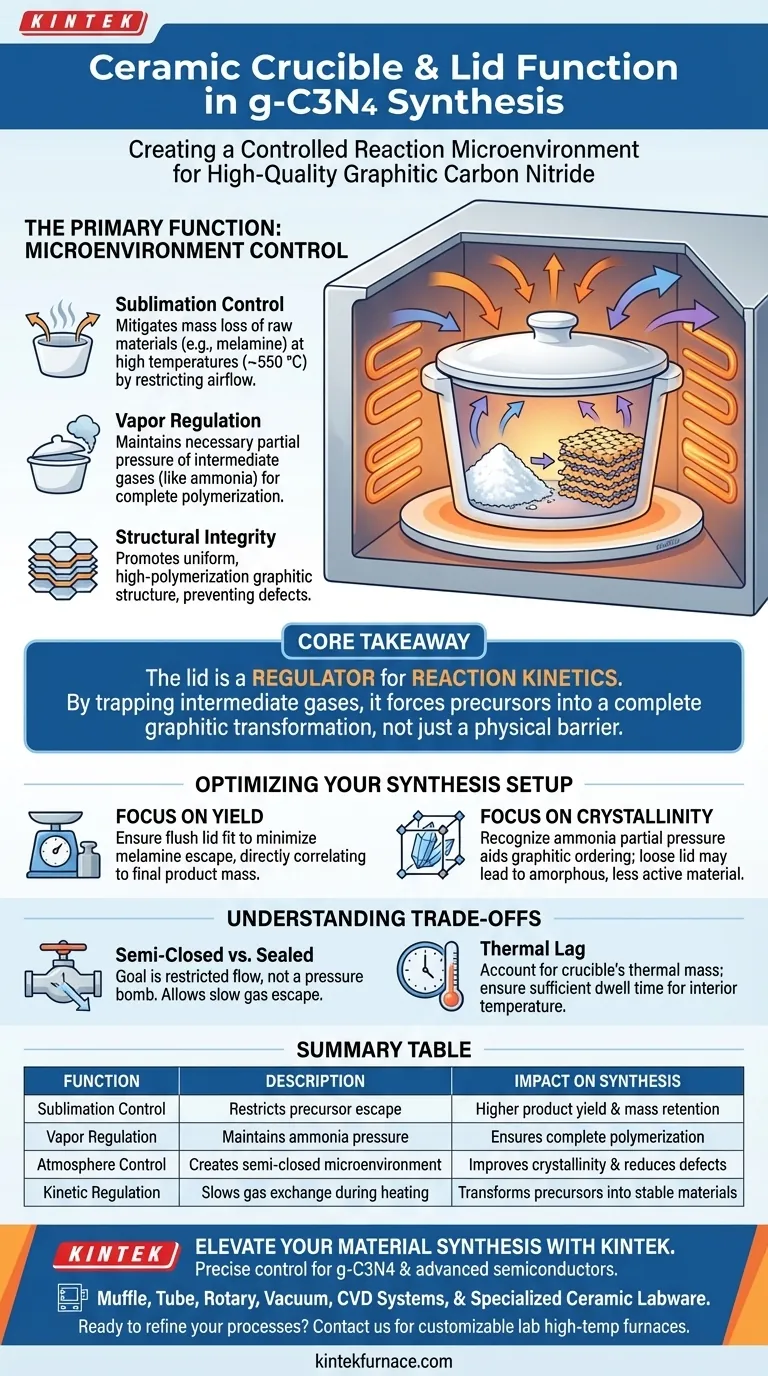

Die Hauptfunktion eines Keramik-Tiegels mit Deckel bei der Synthese von graphitischem Kohlenstoffnitrid (g-C3N4) besteht darin, eine kontrollierte, halboffene Reaktionsmikroumgebung zu schaffen. Diese Anordnung reduziert den Massenverlust von Rohmaterialien (wie Melamin) durch Sublimation erheblich und erhält den notwendigen Partialdruck von Zwischengasen, um eine vollständige Polymerisation zu gewährleisten.

Kernbotschaft Der Deckel ist nicht nur eine physische Barriere; er wirkt als Regler für die Reaktionskinetik. Durch das Auffangen von Zwischengasen wie Ammoniak zwingt der abgedeckte Tiegel den Vorläufer zu einer vollständigen Umwandlung in eine hochpolymerisierte graphitische Struktur, anstatt zu verdampfen oder unvollständige Nebenprodukte zu bilden.

Die Rolle der Mikroumgebung

Um zu verstehen, warum der Deckel unerlässlich ist, muss man über die einfache Eindämmung hinausblicken. Die Abdeckung verändert die thermodynamischen und kinetischen Bedingungen im Tiegel während des Heizprozesses im Muffelofen.

Kontrolle der Sublimation

Vorläufer wie Melamin neigen bei den hohen Temperaturen, die für die Synthese erforderlich sind (oft um 550 °C), zur Sublimation.

Ohne Deckel würde ein erheblicher Teil des Vorläufers direkt vom festen in den gasförmigen Zustand übergehen und das Gefäß verlassen, bevor die Reaktion stattfindet.

Der Deckel schränkt diesen Luftstrom ein und hält das Rohmaterial lange genug in der erhitzten Zone, um eine thermische Polykondensation zu durchlaufen.

Regulierung des Dampfdrucks

Der Polykondensationsprozess setzt Gase frei, insbesondere Ammoniak, als Zwischenprodukte.

Ein abgedeckter Tiegel hält diese Gase zurück und erhält so einen bestimmten Partialdruck von Ammoniak im Reaktionsgefäß aufrecht.

Dieser Druck ist kein Abfallprodukt; er ist chemisch aktiv und beeinflusst den Reaktionsweg, was den Übergang vom Vorläufer zur endgültigen graphitischen Struktur stabilisiert.

Sicherstellung der strukturellen Integrität

Das ultimative Ziel ist die Erzielung einer hochpolymerisierten graphitischen Struktur.

Wenn der Vorläufer verdampft oder die Zwischengase zu schnell entweichen, kann das resultierende Material geringe Polymerisationsgrade oder strukturelle Defekte aufweisen.

Die durch den Deckel gewährleistete Eindämmung fördert eine gleichmäßigere und vollständigere Umwandlung, was zu einem höherwertigen Halbleitermaterial führt.

Verständnis der Kompromisse

Obwohl die Verwendung eines Deckels gängige Praxis ist, führt die "Dichtigkeit" des Systems zu Variablen, die verwaltet werden müssen.

Halboffen vs. hermetisch geschlossen

Die Reaktionsumgebung muss relativ geschlossen, nicht hermetisch abgedichtet sein.

Ziel ist es, den Fluss einzuschränken, nicht eine Druckbombe zu bauen; Gase müssen schließlich langsam entweichen können, damit die Kondensation fortschreiten kann.

Die Verwendung eines Dichtmittels oder eines übermäßig schweren Deckels könnte potenziell zu gefährlichen Druckaufbauten führen oder die Freisetzung von Nebenprodukten behindern, die für die endgültigen Kondensationsschritte erforderlich sind.

Thermische Trägheit

Keramik ist ein Isolator. Das Hinzufügen eines schweren Deckels erhöht die thermische Masse des Aufbaus.

Sie müssen sicherstellen, dass Ihre Haltezeit (z. B. 4 Stunden) die Zeit berücksichtigt, die benötigt wird, bis die Innenseite des abgedeckten Tiegels die Zieltemperatur von 550 °C erreicht.

Optimierung Ihres Syntheseaufbaus

Wenn Sie Ihr thermisches Polykondensationsexperiment einrichten, berücksichtigen Sie Ihre spezifischen Endziele, um zu bestimmen, wie Sie den Tiegelaufbau verwalten.

- Wenn Ihr Hauptaugenmerk auf der Ausbeute liegt: Stellen Sie sicher, dass der Deckel bündig mit dem Rand des Tiegels abschließt, um die Entweichung von sublimiertem Melamin zu minimieren, was sich direkt auf die Endmasse des Produkts auswirkt.

- Wenn Ihr Hauptaugenmerk auf der Kristallinität liegt: Erkennen Sie, dass der Partialdruck von Ammoniak zur Ordnung der graphitischen Schichten beiträgt; ein loser Deckel kann zu einem amorpheren, weniger aktiven Photokatalysator führen.

Der Deckel ist ein Werkzeug zur chemischen Kontrolle, das einen chaotischen offenen Erhitzungsprozess in eine regulierte Synthesereaktion verwandelt.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Auswirkung auf die Synthese |

|---|---|---|

| Sublimationskontrolle | Verhindert das Entweichen des Vorläufers (Melamin) als Gas | Höhere Produktausbeute und Massenerhaltung |

| Dampfregulierung | Aufrechterhaltung des Ammoniakpartialdrucks | Gewährleistet vollständige Polymerisation zu graphitischen Strukturen |

| Atmosphärenkontrolle | Schafft eine halboffene Mikroumgebung | Verbessert die Kristallinität und reduziert strukturelle Defekte |

| Kinetische Regulierung | Verlangsamt den Gasaustausch während des Erhitzens | Wandelt Vorläufer in stabile Halbleitermaterialien um |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzise Kontrolle über die thermische Polykondensation erfordert mehr als nur hohe Temperaturen – sie erfordert die richtige Umgebung. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle Keramik-Laborgeräte, die für Ihre einzigartigen Syntheseanforderungen entwickelt wurden.

Ob Sie die Ausbeute von g-C3N4 optimieren oder fortschrittliche Halbleitermaterialien entwickeln, unsere anpassbaren Hochtemperatur-Laböfen bieten die thermische Stabilität und Gleichmäßigkeit, die Ihre Forschung verdient.

Bereit, Ihre Laborprozesse zu verfeinern? Kontaktieren Sie uns noch heute, um die perfekte anpassbare Lösung zu finden und den KINTEK-Vorteil in der Präzisionstechnik zu erleben.

Visuelle Anleitung

Referenzen

- Construction of a 1D/0D/2D BiFeO <sub>3</sub> /Ag/g-C <sub>3</sub> N <sub>4</sub> Z-scheme heterojunction for enhanced visible light photocatalysis of methylene blue. DOI: 10.1039/d5ra04825g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie verbessert ein Infrarot (IR)-Pyrometer die Temperaturregelung? Direkte Präzision für MBE-Wachstum und -Glühen

- Welche typischen Größenbereiche sind für Quarzkolben in Laboröfen erhältlich? Finden Sie Ihre perfekte Passform für Hochtemperaturanwendungen

- Was ist die technische Bedeutung der Verwendung eines Quarzbootes bei der Herstellung von 2D-Supergittern? Verbesserung der CVD-Präzision

- Wie funktioniert ein Labortrockenschrank bei der Synthese von Katalysatoren? Sichere Stabilisierung von Metallvorläufern mit Präzision

- Was sind die strukturellen Funktionen des doppelwandigen Quarzglaskolbens? Optimierung der Magnesiumlegierungs-Dampfanalyse

- Was sind die Hauptgründe, warum Aluminiumoxid-Ofenrohre leicht brechen? Vermeiden Sie kostspielige Ausfälle mit Expertentipps

- Wie beeinflusst ein präzises Substraterwärmungssystem die Qualität von Fluorid-Dünnschichten? Beherrschung der strukturellen Integrität

- Welche Rolle spielen vakuumversiegelte Quarzrohre bei der Synthese von Bi0.4Sb1.6Te3? Gewährleistung von Reinheit und präziser Stöchiometrie