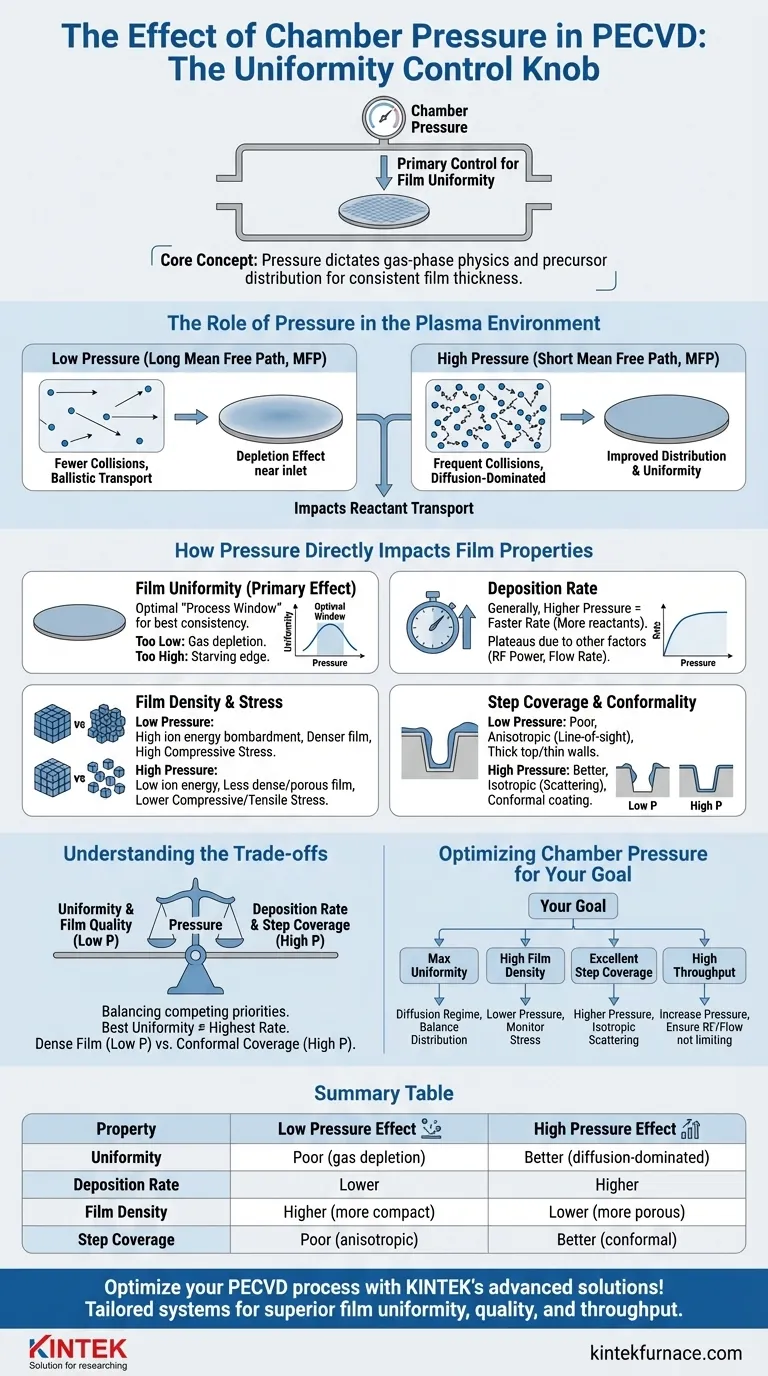

Im Kern ist der Kammerdruck in einem plasmaverstärkten chemischen Gasphasenabscheidungssystem (PECVD) der primäre Stellhebel für die Schichtgleichmäßigkeit. Durch Anpassen des Drucks manipulieren Sie direkt die gasphasenphysikalischen Prozesse innerhalb der Kammer, was wiederum bestimmt, wie gleichmäßig die Abscheidungsvorläufer über die Substratoberfläche verteilt werden. Das Finden des optimalen Drucks ist entscheidend, um eine konsistente Schichtdicke von der Wafermitte bis zum Rand zu erreichen.

Die zentrale Herausforderung besteht darin, dass der Kammerdruck nicht isoliert wirkt. Er schafft eine Reihe von Kompromissen zwischen Schichtgleichmäßigkeit, Abscheidungsrate, Schichtqualität und Stufenbedeckung. Das Beherrschen von PECVD erfordert ein Verständnis dafür, wie diese konkurrierenden Faktoren durch die Wahl des richtigen Drucks für Ihr spezifisches Ziel ausbalanciert werden können.

Die Rolle des Drucks in der Plasmaumgebung

Um zu verstehen, wie der Druck die endgültige Schicht beeinflusst, müssen Sie zunächst verstehen, wie er die Bedingungen innerhalb des Plasmas selbst verändert. Der gesamte Prozess hängt vom Verhalten von Gasmolekülen und Ionen ab.

Mittlere freie Weglänge und Kollisionen

Die mittlere freie Weglänge (MFP) ist der durchschnittliche Weg, den ein Gasteilchen zurücklegt, bevor es mit einem anderen kollidiert. Dies ist das wichtigste Konzept, das vom Druck bestimmt wird.

Bei niedrigem Druck befinden sich weniger Gasmoleküle in der Kammer. Dies führt zu einer langen mittleren freien Weglänge, was bedeutet, dass Teilchen weiter reisen können, ohne zu kollidieren.

Bei hohem Druck ist die Kammer mit Gasmolekülen gefüllt. Dies führt zu einer kurzen mittleren freien Weglänge und häufigen Kollisionen zwischen den Teilchen.

Reaktantentransport und -verteilung

Der Druck bestimmt, wie die Reaktionsgase (Vorläufer) vom Gaseinlass zur Waferoberfläche gelangen.

Bei niedrigen Drücken ist der Transport "ballistisch" oder konvektionsdominiert. Gasmoleküle bewegen sich auf relativ geraden Linien. Dies kann zu einem Erschöpfungseffekt führen, bei dem der Bereich nahe dem Gaseinlass eine dickere Beschichtung erhält als weiter entfernte Bereiche.

Bei hohen Drücken bedeutet die kurze mittlere freie Weglänge, dass der Transport diffusionsdominiert wird. Reaktanten streuen in alle Richtungen, was ihre Verteilung ausgleichen und die Gleichmäßigkeit über den Wafer verbessern kann.

Wie der Druck die Filmeigenschaften direkt beeinflusst

Die Veränderungen in der Plasmaumgebung haben direkte, vorhersagbare Konsequenzen für die Eigenschaften der abgeschiedenen Schicht.

Schichtgleichmäßigkeit (Der Haupteffekt)

Wie bereits erwähnt, ist dies der Hauptgrund für die Optimierung des Drucks. Es gibt typischerweise ein optimales "Prozessfenster" für den Druck, das die beste Gleichmäßigkeit ergibt.

Ein Betrieb bei zu niedrigem Druck kann aufgrund von Gasverarmung zu Ungleichmäßigkeiten führen. Ein Betrieb bei zu hohem Druck kann aufgrund von Verweilzeiteffekten oder der "Aushungerung" des Waferrands an Reaktanten zu Ungleichmäßigkeiten führen.

Abscheidungsrate

Im Allgemeinen erhöht ein höherer Druck die Abscheidungsrate. Dies liegt daran, dass einfach mehr Reaktantenmoleküle in der Kammer verfügbar sind, um an den schichtbildenden Reaktionen teilzunehmen.

Dieser Effekt flacht jedoch ab. Ab einem bestimmten Punkt wird die Rate durch andere Faktoren wie die HF-Leistung (die Energie zum Aufbrechen von Vorläufern) oder die Vorläufer-Flussrate begrenzt.

Schichtdichte und Spannung

Der Druck beeinflusst stark die Energie der auf das Substrat prallenden Ionen, was die Schichtdichte beeinflusst.

Bei niedrigem Druck ermöglicht die lange mittlere freie Weglänge den Ionen, zu beschleunigen und mit hoher Energie auf die Oberfläche zu treffen. Dieser Beschuss erzeugt eine dichtere, kompaktere Schicht, oft mit hoher Druckspannung.

Bei hohem Druck verlieren Ionen durch häufige Kollisionen Energie, bevor sie die Oberfläche erreichen. Die daraus resultierende Abscheidung mit geringer Energie erzeugt eine weniger dichte, porösere Schicht mit geringerer Druck- oder sogar Zugspannung.

Stufenbedeckung und Konformität

Die Stufenbedeckung beschreibt, wie gut eine Schicht die Topographie eines strukturierten Wafers, wie z.B. Gräben oder Vias, bedeckt.

Niedriger Druck und der damit verbundene hochenergetische, gerichtete Ionenfluss führen zu einer schlechten Stufenbedeckung. Die Abscheidung ist stark anisotrop oder "Sichtlinien-basiert", was zu dicken Schichten auf Oberflächen und sehr dünnen Schichten an Seitenwänden führt.

Hoher Druck fördert die Streuung in der Gasphase, wodurch die Ankunft von Schichtvorläufern isotroper (aus allen Winkeln kommend) wird. Dies verbessert die Stufenbedeckung erheblich und erzeugt eine konformere Beschichtung.

Die Kompromisse verstehen

Die Optimierung des Kammerdrucks geht selten darum, einen einzelnen Parameter zu maximieren. Es ist eine Übung im Management konkurrierender Prioritäten.

Gleichmäßigkeit vs. Rate

Der Druck, der die absolut beste Gleichmäßigkeit bietet, ist oft nicht der Druck, der die höchste Abscheidungsrate ergibt. Ein Prozessingenieur muss das Bedürfnis nach Durchsatz (Rate) mit der Anforderung an die Filmkonsistenz (Gleichmäßigkeit) abwägen.

Filmqualität vs. Stufenbedeckung

Eine dichte, harte Schicht (die bei niedrigem Druck erreicht wird) ist oft wegen ihrer Schutzeigenschaften wünschenswert. Dieselben Niederdruckbedingungen führen jedoch zu einer schlechten Stufenbedeckung. Umgekehrt können die Hochdruckbedingungen, die für eine ausgezeichnete Konformität erforderlich sind, eine minderwertige, weniger dichte Schicht erzeugen.

Das vollständige Prozessfenster

Der Druck kann nicht im luftleeren Raum eingestellt werden. Seine Auswirkungen sind tief mit HF-Leistung, Gasflussraten, Substrattemperatur und Kammergeometrie verknüpft. Eine Druckänderung erfordert oft eine entsprechende Anpassung anderer Parameter, um den Prozess in seinem optimalen Fenster zu halten.

Optimierung des Kammerdrucks für Ihr Ziel

Ihre Wahl des Drucks sollte von der primären Anforderung an Ihre abgeschiedene Schicht bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Gleichmäßigkeit innerhalb des Wafers liegt: Arbeiten Sie im diffusionslimitierten Druckregime und balancieren Sie die Reaktantenverteilung sorgfältig aus, ohne den Waferrand zu unterversorgen.

- Wenn Ihr Hauptaugenmerk auf hoher Schichtdichte und geringer Ätzrate liegt: Verwenden Sie einen niedrigeren Druck, um die Ionenenergie und den Beschuss zu erhöhen, aber überwachen Sie die Schichtspannung, um Risse oder Delamination zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf ausgezeichneter Stufenbedeckung auf 3D-Strukturen liegt: Verwenden Sie einen höheren Druck, um die Gasphasenstreuung für eine konformere Beschichtung zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz (Abscheidungsrate) liegt: Erhöhen Sie den Druck, um mehr Reaktanten bereitzustellen, stellen Sie jedoch sicher, dass Sie nicht durch HF-Leistung oder Vorläufer-Fluss begrenzt werden.

Letztendlich ist der Kammerdruck einer der wirkungsvollsten Hebel zur Steuerung der endgültigen Eigenschaften Ihrer Schicht, der ein bewusstes Gleichgewicht erfordert, um Ihr spezifisches technisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Eigenschaft | Effekt bei niedrigem Druck | Effekt bei hohem Druck |

|---|---|---|

| Gleichmäßigkeit | Schlecht (Gasverarmung) | Besser (diffusionsdominiert) |

| Abscheidungsrate | Niedriger | Höher |

| Schichtdichte | Höher (kompakter) | Niedriger (poröser) |

| Stufenbedeckung | Schlecht (anisotrop) | Besser (konform) |

Optimieren Sie Ihren PECVD-Prozess mit den fortschrittlichen Lösungen von KINTEK! Dank unserer außergewöhnlichen Forschungs- und Entwicklungsarbeit und eigenen Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme, einschließlich CVD-/PECVD-Systeme, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Steuerung von Kammerdruck und anderen Parametern für überragende Schichtgleichmäßigkeit, -qualität und -durchsatz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre experimentellen Ergebnisse verbessern und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen