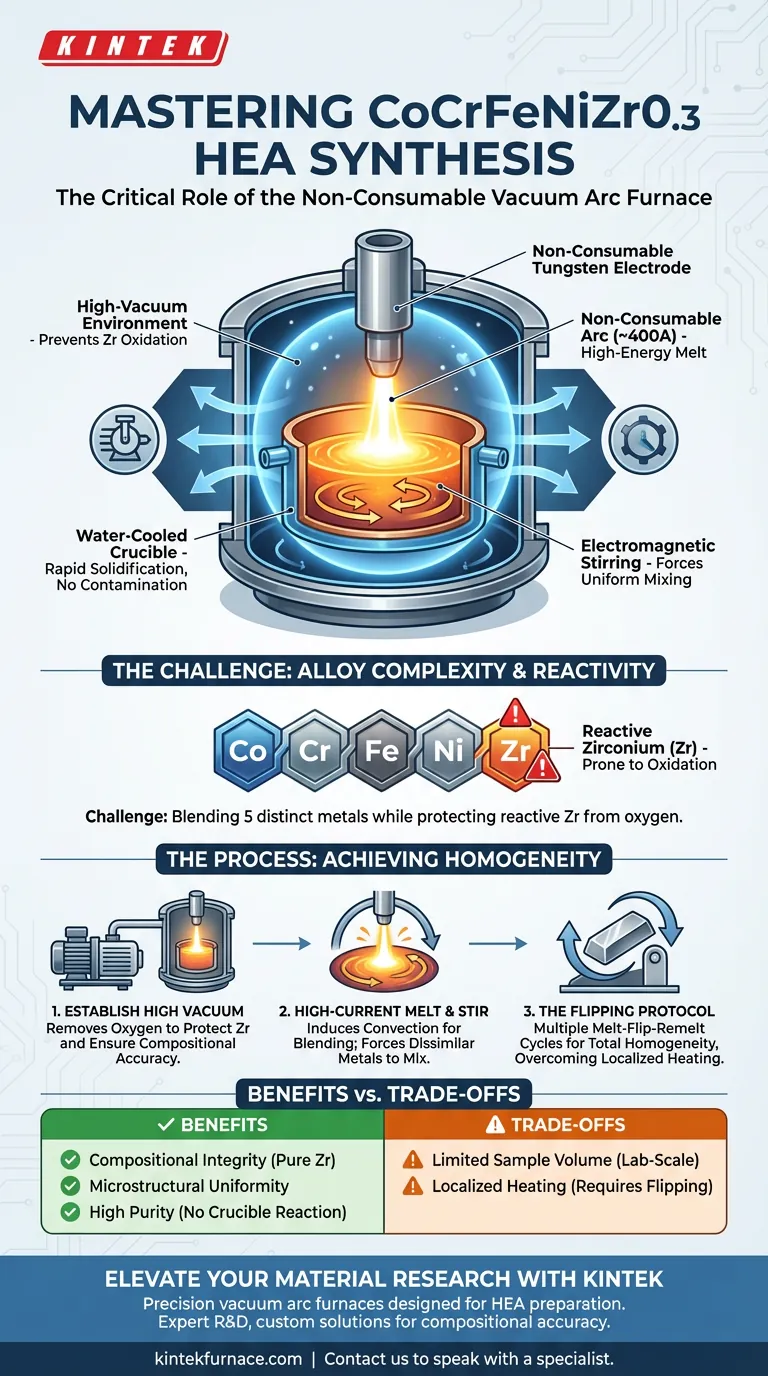

Die entscheidende Funktion eines nicht-verzehrenden Vakuumlichtbogenofens in diesem Zusammenhang besteht darin, eine hochreine, hochenergetische Umgebung bereitzustellen, die komplexe Komponenten gleichzeitig schmilzt und reaktive Elemente schützt. Insbesondere verhindert er die Oxidation von Zirkonium (Zr) und gewährleistet gleichzeitig die gründliche Vermischung von Kobalt, Chrom, Eisen und Nickel zu einer einzigen, gleichmäßigen festen Lösung.

Kernbotschaft Die Herstellung von CoCrFeNiZr0,3 beruht auf der Überwindung zweier Haupthindernisse: der hohen Reaktivität von Zirkonium und der Schwierigkeit, fünf verschiedene Metalle zu mischen. Der nicht-verzehrende Vakuumlichtbogenofen löst dies, indem er ein strenges Vakuum aufrechterhält, um Sauerstoff zu eliminieren, und eine hochstromige elektromagnetische Rührung nutzt, um die Zusammensetzungsuniformität zu erzwingen.

Verhinderung der Elementoxidation

Das unmittelbarste Risiko bei der Herstellung von CoCrFeNiZr0,3 ist die chemische Natur von Zirkonium.

Die Anfälligkeit von Zirkonium

Zirkonium (Zr) wird als aktives Element klassifiziert. Bei den hohen Temperaturen, die zum Schmelzen von Übergangsmetallen wie Chrom und Eisen erforderlich sind, reagiert Zr leicht mit Sauerstoff in der Atmosphäre.

Die Hochvakuum-Lösung

Der Ofen arbeitet in einer Hochvakuumumgebung. Durch Evakuieren der Kammer entfernt das System Sauerstoff, der sich sonst mit dem Zirkonium verbinden würde.

Bewahrung der Zusammensetzungsgenauigkeit

Wenn eine Oxidation auftritt, würde der Zr-Gehalt in der Endlegierung unter dem Zielverhältnis von 0,3 Mol liegen, und Oxid-Einschlüsse würden das Material kontaminieren. Das Vakuum stellt sicher, dass der Endbarren die entworfene chemische Zusammensetzung aufweist.

Gewährleistung der Homogenität bei Hochentropielegierungen

Hochentropielegierungen (HEAs) beziehen ihre Eigenschaften aus der präzisen Mischung mehrerer Hauptelemente. Eine gleichmäßige Verteilung ist mechanisch schwierig, aber unerlässlich.

Erzeugung eines stabilen Bogens

Der Ofen verwendet eine nicht-verzehrende Elektrode (typischerweise Wolfram), um einen Lichtbogen zu erzeugen. Dieser Bogen wird durch einen hohen Strom, oft um die 400 A, aufrechterhalten und liefert die intensive, lokalisierte Wärme, die notwendig ist, um Elemente mit hohem Schmelzpunkt wie Chrom schnell zu schmelzen.

Elektromagnetische Rührung

Über die einfache Erwärmung hinaus interagiert der hohe Strom, der durch das Schmelzbad fließt, mit Magnetfeldern, um eine elektromagnetische Rührung zu induzieren. Diese natürliche Konvektion zwingt die schwereren und leichteren Elemente, sich kontinuierlich zu mischen, und verhindert, dass sie sich aufgrund ihrer Dichte trennen.

Das Umkippprotokoll

Um die Gleichmäßigkeit weiter zu gewährleisten, beinhaltet der Prozess mehrere Umkippzyklen. Der Barren wird geschmolzen, erstarrt, mechanisch umgedreht und wieder geschmolzen. Dies stellt sicher, dass das Material am Boden des wassergekühlten Tiegels genauso gründlich gemischt wird wie das Material an der Oberseite.

Verständnis der Kompromisse

Obwohl der Vakuumlichtbogenofen der Standard für die hochreine Laborsynthese ist, hat er inhärente Einschränkungen, die Sie berücksichtigen müssen.

Begrenztes Probenvolumen

Diese Öfen verwenden typischerweise einen wassergekühlten Kupfertiegel, der für schnelle Erstarrung und Verhinderung von Verunreinigungen durch Tiegelmaterialien hervorragend geeignet ist. Dies schränkt jedoch das Volumen der Schmelze ein, wodurch sie hauptsächlich für kleine Barren und nicht für die Massenproduktion geeignet ist.

Lokalisierte Erwärmung

Die Wärmequelle ist ein lokalisierter Bogen. Im Gegensatz zum Induktionsschmelzen, das das gesamte Volumen gleichzeitig erwärmt, erwärmt der Bogen von oben nach unten. Dies macht die Umkipp- und Wiederaufschmelzschritte nicht verhandelbar; das Überspringen dieser Schritte führt fast sicher zu einem chemisch segregierten Barren.

Die richtige Wahl für Ihr Ziel treffen

Diese Ausrüstung ist ein Präzisionswerkzeug, das für spezifische metallurgische Anforderungen entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsintegrität liegt: Die Vakuumumgebung ist nicht verhandelbar, um Zirkoniumverlust und Oxidverunreinigungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Mikrostruktur-Uniformität liegt: Sie müssen ein strenges Protokoll des Hochstromschmelzens (z. B. 400 A) in Kombination mit mehreren Umkippzyklen einhalten, um den Effekt der elektromagnetischen Rührung vollständig zu nutzen.

Der nicht-verzehrende Vakuumlichtbogenofen ist nicht nur eine Wärmequelle; er ist ein Einschluss-System, das ungleiche, reaktive Elemente zwingt, als eine einheitliche Hochleistungslegierung zu koexistieren.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Herstellung von CoCrFeNiZr0,3 | Vorteil |

|---|---|---|

| Hochvakuum | Eliminiert Sauerstoff aus der Schmelzkammer | Verhindert Oxidation von aktivem Zirkonium (Zr) |

| Nicht-verzehrender Bogen | Liefert lokalisierte Wärme bei hohen Strömen (z. B. 400 A) | Schnelles Schmelzen von Elementen mit hohem Schmelzpunkt wie Cr |

| Elektromagnetische Rührung | Induziert Konvektion im Schmelzbad | Erzwingt gleichmäßiges Mischen von 5+ ungleichen Metallen |

| Wassergekühlter Tiegel | Schnelle Erstarrung ohne Tiegelreaktion | Gewährleistet hohe Reinheit und verhindert Verunreinigungen |

| Umkippprotokoll | Wiederholte Schmelzzyklen (Umkippen des Barrens) | Eliminiert chemische Segregation für vollständige Homogenität |

Erweitern Sie Ihre Materialforschung mit KINTEK

Die präzise Legierungssynthese erfordert Geräte, die reaktive Elemente und komplexe Zusammensetzungen ohne Kompromisse handhaben können. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, einschließlich Hochleistungs-Vakuumlichtbogenöfen, die für die strengen Anforderungen der Herstellung von Hochentropielegierungen (HEA) entwickelt wurden.

Ob Sie kundenspezifische Labor-Hochtemperaturöfen oder spezielle Schmelzsysteme benötigen, unsere Technologie gewährleistet die Zusammensetzungsgenauigkeit und Mikrostruktur-Uniformität für Ihre einzigartigen Forschungsanforderungen.

Bereit, Ihren Schmelzprozess zu optimieren? Kontaktieren Sie uns noch heute, um mit einem Spezialisten zu sprechen.

Visuelle Anleitung

Referenzen

- Peng Lyu, Xinlin Liu. Hot Deformation Characteristics and Microstructure Evolution of CoCrFeNiZr0.3 Hypoeutectic High-Entropy Alloy. DOI: 10.3390/met14060632

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen? Wesentliche Reinheit für amorphe nanokristalline Materialien

- Was sind die Nachteile von Induktionsöfen? Wichtigste Einschränkungen beim Metallschmelzen

- Wie trägt die Vakuumumgebung zur Metallqualität in VIM-Öfen bei? Erreichen Sie überlegene Reinheit und Leistung

- Wie tragen IGBT-Module zur Kosteneinsparung bei Schmelzanlagen bei? Steigern Sie die Effizienz und senken Sie die Betriebskosten

- Was ist die Funktion eines Hochleistungs-Labor-Induktionsofens in VCS? Master Rapid Volume Combustion Synthesis

- Warum ist ein Vakuumlichtbogenofen mit einer Kippfunktion zum Schmelzen von TixNbMoTaW ausgestattet? Erzielung von Legierungshomogenität

- Was sind die ökologischen Vorteile der Verwendung eines IGBT-Induktionsschmelzofens? Effizienz steigern & Emissionen senken

- Was ist der Mechanismus der Flussmittelzugabe in C95800 Aluminiumbronze-Schmelzen? Meistern Sie die Kunst des hochdichten Gießens