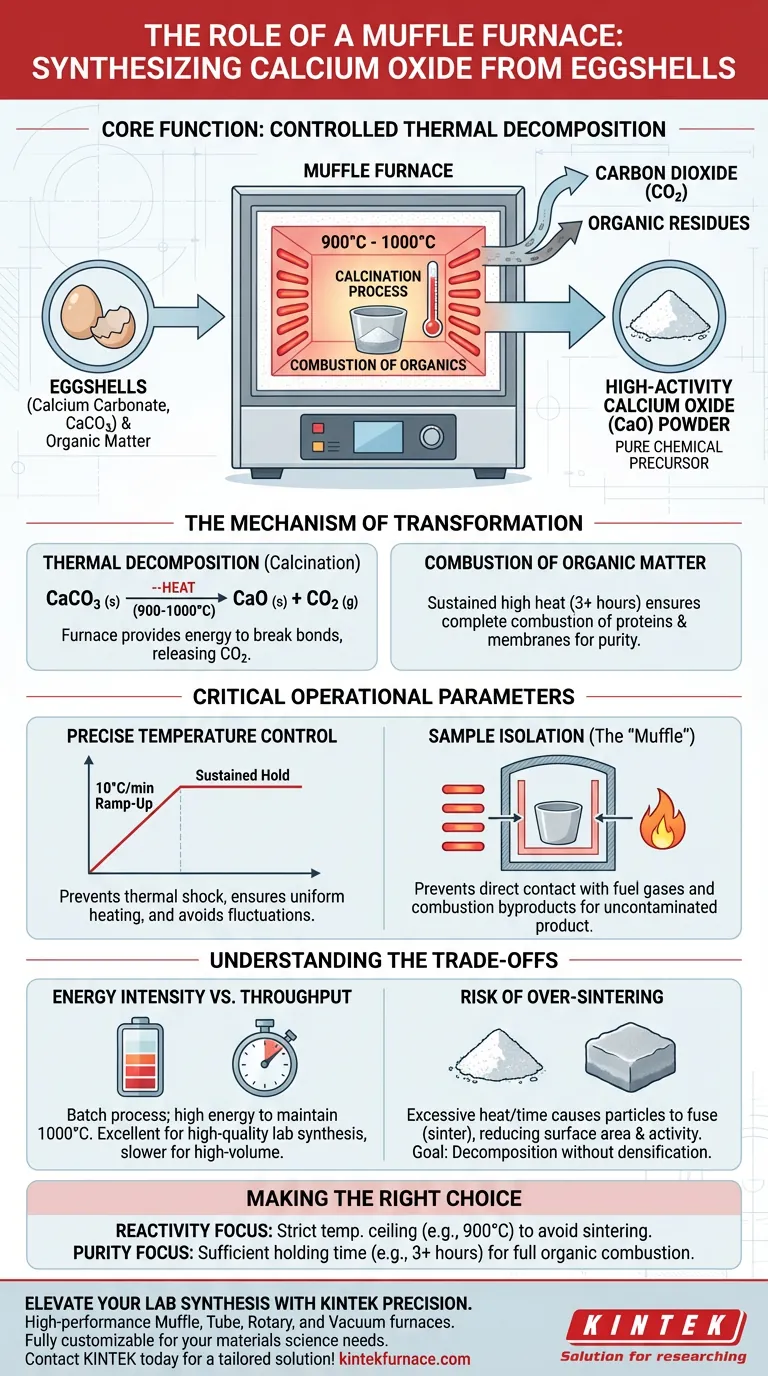

Die Hauptfunktion eines Muffelofens bei dieser Synthese besteht darin, die thermische Zersetzung von Calciumcarbonat (CaCO3), das in Eierschalen vorkommt, voranzutreiben. Durch die Schaffung einer kontrollierten Umgebung, die Temperaturen zwischen 900 °C und 1000 °C erreichen kann, bricht der Ofen chemische Bindungen auf, um Kohlendioxid freizusetzen, und hinterlässt ein hochaktives Calciumoxid (CaO)-Pulver.

Der Muffelofen fungiert als Präzisionskalzinierungsreaktor. Er gewährleistet die vollständige Umwandlung von Biomasseabfällen in reine chemische Vorläufer, indem er strenge Temperaturprofile aufrechterhält und die Probe von Verbrennungskontaminanten isoliert.

Der Mechanismus der Transformation

Thermische Zersetzung

Der zentrale chemische Prozess, der durch den Ofen ermöglicht wird, ist die Kalzinierung. Eierschalen bestehen hauptsächlich aus Calciumcarbonat.

Um diese stabile Verbindung in reaktives Calciumoxid umzuwandeln, liefert der Ofen die Energie, die zum Brechen der Molekülbindungen erforderlich ist. Bei Temperaturen, die typischerweise zwischen 900 °C und 1000 °C gehalten werden, zersetzt sich das Calciumcarbonat und setzt Kohlendioxidgas als Nebenprodukt frei.

Verbrennung organischer Materie

Über die Mineralumwandlung hinaus spielt der Muffelofen eine entscheidende Rolle bei der Reinigung. Eierschalen enthalten natürlich organische Membranen und Proteine.

Die anhaltende hohe Hitze – oft über Zeiträume wie drei Stunden angewendet – gewährleistet die vollständige Verbrennung dieser organischen Substanzen. Dies führt zu einem Endprodukt, das frei von biologischen Rückständen ist und ein hochreines Keramikpulver ergibt.

Kritische Betriebsparameter

Präzise Temperaturregelung

Der Erfolg der Synthese hängt von der Fähigkeit des Ofens ab, einer spezifischen Heizkurve zu folgen. Die primäre Referenz hebt die Bedeutung der Kontrolle der Aufheizrate hervor, z. B. 10 °C pro Minute Anstieg.

Diese allmähliche Erhöhung verhindert thermische Schocks und gewährleistet eine gleichmäßige Erwärmung der gesamten Probe. Sobald die Zieltemperatur erreicht ist, hält das Steuerungssystem des Ofens das Hitzenniveau aufrecht, um Temperaturschwankungen zu verhindern, die zu einer unvollständigen Synthese führen könnten.

Probenisolierung

Ein bestimmtes Merkmal des Muffelofens ist die "Muffel" selbst – eine Kammer, die das erhitzte Objekt von den Heizelementen und Verbrennungsprodukten trennt.

Da das Eierschalenpulver nicht in direkten Kontakt mit Brenngasen oder Verbrennungsrückständen kommt, bleibt das entstehende Calciumoxid unverunreinigt. Diese Isolierung ist unerlässlich, wenn das CaO für empfindliche Anwendungen bestimmt ist, wie z. B. die Synthese von Hydroxylapatit für biomedizinische Zwecke.

Abwägungen verstehen

Energieintensität vs. Durchsatz

Während Muffelöfen eine außergewöhnliche Kontrolle und Reinheit bieten, sind sie Batch-Verarbeitungsgeräte, die erhebliche Energie verbrauchen, um 1000 °C zu erreichen und zu halten.

Ein schnelles Abkühlen ist aufgrund der Isolierung, die zur Aufrechterhaltung dieser Temperaturen erforderlich ist, oft schwierig. Dies begrenzt die Geschwindigkeit aufeinanderfolgender Durchläufe, was den Prozess für die hochwertige Laborsynthese hervorragend, aber für die industrielle Massenproduktion potenziell langsamer macht.

Das Risiko des Übersinterns

Temperaturpräzision ist ein zweischneidiges Schwert. Während hohe Hitze für die Kalzinierung notwendig ist, können übermäßige Temperaturen oder lange Haltezeiten zum Sintern führen.

Wenn das Pulver sintert, verschmelzen die Partikel zu einer festen Masse, was die Oberfläche und die chemische Aktivität des Calciumoxids erheblich reduziert. Ziel ist es, eine Zersetzung zu erreichen, ohne das Pulver versehentlich zu einem Keramikblock zu verdichten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie einen Muffelofen für die Kalzinierung von Eierschalen konfigurieren, stimmen Sie Ihre Parameter auf Ihre spezifischen Endanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Reaktivität liegt: Priorisieren Sie eine strenge Temperaturobergrenze (z. B. 900 °C), um eine vollständige Zersetzung ohne Sintern zu gewährleisten und das Pulver "aktiv" zu halten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass die Haltezeit ausreicht (z. B. 3+ Stunden), um alle organischen Membranen und Rückstände in der Biomasse vollständig zu verbrennen.

Der Muffelofen ist das definitive Werkzeug zur Umwandlung von rohen biologischen Abfällen in präzise chemische Reagenzien durch kontrollierte thermische Verarbeitung.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Synthese | Vorteil |

|---|---|---|

| Temperatur (900-1000°C) | Treibt CaCO3-Zersetzung an | Vollständige Umwandlung in aktives CaO |

| Kontrollierte Aufheizrate | 10°C/min Rampe | Verhindert thermische Schocks & sorgt für Gleichmäßigkeit |

| Probenisolierung | Trennung von Heizelementen | Verhindert Kontamination durch Verbrennung |

| Anhaltende Haltezeit | 3+ Stunden bei hoher Hitze | Gewährleistet vollständige Verbrennung organischer Rückstände |

| Präzise Isolierung | Aufrechterhaltung der thermischen Stabilität | Verhindert Unterkalzinierung oder Übersintern |

Verbessern Sie Ihre Laborsynthese mit KINTEK Precision

Wandeln Sie Biomasseabfälle einfach in hochaktive chemische Vorläufer um. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh- und Vakuumöfen, die für strenge Kalzinierungs- und Sinterprotokolle entwickelt wurden. Ob Sie Hydroxylapatit für biomedizinische Zwecke synthetisieren oder Keramikpulver entwickeln, unsere Systeme bieten die präzisen Temperaturprofile und kontaminationsfreien Umgebungen, die Ihre Forschung erfordert. Alle unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Materialwissenschaftsanforderungen zu erfüllen.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung, die professionelle Effizienz in Ihr Labor bringt.

Visuelle Anleitung

Referenzen

- Budi Prayitno, Siska Ayu Kartika. THE EFFECT OF CALCINATION TEMPERATURE AND HOLDING TIME ON STRUCTURAL PROPERTIES OF CALCIA POWDERS DERIVED FROM EGGSHELL WASTE. DOI: 10.29303/ipr.v8i1.450

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist eine Umgebung von 550°C in einem Muffelofen für AC/ZnO-Nanokomposite notwendig? Optimale Kristallinität erreichen

- Welche Rolle spielt ein Muffelofen bei pharmazeutischen Anwendungen? Gewährleistung der Arzneimittelreinheit und -konformität

- Warum wird ein Hochtemperatur-Muffelofen für die Aktivierung von Kohlebergematerial benötigt? Maximale Materialreaktivität freisetzen

- Was macht Muffelöfen zu vielseitigen Geräten? Entdecken Sie anpassungsfähiges Heizen für vielfältige Anwendungen

- Warum ist ein Hochtemperatur-Muffelofen für die Synthese von SiO2@CuO/g-C3N4 notwendig? Präzise Phasentransformation erreichen

- Was sind die Hauptanwendungen eines Labor-Muffelofens? Erzielen Sie präzise, kontaminationsfreie Hochtemperaturprozesse

- Wie wird die Temperatur in einem Muffelofen geregelt? Meistern Sie präzises Heizen für Ihr Labor

- Wie funktionalisiert die Hochtemperaturkalzinierung ZnO und KCC-1? Optimierung der Nanopulverarchitektur und -leistung