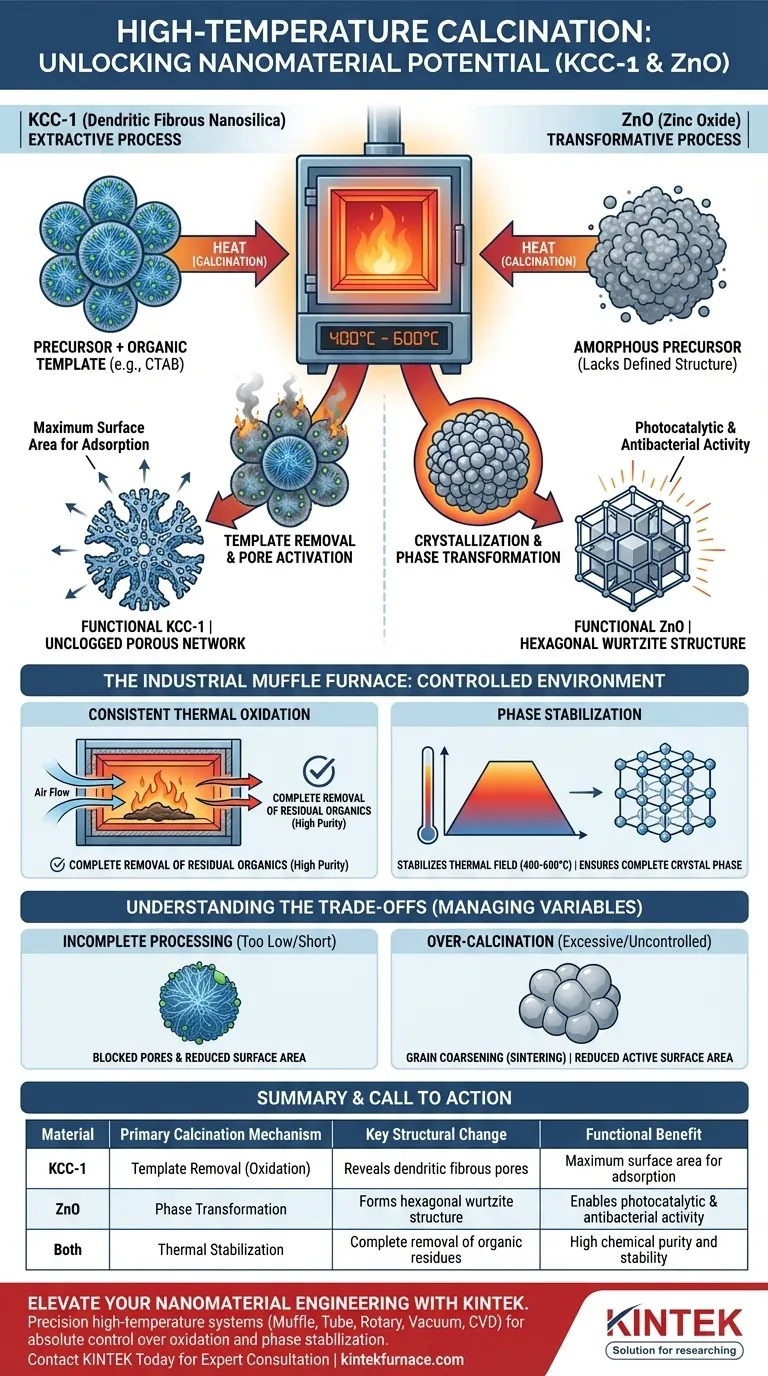

Die Hochtemperaturkalzinierung ist der entscheidende Aktivierungsschritt, der rohe chemische Vorläufer in funktionelle Nanomaterialien umwandelt. In einem industriellen Muffelofen, der zwischen 400 °C und 600 °C betrieben wird, treibt dieser Prozess wesentliche chemische und strukturelle Veränderungen voran – insbesondere die Entfernung organischer Templates in KCC-1 und die Kristallisation von ZnO –, um ihre endgültigen Leistungsfähigkeiten freizusetzen.

Kernbotschaft Die Kalzinierung wirkt als divergentes Funktionalisierungswerkzeug, abhängig von den Anforderungen des Materials. Für KCC-1 ist es ein extraktiver Prozess, der darauf abzielt, das Gerüst zu entfernen und die Oberfläche freizulegen; für ZnO ist es ein transformativer Prozess, der amorphe Verbindungen in eine spezifische Kristallstruktur umwandelt, die für die chemische Reaktivität erforderlich ist.

Der Mechanismus der Funktionalisierung

Der Nutzen eines Nanopulvers wird durch seine Oberflächenarchitektur und sein Kristallgitter definiert. Die Hochtemperaturkalzinierung modifiziert diese Attribute durch zwei Hauptmechanismen.

KCC-1: Entfernung von Templates und Aktivierung von Poren

Für KCC-1 (dendritisches faseriges Nanosilica) ist das Hauptziel der Kalzinierung die Reinigung und die Schaffung von Hohlräumen.

Während der Synthese bildet KCC-1 seine einzigartige faserige Form um ein organisches Template-Mittel, typischerweise CTAB (Cetyltrimethylammoniumbromid).

Die Kalzinierung verbrennt dieses organische Template vollständig.

Durch die Entfernung des CTAB setzt der Prozess die charakteristische poröse Struktur des Siliciumdioxids frei. Ohne diese thermische Extraktion wären die Poren blockiert, was das Material für Anwendungen, die eine hohe Oberfläche erfordern, unbrauchbar machen würde.

ZnO: Kristallisation und Phasenumwandlung

Für Zinkoxid (ZnO) ist die Kalzinierung ein Prozess der strukturellen Ordnung.

Der rohe Vorläufer für ZnO ist oft eine amorphe Substanz, die keine definierte geometrische Anordnung aufweist.

Die Hitze löst thermische Zersetzung und anschließende Kristallisation aus.

Dies wandelt das amorphe Material in eine hochstabile hexagonale Wurtzit-Struktur um.

Diese spezifische Kristallphase ist entscheidend, da sie dem ZnO seine funktionellen Eigenschaften verleiht, insbesondere seine photokatalytischen und antibakteriellen Aktivitäten.

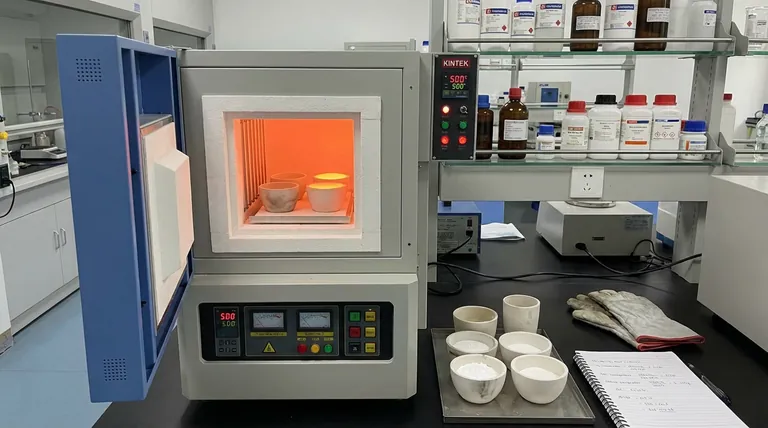

Die Rolle des industriellen Muffelofens

Der industrielle Muffelofen bietet die kontrollierte Umgebung, die notwendig ist, um sicherzustellen, dass diese Reaktionen abgeschlossen werden, ohne die Materialintegrität zu beeinträchtigen.

Konstante thermische Oxidation

Der Ofen hält eine kontinuierliche Hochtemperatur-Luftumgebung aufrecht, die für die thermische Oxidationsreaktion unerlässlich ist.

Dies gewährleistet die vollständige Entfernung von organischen Resten, wie z. B. Tensiden oder Lösungsmitteln, die während der Synthese verwendet wurden.

Verbleibende organische Rückstände können als Verunreinigung wirken und die Leistung des Endpulvers beeinträchtigen.

Phasenstabilisierung

Das Erreichen der richtigen Kristallphase erfordert präzise thermische Energie.

Der Ofen stabilisiert das thermische Feld bei 400–600 °C und liefert die Energiebarriere, die für den Übergang von einem amorphen zu einem kristallinen Zustand erforderlich ist.

Dies fördert die vollständige Umwandlung der Kristallphase und stellt sicher, dass das Endpulver chemisch stabil und reaktiv ist.

Verständnis der Kompromisse

Obwohl hohe Temperaturen notwendig sind, führen sie Variablen ein, die streng kontrolliert werden müssen, um eine Zersetzung der Nanomaterialien zu vermeiden.

Das Risiko einer unvollständigen Verarbeitung

Wenn die Temperatur zu niedrig oder die Dauer zu kurz ist, werden organische Templates (wie CTAB in KCC-1) möglicherweise nicht vollständig verbrannt.

Dies führt zu blockierten Poren und einer reduzierten Oberfläche, was die Adsorptionsfähigkeit des Materials erheblich beeinträchtigt.

Das Risiko einer Überkalzinierung

Umgekehrt können übermäßige Hitze oder mangelnde Kontrolle zu negativen strukturellen Veränderungen führen.

Bei kristallinen Materialien kann unkontrollierte Hitze zu Kornvergröberung oder Sinterung führen.

Dies reduziert die aktive Oberfläche des Pulvers und kann die Reaktivität (wie die photokatalytische Aktivität von ZnO), die der Prozess erzeugen sollte, potenziell verringern.

Die richtige Wahl für Ihr Ziel treffen

Um die Funktionalität Ihrer Nanopulver zu maximieren, stimmen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen Materialziele ab.

- Wenn Ihr Hauptaugenmerk auf KCC-1 (hohe Oberfläche) liegt: Priorisieren Sie die vollständige Oxidation des organischen Templates, um das poröse Netzwerk vollständig freizulegen.

- Wenn Ihr Hauptaugenmerk auf ZnO (Reaktivität) liegt: Priorisieren Sie das Erreichen des spezifischen Temperaturbereichs (400–600 °C), der die Bildung der hexagonalen Wurtzit-Phase garantiert.

Eine erfolgreiche Funktionalisierung beruht nicht nur auf dem Erhitzen des Materials, sondern auf der Nutzung von Hitze zur Konstruktion der präzisen atomaren Architektur, die für die Anwendung erforderlich ist.

Zusammenfassungstabelle:

| Material | Primärer Kalzinierungsmechanismus | Schlüsselstrukturelle Veränderung | Funktioneller Nutzen |

|---|---|---|---|

| KCC-1 | Entfernung von Templates (Oxidation) | Gibt dendritische faserige Poren frei | Maximale Oberfläche für Adsorption |

| ZnO | Phasenumwandlung | Bildet hexagonale Wurtzit-Struktur | Ermöglicht photokatalytische & antibakterielle Aktivität |

| Beide | Thermische Stabilisierung | Vollständige Entfernung organischer Rückstände | Hohe chemische Reinheit und Stabilität |

Optimieren Sie Ihr Nanomaterial-Engineering mit KINTEK

Präzision bei hohen Temperaturen ist der Unterschied zwischen einem fehlgeschlagenen Vorläufer und einem funktionellen Nanomaterial. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die Ihnen absolute Kontrolle über thermische Oxidation und Phasenstabilisierung ermöglichen.

Ob Sie das poröse Netzwerk von KCC-1 freilegen oder das Kristallgitter von ZnO konstruieren, unsere anpassbaren Laboröfen gewährleisten konsistente thermische Felder und zuverlässige Ergebnisse, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

Bereit, Ihren Kalzinierungsprozess zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine Expertenberatung

Visuelle Anleitung

Referenzen

- Farzaneh Edrisi, Nasrin Shadjou. Preparation of an innovative series of respiratory nano-filters using polystyrene fibrous films containing KCC-1 dendrimer and ZnO nanostructures for environmental assessment of SO<sub>2</sub>, NO<sub>2</sub> and CO<sub>2</sub>. DOI: 10.1039/d4ra00176a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie wird ein Kastenmuffelofen betrieben?Master Safe & Efficient Lab Heating

- Welche Vorsichtsmaßnahmen sollten beim Einlegen von Gegenständen in den Muffelofen getroffen werden? Gewährleistung von Sicherheit und Genauigkeit bei Hochtemperaturvorgängen

- Warum müssen Keramikschalen bei hohen Temperaturen gesintert werden? Gewährleistung der Integrität für Legierungen mit hohem Schmelzpunkt

- Wie trägt ein Hochtemperatur-Boxwiderstandsofen zur Homogenisierung von TWIP-Stahl bei? Meisterung der chemischen Gleichmäßigkeit

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Herstellung von SrNbO3-Keramiktargets? Synthese erklärt

- Warum ist eine sekundäre Ausglühbehandlung in einem Muffelofen für beschichtete keramische Sensorbauteile notwendig?

- Welche Hauptbranchen nutzen Muffelöfen? Unerlässlich für saubere Hitze in Laboren und der Fertigung

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der STFO-Synthese? Erzielen Sie reine Perowskit-Ergebnisse