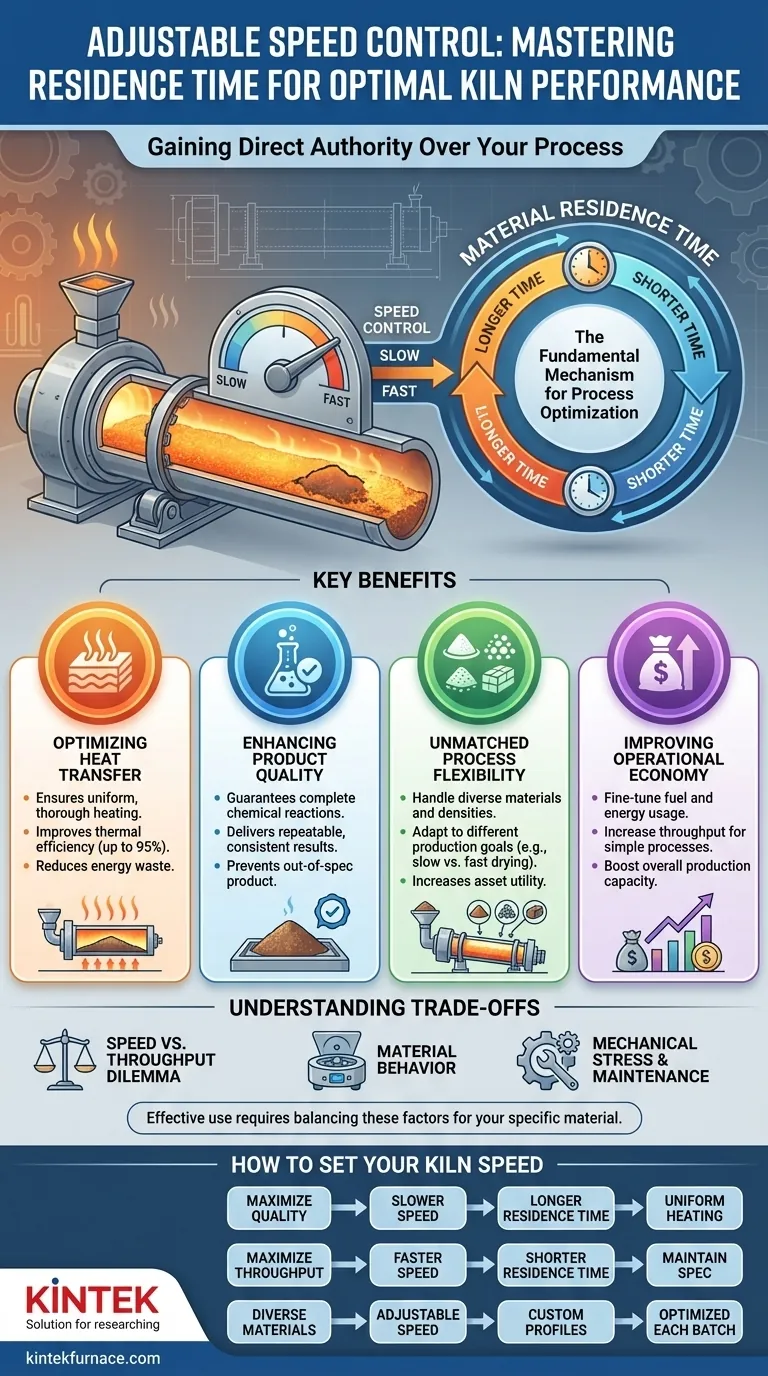

Kurz gesagt, die einstellbare Geschwindigkeitsregelung gibt Ihnen direkte Kontrolle über Ihren Prozess. Sie ermöglicht es Ihnen, präzise zu steuern, wie lange Material im Ofen verbleibt – bekannt als Verweilzeit. Diese Kontrolle ist der Schlüssel zur Optimierung des Wärmeübergangs, zur Sicherstellung vollständiger chemischer Reaktionen und zur Anpassung des Ofens an eine Vielzahl von Materialien und Produktionszielen.

Die Fähigkeit, die Geschwindigkeit eines Drehrohrofens anzupassen, ist nicht nur eine Frage der Flexibilität; sie ist der grundlegende Mechanismus zur Steuerung der Materialverweilzeit. Diese Kontrolle bestimmt direkt die Effizienz des Wärmeübergangs, den Abschluss der Reaktion und letztendlich die Qualität und Konsistenz Ihres Endprodukts.

Das Kernprinzip: Beherrschung der Verweilzeit

Die einstellbare Geschwindigkeit, oft durch einen Frequenzumrichter erreicht, ist ein einfaches Konzept mit tiefgreifenden Auswirkungen auf Ihren Betrieb. Der gesamte Nutzen hängt von seiner direkten Beziehung zur Materialverweilzeit ab.

Was ist Verweilzeit?

Die Verweilzeit ist die durchschnittliche Dauer, die ein Materialpartikel vom Einlaufende des Ofens bis zum Austragsende benötigt.

Sie ist eine der kritischsten Variablen in jedem thermischen Prozess, neben Temperatur und Atmosphäre.

Wie die Geschwindigkeit die Verweilzeit steuert

Die Beziehung ist einfach und umgekehrt:

- Eine langsamere Rotationsgeschwindigkeit bedeutet, dass das Material langsamer taumelt und vorrückt, was zu einer längeren Verweilzeit führt.

- Eine schnellere Rotationsgeschwindigkeit bewegt das Material schneller durch den Ofen, was zu einer kürzeren Verweilzeit führt.

Warum dies für Ihren Prozess wichtig ist

Verschiedene thermische Prozesse haben unterschiedliche Anforderungen. Ein Prozess, der für eine Verweilzeit perfekt optimiert ist, kann bei einer anderen Verweilzeit ineffizient oder unwirksam sein. Die einstellbare Geschwindigkeit ermöglicht es Ihnen, genau die Bedingungen einzustellen, die Sie benötigen.

Hauptvorteile der präzisen Geschwindigkeitsregelung

Die Kontrolle der Verweilzeit ist keine akademische Übung; sie führt direkt zu greifbaren operativen Vorteilen, die Effizienz, Qualität und Ihr Endergebnis beeinflussen.

Optimierung des Wärmeübergangs und der thermischen Effizienz

Um Material gründlich und gleichmäßig zu erhitzen, muss die Energie ausreichend Zeit haben, von der Wärmequelle (Brenner oder Heizelemente) übertragen zu werden und in das Materialbett einzudringen.

Eine längere Verweilzeit ermöglicht eine vollständigere Wärmeabsorption, was die thermische Effizienz verbessert (bis zu 95% bei einigen Designs) und Energieverschwendung reduziert. Dies fördert auch eine gleichmäßige Erwärmung und verhindert heiße Stellen oder unzureichend verarbeitete kalte Stellen im Material.

Verbesserung der Produktqualität und -konsistenz

Viele industrielle Anwendungen, von der Mineralverkalkung bis zur Abfallverbrennung, beinhalten spezifische chemische Reaktionen, die eine bestimmte Zeit bei Temperatur benötigen, um vollständig abzulaufen.

Ist die Verweilzeit zu kurz, können Reaktionen unvollständig sein, was zu einem Produkt von geringer Qualität oder außerhalb der Spezifikation führt. Durch die präzise Steuerung der Geschwindigkeit können Sie sicherstellen, dass jedes Partikel die erforderliche Verarbeitungszeit erhält, was wiederholbare, qualitativ hochwertige Ergebnisse Zyklus für Zyklus gewährleistet.

Unübertroffene Prozessflexibilität gewinnen

Ein Ofen mit fester Geschwindigkeit ist ein Einzweckgerät. Ein Ofen mit einstellbarer Geschwindigkeit ist ein vielseitiges Werkzeug.

Diese Flexibilität ermöglicht es Ihnen, einen einzigen Ofen zur Verarbeitung verschiedener Materialien mit unterschiedlichen Dichten, Partikelgrößen oder Feuchtigkeitsgehalten zu verwenden. Sie können an einem Tag einen langsamen, empfindlichen Prozess und am nächsten einen Hochgeschwindigkeits-Trocknungszyklus durchführen, was den Nutzen des Anlagegutes dramatisch erhöht.

Verbesserung der Betriebswirtschaftlichkeit

Optimierte Prozesse sind wirtschaftlicher. Durch die Feinabstimmung der Ofengeschwindigkeit stellen Sie sicher, dass Sie nicht mehr Brennstoff oder Energie als nötig verbrauchen.

Darüber hinaus ermöglicht bei einfachen Prozessen wie dem Trocknen die Möglichkeit, die Geschwindigkeit zu erhöhen, einen höheren Durchsatz, wodurch mehr Material pro Stunde verarbeitet und die Gesamtproduktionskapazität erhöht wird, ohne in neue Anlagen investieren zu müssen.

Abwägungen und Überlegungen verstehen

Obwohl von unschätzbarem Wert, ist die einstellbare Geschwindigkeitsregelung kein Allheilmittel. Der effektive Einsatz erfordert ein Verständnis der damit verbundenen Kompromisse.

Das Dilemma zwischen Geschwindigkeit und Durchsatz

Es gilt, ein grundlegendes Gleichgewicht zu finden. Eine langsamere Geschwindigkeit verbessert fast immer die thermische Effizienz und den Reaktionsabschluss, reduziert aber notwendigerweise den Durchsatz des Ofens (Tonnen pro Stunde). Ziel ist es, die schnellstmögliche Geschwindigkeit zu finden, die dennoch Ihre Qualitätsspezifikationen erfüllt.

Materialverhalten und Bettdynamik

Die Ofengeschwindigkeit beeinflusst direkt, wie das Material taumelt. Ist sie zu langsam, kann das Materialbett rutschen anstatt zu taumeln, was zu einer schlechten Durchmischung führt. Ist sie zu schnell, kann das Material beginnen, zu zentrifugieren, an der Ofenwand kleben zu bleiben und eine ordnungsgemäße Wärmeexposition zu verhindern. Der optimale Geschwindigkeitsbereich hängt von den spezifischen Eigenschaften des Materials ab.

Mechanische Beanspruchung und Wartung

Moderne Frequenzumrichter (VFDs) sind äußerst zuverlässig. Das konsequente Betreiben an den oberen Grenzen der Auslegungsgeschwindigkeit des Ofens kann jedoch den langfristigen Verschleiß von mechanischen Komponenten wie Hauptgetriebe, Ritzel, Laufringen (Reifen) und Stützrollen erhöhen.

So stellen Sie Ihre Ofengeschwindigkeit ein

Die ideale Geschwindigkeit ist immer eine Funktion Ihres primären Betriebsziels. Nutzen Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktqualität und des Reaktionsabschlusses liegt: Wählen Sie eine langsamere Rotationsgeschwindigkeit, um die Verweilzeit zu erhöhen und eine gleichmäßige, gründliche Erwärmung sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für einen einfachen Prozess (wie Trocknen) liegt: Nutzen Sie eine schnellere Rotationsgeschwindigkeit, um die Verweilzeit zu reduzieren, solange die Produktqualität innerhalb der Spezifikation bleibt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung unterschiedlicher oder variabler Ausgangsmaterialien liegt: Nutzen Sie die einstellbare Geschwindigkeit, um benutzerdefinierte Betriebsprofile für jeden Materialtyp zu erstellen und den Prozess für jede Charge zu optimieren.

Letztendlich verwandelt die einstellbare Geschwindigkeitsregelung den Drehrohrofen von einem festen Gerät in ein dynamisches und hochpräzises Verarbeitungsgerät.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Optimierter Wärmeübergang | Verbessert die thermische Effizienz und gleichmäßige Erwärmung durch Steuerung der Verweilzeit. |

| Verbesserte Produktqualität | Stellt vollständige chemische Reaktionen und eine konsistente, hochwertige Ausgabe sicher. |

| Prozessflexibilität | Ermöglicht die einfache Handhabung unterschiedlicher Materialien und Produktionsziele. |

| Betriebswirtschaftlichkeit | Reduziert Energieverschwendung und erhöht den Durchsatz für Kosteneinsparungen. |

Erschließen Sie das volle Potenzial Ihrer thermischen Prozesse mit den fortschrittlichen Drehrohrlösungen von KINTEK! Durch den Einsatz von außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren anpassbare Hochtemperatur-Ofensysteme, einschließlich Drehrohröfen, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Produktqualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen