Im Kern besteht der Hauptvorteil der In-situ-Plasmareinigung in einem Plasma-Enhanced Chemical Vapor Deposition (PECVD)-System in seiner Fähigkeit, die Kammer ohne manuellen Eingriff in einen konsistenten, makellosen Zustand zu versetzen. Dieser automatisierte Prozess erhöht die Betriebszeit der Anlagen erheblich, verbessert die Prozesswiederholbarkeit und verhindert Defekte, die durch Filmansammlung verursacht werden, was direkt zu einem höheren Ertrag und einer zuverlässigeren Geräteleistung führt.

Plasmareinigung ist nicht nur eine Wartungsaufgabe; sie ist eine kritische Strategie zur Prozesskontrolle. Sie verwandelt den variablen und zeitaufwendigen Akt der manuellen Reinigung in einen schnellen, wiederholbaren und automatisierten Schritt, der für die Erzielung einer stabilen Hochvolumenfertigung unerlässlich ist.

Warum die Kammerreinigung in PECVD unverzichtbar ist

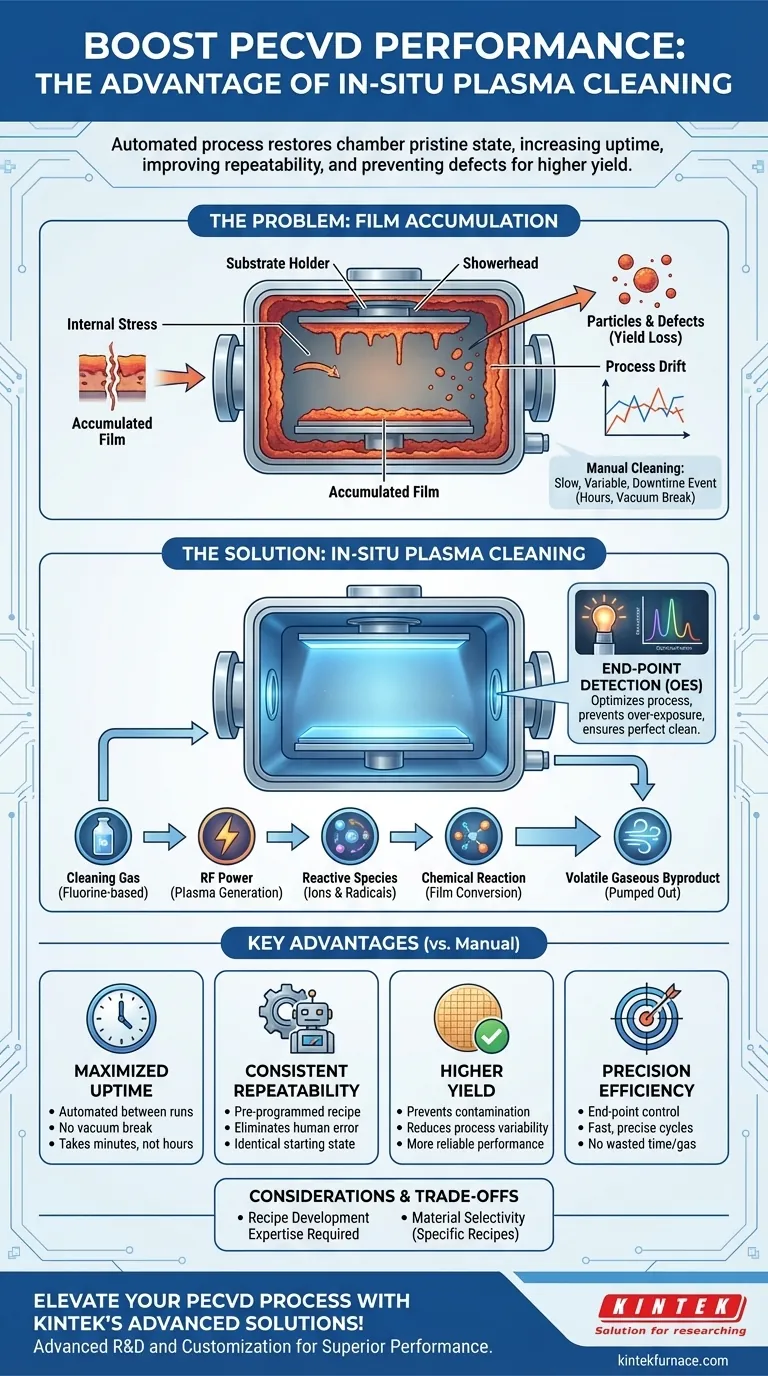

Um den Wert der Plasmareinigung zu verstehen, müssen Sie zunächst das Problem verstehen, das sie löst. Der PECVD-Prozess ist darauf ausgelegt, Dünnschichten auf einem Substrat aufzubauen, aber er lagert dieses Material unweigerlich auch auf allen inneren Kammeroberflächen ab, einschließlich der Wände, des Duschkopfes und des Substrathalters.

Das Problem der Filmansammlung

Bei jedem Abscheidungslauf lagern sich Materialschichten auf der Kammerhardware ab. Dieser angesammelte Film entwickelt innere Spannungen. Schließlich werden diese Spannungen zu groß, und das Material reißt und blättert in die Kammerumgebung ab.

Die Auswirkungen auf Prozessstabilität und Ertrag

Diese frei schwebenden Partikel sind eine Hauptquelle für Defekte. Wenn sie während der Abscheidung auf einen Wafer gelangen, können sie das herzustellende Bauteil ruinieren.

Darüber hinaus verändert die Ansammlung die thermischen und elektrischen Eigenschaften der Kammer selbst. Diese "Prozessdrift" verändert die Plasmabedingungen von einem Lauf zum nächsten, wodurch eine konsistente Filmbildung unmöglich wird und zu unvorhersehbaren Ergebnissen und geringeren Erträgen führt.

Wie Plasmareinigung funktioniert: Eine In-situ-Lösung

Die Plasmareinigung löst diese Herausforderung, indem sie die eigene plasmaerzeugende Fähigkeit des Systems nutzt, um die unerwünschten Filmablagerungen von den Kammerwänden zu entfernen. Es handelt sich um einen In-situ-Prozess, d.h. er findet in der versiegelten Vakuumkammer zwischen den Abscheidungsläufen statt.

Abscheidung auf den Kopf gestellt

Stellen Sie sich die Plasmareinigung als Umkehrung der Abscheidung vor. Anstelle von Precursor-Gasen, die einen festen Film aufbauen, wird ein Reinigungs-Gas (wie eine fluorbasierte Verbindung) in die Kammer geleitet.

Die HF-Leistung des Systems ionisiert dieses Gas und erzeugt ein Plasma, das mit hoch reaktiven Spezies (Ionen und Radikalen) gefüllt ist. Diese Spezies reagieren mit dem festen Film, der auf den Kammerwänden abgelagert ist, und wandeln ihn in ein flüchtiges gasförmiges Nebenprodukt um, das sicher von der Vakuumpumpe entfernt wird.

Die kritische Rolle der Endpunkterkennung

Moderne Systeme verwenden eine Endpunktsteuerung, um diesen Prozess zu optimieren. Ein optisches Emissionsspektrometer (OES) überwacht das Licht oder "Glühen", das vom Plasma emittiert wird.

Die chemischen Nebenprodukte der Reinigungsreaktion haben eine einzigartige spektrale Signatur. Wenn der unerwünschte Film vollständig entfernt wurde, verschwinden diese Nebenprodukte, und die Lichtsignatur des Plasmas ändert sich. Das OES erkennt diese Änderung und stoppt den Reinigungsprozess automatisch, wodurch eine perfekt saubere Kammer gewährleistet wird, ohne Zeit oder Gas zu verschwenden und Schäden an Kammerkomponenten durch Überbelichtung mit dem Plasma zu verhindern.

Die Kompromisse verstehen: Plasma- vs. manuelle Reinigung

Obwohl hochwirksam, ist es wichtig, die Plasmareinigung im Kontext ihrer Alternative zu sehen: einer manuellen "Nass"-Reinigung.

Vorteil: Betriebszeit und Durchsatz

Eine manuelle Reinigung ist ein erhebliches Ausfallereignis. Die Kammer muss gekühlt, zur Atmosphäre entlüftet, physisch geöffnet, von einem Techniker gereinigt und dann wieder unter Vakuum gesetzt werden. Dies kann Stunden dauern.

Im Gegensatz dazu dauert eine automatisierte Plasmareinigung typischerweise nur Minuten und findet zwischen den Waferläufen statt, ohne jemals das Vakuum zu unterbrechen. Dies maximiert die Betriebszeit der Anlagen und den Waferdurchsatz.

Vorteil: Konsistenz und Wiederholbarkeit

Die manuelle Reinigung ist von Natur aus variabel und hängt von der Sorgfalt des Technikers ab. Die Plasmareinigung ist ein vorprogrammiertes Rezept, das von der Maschine jedes Mal präzise ausgeführt wird, wodurch menschliche Fehler eliminiert werden und die Kammer vor jeder Abscheidung in einem identischen Zustand startet. Diese Wiederholbarkeit ist für die Prozesskontrolle unerlässlich.

Einschränkung: Prozessentwicklung

Die Entwicklung eines robusten Plasmareinigungsrezepts erfordert Fachwissen. Die Wahl des Reinigungsgases, der Leistungsstufen und des Drucks muss sorgfältig entwickelt werden, um den Zielfilm effizient zu entfernen, ohne die internen Komponenten der Kammer zu beschädigen. Ein unsachgemäß entwickeltes Rezept kann unwirksam oder zerstörerisch sein.

Falle: Materialselektivität

Ein Plasmareinigungsrezept ist für ein bestimmtes Material hochselektiv. Ein Rezept, das zum Entfernen von Siliziumnitrid entwickelt wurde, kann beispielsweise gegen Siliziumdioxid oder andere Filme unwirksam sein. Das Ausführen mehrerer Prozesse in derselben Kammer kann die Entwicklung und Validierung mehrerer Reinigungsrezepte erfordern, um Rückstände zu verwalten.

Die richtige Wahl für Ihr Ziel treffen

Die Integration eines Plasmareinigungsprozesses erfordert, dass er mit der gleichen Ernsthaftigkeit behandelt wird wie das Abscheidungsrezept selbst.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Die automatisierte In-situ-Plasmareinigung mit Endpunktkontrolle ist unerlässlich, um die Betriebszeit zu maximieren, die Prozessstabilität zu gewährleisten und hohe Erträge zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Während anfänglich seltene manuelle Reinigungen ausreichen mögen, ist die Entwicklung eines validierten Plasmareinigungsrezepts entscheidend, um eine wiederholbare Ausgangsbasis zu schaffen und die Konsistenz Ihrer experimentellen Ergebnisse sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle liegt: Die Nutzung der Endpunkterkennung ist die einzige Möglichkeit, um zu garantieren, dass die Kammer vor jedem Lauf in einen bekannten, sauberen Zustand zurückversetzt wird, was die Grundlage eines stabilen Prozesses ist.

Letztendlich ist es der Schlüssel zur Beherrschung von PECVD, die Kammerreinigung nicht als Hausarbeit, sondern als ersten kritischen Schritt Ihres Abscheidungsprozesses zu betrachten.

Zusammenfassungstabelle:

| Aspekt | Vorteil der Plasmareinigung |

|---|---|

| Betriebszeit | Erhöht sich durch Automatisierung der Reinigung zwischen den Läufen ohne Vakuumunterbrechung |

| Wiederholbarkeit | Gewährleistet einen konsistenten Kammerzustand, reduziert Prozessdrift und Defekte |

| Ertrag | Verbessert sich durch Vermeidung von Partikelkontamination und Prozessvariabilität |

| Effizienz | Verwendet Endpunkterkennung für präzise, schnelle Reinigungszyklen |

Verbessern Sie Ihren PECVD-Prozess mit den fortschrittlichen Lösungen von KINTEK! Mit unserer außergewöhnlichen F&E und Eigenfertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen und gewährleistet eine verbesserte Betriebszeit, Wiederholbarkeit und einen höheren Ertrag. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Einrichtung für überlegene Leistung und Zuverlässigkeit optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor