In der Zahnmedizin ist Sintern ein Hochtemperatur-Brennprozess, der einen weichen, kreideartigen Keramikblock in eine dichte, endgültig feste Restauration umwandelt. Es ist der wesentliche letzte Schritt bei der Herstellung moderner Zahnprothesen, insbesondere solcher aus Zirkonoxid, indem einzelne Keramikpartikel zu einer festen, monolithischen Struktur verschmolzen werden.

Sintern ist nicht nur ein Erhitzungsprozess; es ist eine kontrollierte Transformation. Es ist der entscheidende Schritt, der fortschrittlichen Keramikmaterialien wie Zirkonoxid die notwendige Festigkeit, Haltbarkeit und ästhetischen Eigenschaften verleiht, wodurch sie für Kronen, Brücken und Implantate geeignet werden.

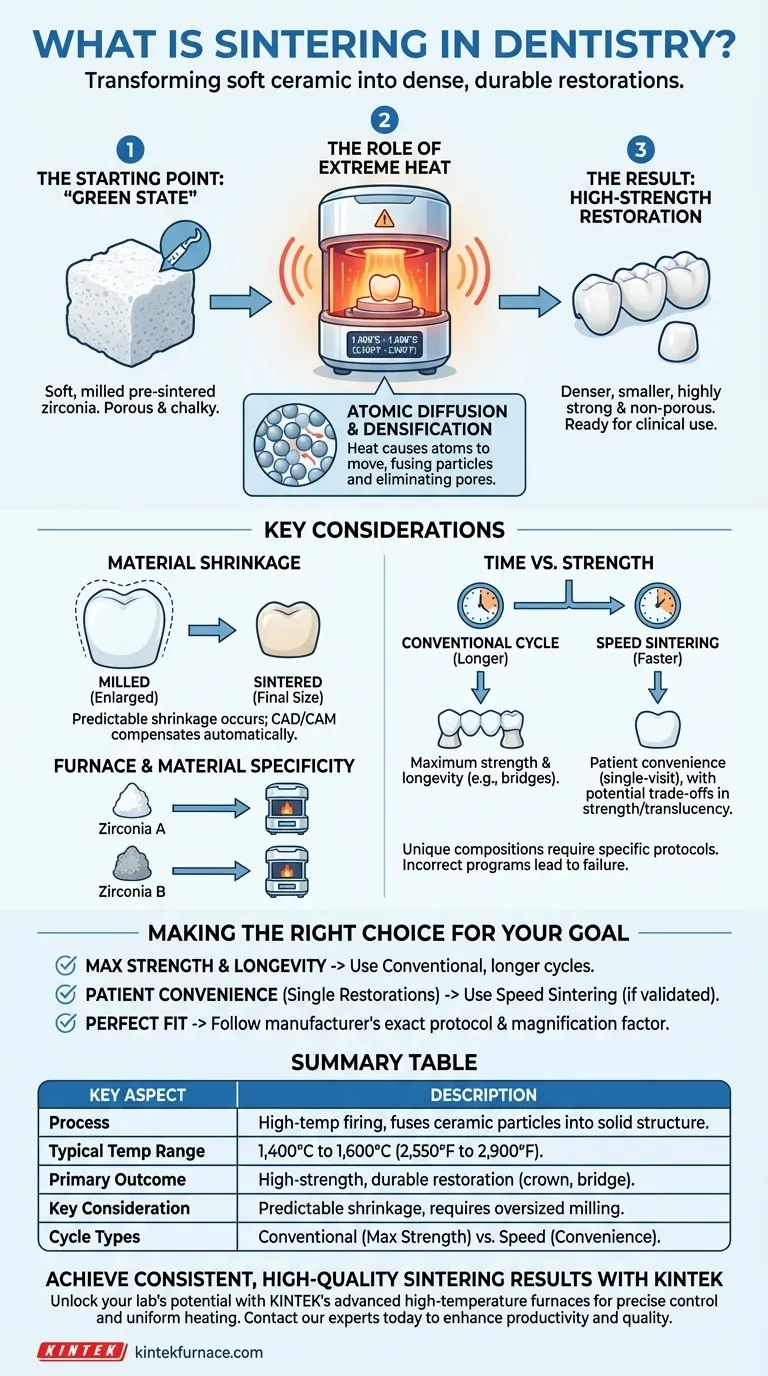

Der Kernmechanismus: Vom Pulver zur Prothese

Sintern ist ein faszinierender Prozess der Materialwissenschaft, der auf mikroskopischer Ebene stattfindet und eine zerbrechliche, gefräste Form in ein haltbares medizinisches Gerät verwandelt.

Der Ausgangspunkt: Ein „Grünzustand“

Eine Zahnrestauration wie eine Krone beginnt ihr Leben, indem sie aus einem Block vorgesinterten Zirkonoxids gefräst wird. In diesem anfänglichen „grünen“ oder „kreideartigen“ Zustand ist das Material weich genug, damit eine Zahnfräse es präzise und relativ einfach formen kann.

Die Rolle extremer Hitze

Die gefräste Restauration wird in einen speziellen Sinterofen gelegt. Diese Öfen sind so konstruiert, dass sie extrem hohe Temperaturen erreichen, typischerweise zwischen 1.400 °C und 1.600 °C (2.550 °F und 2.900 °F), unter Verwendung robuster Heizelemente.

Atomare Diffusion und Verdichtung

Diese intensive Hitze liefert die Energie, die für die atomare Diffusion benötigt wird. Die Atome an den Rändern der einzelnen Keramikpartikel werden angeregt und beginnen, sich über die Grenzen hinweg zu bewegen, wodurch die Partikel effektiv miteinander verschmelzen. Dies eliminiert die Poren zwischen den Partikeln, was zu einer viel dichteren und kompakteren Struktur führt.

Das Ergebnis: Eine hochfeste Restauration

Das Endergebnis ist eine Restauration, die deutlich kleiner, unglaublich dicht ist und die hohe Festigkeit besitzt, die erforderlich ist, um den Kaukräften standzuhalten. Der Prozess verändert die physikalischen Eigenschaften des Materials grundlegend von weich und porös zu hart und nicht porös.

Die wichtigsten Überlegungen verstehen

Obwohl das Konzept einfach ist, erfordert die praktische Anwendung des Sinterns Präzision und ein Verständnis der damit verbundenen Kompromisse.

Materialschrumpfung ist unvermeidlich

Wenn die Partikel verschmelzen und die Poren eliminiert werden, erfährt die gesamte Restauration eine signifikante und vorhersagbare Schrumpfung. Um dies auszugleichen, wird die Restauration zunächst in einem vergrößerten Zustand entworfen und gefräst. CAD/CAM-Software berechnet diesen Vergrößerungsfaktor automatisch, um sicherzustellen, dass die endgültige gesinterte Krone die exakte Größe und Form hat, die erforderlich ist.

Zeit vs. Festigkeit: Der Faktor des Schnellsinterns

Herkömmliche Sinterzyklen können mehrere Stunden dauern. Neuere „Schnellsinter“-Zyklen reduzieren diese Zeit drastisch und ermöglichen die Lieferung von Restaurationen an einem Tag oder am nächsten Tag. Dies bietet dem Patienten und der Klinik immense Vorteile.

Es gibt jedoch oft einen Kompromiss. Obwohl für viele Fälle (wie Einzelkronen) geeignet, können diese beschleunigten Zyklen im Vergleich zu längeren, traditionellen Programmen zu einer etwas geringeren Endfestigkeit oder einer anderen Transluzenz führen.

Ofen- und Materialspezifität

Sintern ist kein Einheitsverfahren. Verschiedene Zirkonoxidtypen haben einzigartige chemische Zusammensetzungen, die spezifische Temperaturen und Heiz-/Kühlraten erfordern. Die Verwendung des falschen Ofenprogramms für ein bestimmtes Material kann zu einer schwachen, gebrochenen oder ästhetisch schlechten Restauration führen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Nuancen des Sinterns befähigt Zahnärzte, die Ergebnisse basierend auf der klinischen Situation zu optimieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Langlebigkeit liegt: Verwenden Sie einen konventionellen, längeren Sinterzyklus, der besonders wichtig für mehrgliedrige Brücken oder Fälle unter hoher Okklusionsbelastung ist.

- Wenn Ihr Hauptaugenmerk auf dem Patientenkomfort bei Einzelrestaurationen liegt: Schnellsintern ist ein leistungsstarkes und effektives Werkzeug, vorausgesetzt, das Zirkonoxidmaterial ist explizit für diesen spezifischen Schnellzyklus validiert.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Passform liegt: Befolgen Sie immer das genaue Protokoll des Herstellers und passen Sie den Fräsvergrößerungsfaktor an die Schrumpfung des gewählten Materials und sein entsprechendes Sinterprogramm an.

Die Beherrschung des Sinterprozesses ist grundlegend, um das volle klinische Potenzial moderner keramischer Zahnrestaurationen auszuschöpfen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Hochtemperatur-Brennen, das Keramikpartikel (z. B. Zirkonoxid) zu einer festen, dichten Struktur verschmilzt. |

| Typischer Temperaturbereich | 1.400 °C bis 1.600 °C (2.550 °F bis 2.900 °F). |

| Primäres Ergebnis | Erzeugt eine hochfeste, dauerhafte Zahnrestauration (Krone, Brücke, Implantat). |

| Wichtige Überlegung | Es tritt eine vorhersagbare Schrumpfung auf; die Restauration muss überdimensioniert gefräst werden, um dies auszugleichen. |

| Zyklustypen | Konventionell: Längerer Zyklus für maximale Festigkeit. Schnellsintern: Schnellerer Zyklus für Patientenkomfort. |

Erzielen Sie konsistente, hochwertige Sinterergebnisse mit KINTEK

Nutzen Sie das volle Potenzial der Keramikrestaurationen Ihres Dentallabors. Die fortschrittlichen Hochtemperatur-Sinteröfen von KINTEK sind für präzise Temperaturregelung und gleichmäßige Erwärmung ausgelegt und stellen sicher, dass Ihre Zirkonoxidkronen und -brücken jedes Mal optimale Festigkeit und Ästhetik erreichen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, Ofenlösungen an Ihren spezifischen Arbeitsablauf anzupassen, egal ob Sie die ultimative Materialfestigkeit aus konventionellen Zyklen oder die Effizienz des Schnellsinterns priorisieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Muffel-, Rohr-, Vakuum- und Atmosphäreöfen die Produktivität und Restaurationsqualität Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen