Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Herstellungsverfahren, das dazu dient, einen außergewöhnlich dünnen, hochleistungsfähigen Feststofffilm auf einer Oberfläche aufzutragen. Dies wird erreicht, indem ein Vorläufergas in eine Hochtemperaturkammer eingeleitet wird, wo es chemisch reagiert und an ein Substrat bindet, wodurch Schicht für Schicht effektiv eine neue Schicht aufgebaut wird. Diese Technik ist unverzichtbar in Branchen wie Halbleiter, Energie und Biowissenschaften, wo die Materialeigenschaften auf mikroskopischer Ebene entscheidend sind.

Der wahre Wert von CVD liegt nicht nur im Beschichten einer Oberfläche, sondern im Konstruieren einer neuen. Es ermöglicht die Herstellung hochreiner, perfekt gleichmäßiger Materialien mit spezifischen Funktionen, die mit herkömmlichen Methoden nicht zu erreichen sind.

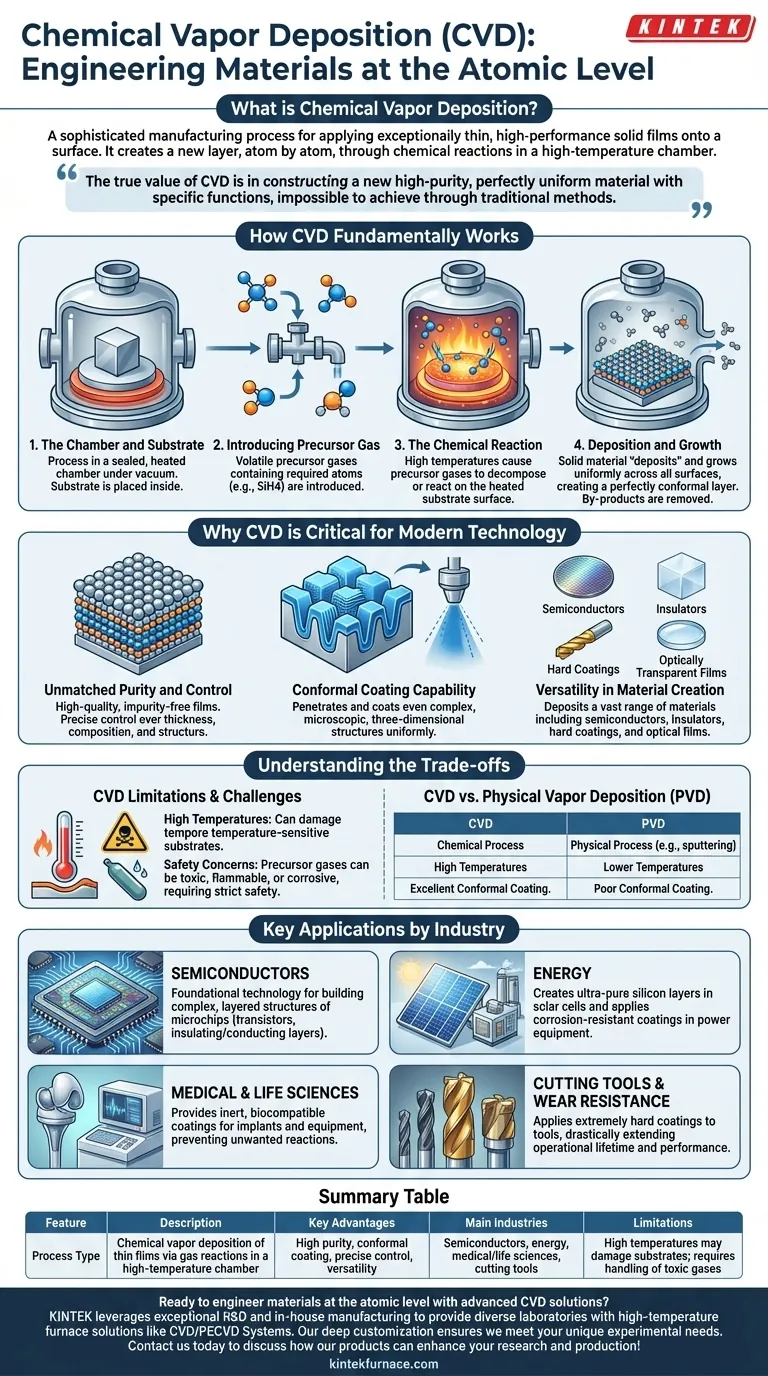

Wie CVD im Grunde funktioniert

Um zu verstehen, warum CVD so entscheidend ist, muss man zunächst die Eleganz seines Prozesses erfassen. Es handelt sich um ein thermochemisches Verfahren, das ein Gas in einen festen Hochleistungsfilm umwandelt.

Die Kammer und das Substrat

Der gesamte Prozess findet in einer abgedichteten Reaktionskammer statt, oft unter Vakuum. Das zu beschichtende Objekt, bekannt als Substrat, wird in diese Kammer eingebracht.

Einführung des Vorläufergases

Ein oder mehrere flüchtige Gase, sogenannte Vorläufer (Precursoren), werden in die Kammer eingeleitet. Diese Vorläufer enthalten die spezifischen Atome, die für die endgültige Beschichtung erforderlich sind (z. B. Silizium aus Silangas).

Die chemische Reaktion

Die Kammer wird auf extrem hohe Temperaturen erhitzt. Diese thermische Energie bewirkt, dass die Vorläufergase auf der Oberfläche des erhitzten Substrats zersetzt werden oder miteinander reagieren.

Abscheidung und Wachstum

Während die chemische Reaktion abläuft, „scheidet“ sich das gewünschte feste Material auf dem Substrat ab. Dieser Film wächst gleichmäßig über alle freiliegenden Oberflächen und bildet eine perfekt konforme Schicht, die jede mikroskopische Kontur des Objekts nachzeichnet. Unerwünschte chemische Nebenprodukte werden kontinuierlich aus der Kammer entfernt.

Warum CVD für die moderne Technologie von entscheidender Bedeutung ist

Die Präzision des CVD-Prozesses verleiht ihm einzigartige Vorteile, die für die Herstellung fortschrittlicher Komponenten in verschiedenen Branchen unerlässlich sind.

Unübertroffene Reinheit und Kontrolle

Da der Prozess auf einer kontrollierten chemischen Reaktion mit reinen Gasen basiert, sind die resultierenden Filme von unglaublich hoher Qualität und frei von Verunreinigungen. Ingenieure können die Dicke, Zusammensetzung und Kristallstruktur des Films präzise steuern, indem sie Temperatur, Druck und Gasfluss regeln.

Fähigkeit zur konformen Beschichtung

Im Gegensatz zu aufgesprühter Beschichtung können die Gasvorläufer bei CVD selbst die komplexesten, mikroskopischen, dreidimensionalen Strukturen durchdringen und beschichten. Diese Fähigkeit, überall eine gleichmäßige Schicht zu erzeugen, ist ein definierendes Merkmal und für Anwendungen wie integrierte Schaltkreise nicht verhandelbar.

Vielseitigkeit bei der Materialerzeugung

CVD ist nicht auf eine Art von Material beschränkt. Der Prozess kann angepasst werden, um eine breite Palette von Materialien abzuscheiden, darunter:

- Halbleiter (z. B. Silizium)

- Isolatoren (z. B. Siliziumdioxid)

- Harte Schutzbeschichtungen (z. B. Titannitrid)

- Optisch transparente Filme

Verständnis der Kompromisse

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Seine Anforderungen bringen spezifische Einschränkungen und Herausforderungen mit sich, die berücksichtigt werden müssen.

Die Herausforderung hoher Temperaturen

Die für die meisten CVD-Prozesse erforderliche Hitze kann temperatursensible Substrate wie viele Kunststoffe oder bestimmte Metalllegierungen beschädigen oder verformen. Dies begrenzt die Arten von Materialien, die effektiv beschichtet werden können.

Bedenken hinsichtlich Vorläufern und Sicherheit

Die bei CVD verwendeten Vorläufergase können hochgiftig, entzündlich oder korrosiv sein. Der Umgang mit und die Entsorgung dieser Materialien erfordern strenge Sicherheitsprotokolle und spezialisierte, teure Ausrüstung.

CVD im Vergleich zur physikalischen Gasphasenabscheidung (PVD)

CVD wird oft mit der Physikalischen Gasphasenabscheidung (PVD) verglichen, einer weiteren Dünnschichttechnik. Während PVD-Prozesse (wie Sputtern) physikalisch und nicht chemisch sind und bei niedrigeren Temperaturen ablaufen können, haben sie typischerweise Schwierigkeiten, die hochkonformen Beschichtungen zu erzeugen, die die Hauptstärke von CVD sind.

Wichtige Anwendungen nach Branche

Ihre Entscheidung für die Verwendung von CVD hängt vollständig von den Materialeigenschaften ab, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf Halbleitern liegt: CVD ist die grundlegende Technologie, die zum Aufbau der komplexen, geschichteten Strukturen von Mikrochips verwendet wird, wobei die isolierenden und leitenden Schichten abgeschieden werden, aus denen Transistoren bestehen.

- Wenn Ihr Hauptaugenmerk auf Energie liegt: CVD wird zur Herstellung der hochreinen Siliziumschichten in Solarzellen und zum Auftragen korrosionsbeständiger Beschichtungen im Inneren von Kraftwerksanlagen eingesetzt.

- Wenn Ihr Hauptaugenmerk auf Medizin und Biowissenschaften liegt: CVD liefert inerte, biokompatible Beschichtungen für medizinische Implantate und Analysegeräte, die unerwünschte Reaktionen mit dem menschlichen Körper oder empfindlichen Proben verhindern.

- Wenn Ihr Hauptaugenmerk auf Schneidwerkzeugen und Verschleißfestigkeit liegt: CVD trägt extrem harte Beschichtungen auf industrielle Bohrmeißel und Schneidwerkzeuge auf und verlängert deren Lebensdauer und Leistung drastisch.

Letztendlich ermöglicht uns CVD die Materialtechnik auf atomarer Ebene und bildet die Grundlage für die nächste Generation von Technologien.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozesstyp | Chemische Gasphasenabscheidung von Dünnschichten durch Gasreaktionen in einer Hochtemperaturkammer |

| Hauptvorteile | Hohe Reinheit, konforme Beschichtung, präzise Steuerung, Materialvielfalt (z. B. Halbleiter, Isolatoren) |

| Hauptbranchen | Halbleiter, Energie, Medizin/Biowissenschaften, Schneidwerkzeuge |

| Einschränkungen | Hohe Temperaturen können Substrate beschädigen; erfordert den Umgang mit giftigen Gasen |

Sind Sie bereit, Materialien auf atomarer Ebene mit fortschrittlichen CVD-Lösungen zu entwickeln? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um diverse Labore mit Hochtemperaturofenlösungen wie CVD/PECVD-Systemen zu versorgen. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihre Forschung und Produktion in der Halbleitertechnik, Energiebranche und darüber hinaus verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Ist PECVD gerichtet? Verständnis seines Vorteils der Nicht-Sichtlinie für komplexe Beschichtungen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was sind die Vorteile der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD)? Erzielung von Niedertemperatur-Abscheidung hochwertiger Dünnschichten