Im Kern ist ein Induktionsofen ein spezieller Elektroofen, der leitfähige Metalle ohne direkten Kontakt oder Flammen schmilzt. Er erreicht dies durch das Prinzip der elektromagnetischen Induktion, bei dem ein starkes, fluktuierendes Magnetfeld intensive Wärme direkt im Metall selbst erzeugt.

Das zentrale Konzept, das man verstehen muss, ist, dass ein Induktionsofen wie ein leistungsstarker elektrischer Transformator funktioniert. Die Kupferspule des Ofens wirkt als Primärwicklung, und das darin platzierte Metall wird zu einer kurzgeschlossenen Sekundärwicklung, die sich aufgrund ihres eigenen elektrischen Widerstands von innen erwärmt.

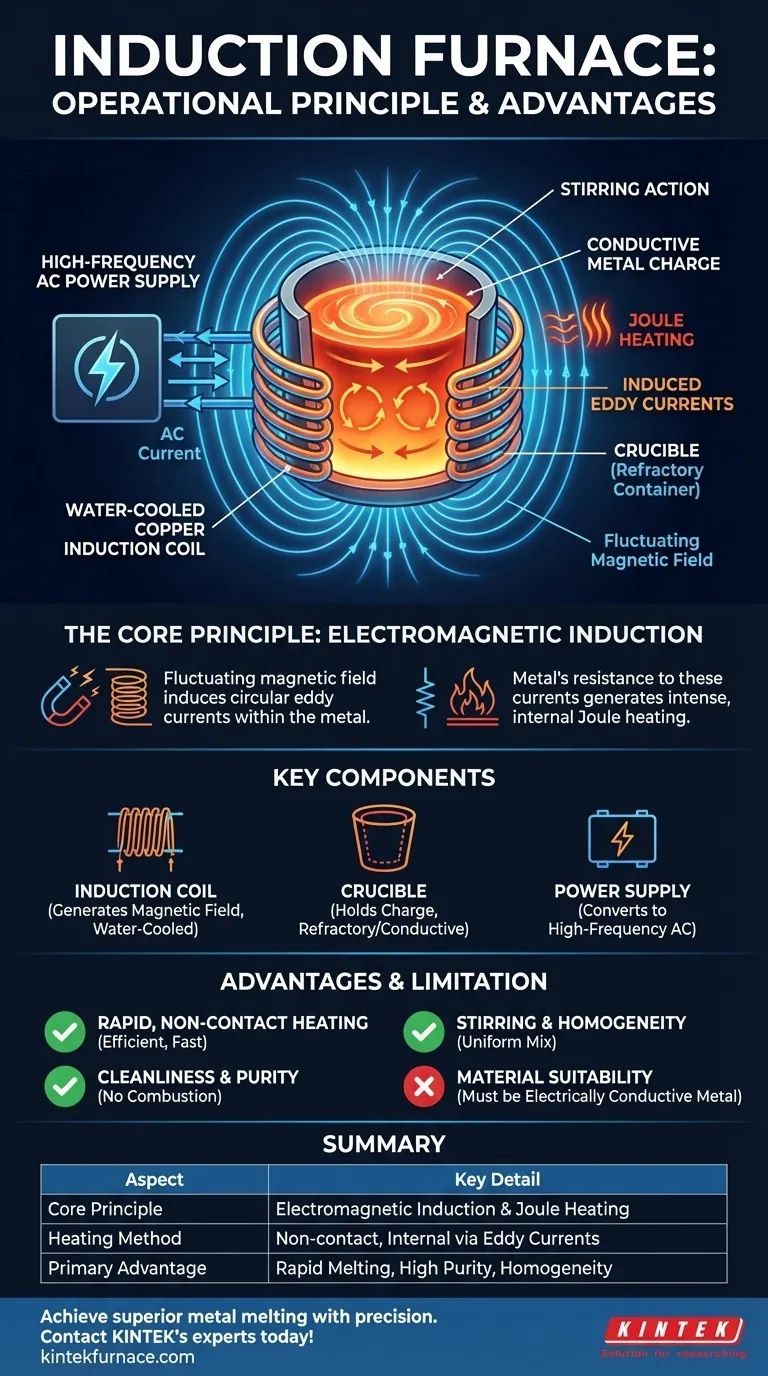

Das Kernprinzip: Elektromagnetische Induktion

Der Betrieb eines Induktionsofens ist eine direkte Anwendung grundlegender Physik. Es ist ein sauberer, geschlossener und hochkontrollierbarer Prozess, der auf einer Abfolge von Ereignissen beruht, die durch einen Wechselstrom ausgelöst werden.

Die Rolle des Wechselstroms (AC)

Der gesamte Prozess beginnt mit einem Wechselstrom (AC) hoher Frequenz. Dies ist nicht verhandelbar; ein Gleichstrom (DC) würde nicht funktionieren, da er ein statisches Magnetfeld erzeugt.

Nur der sich ständig umkehrende Fluss von AC kann das sich ändernde Magnetfeld erzeugen, das zur Induktion eines Stroms in der Metallcharge erforderlich ist.

Erzeugung des Magnetfelds

Der Wechselstrom wird durch einen Primärinduktor geleitet, der typischerweise eine mehrgängige Spule aus wassergekühlten Kupferrohren ist. Diese Spule ist so geformt, dass sie einen Tiegel mit dem zu schmelzenden Metall umgibt.

Wenn der starke Wechselstrom durch diese Spule fließt, erzeugt er ein starkes und schnell fluktuierendes Magnetfeld im Raum innerhalb und um die Spule herum.

Induzieren von Wirbelströmen

Dieses fluktuierende Magnetfeld durchdringt das leitfähige Metall (die "Charge"), das sich im Tiegel befindet. Gemäß dem Faradayschen Induktionsgesetz induziert dieses sich ändernde Magnetfeld zirkuläre elektrische Ströme im Metall.

Diese induzierten Ströme werden als Wirbelströme bezeichnet.

Erhitzung durch Widerstand

Das Metall selbst hat einen natürlichen Widerstand gegen den Fluss dieser Wirbelströme. Dieser Widerstand erzeugt auf atomarer Ebene Reibung, die immense Wärme erzeugt – ein Phänomen, das als Joule-Erwärmung bekannt ist.

Diese intern erzeugte Wärme erwärmt die Temperatur des Metalls schnell bis zu seinem Schmelzpunkt und darüber hinaus, und das alles ohne externe Wärmequelle, die das Material berührt.

Schlüsselkomponenten eines Induktionsofens

Ein Induktionsofen ist ein System aus wenigen kritischen Komponenten, die zusammenarbeiten.

Die Induktionsspule

Dies ist das Herzstück des Ofens. Es ist die Kupferspule, die die elektrische Energie empfängt und das Magnetfeld erzeugt. Sie muss wassergekühlt sein, um die erhebliche Wärme abzuleiten, die durch die hohen Ströme entsteht, die durch sie fließen.

Der Tiegel

Dies ist der feuerfeste Behälter, der die Metallcharge aufnimmt. Das Material des Tiegels wird je nach Anwendung ausgewählt.

Wenn der Tiegel aus einem nicht leitenden Keramikmaterial besteht, durchdringt das Magnetfeld ihn, um die Metallcharge direkt zu erwärmen. Wenn er aus einem leitfähigen Material wie Graphit besteht, wird der Tiegel selbst ebenfalls durch Induktion erwärmt und überträgt einen Teil dieser Wärme auf die Charge.

Die Stromversorgung

Eine spezielle Stromversorgungseinheit ist erforderlich, um die Standardnetzspannung aufzunehmen und in den hochfrequenten Wechselstrom umzuwandeln, der benötigt wird, um die Induktionsspule effizient anzutreiben.

Vorteile und Kompromisse verstehen

Das Induktionsschmelzen bietet deutliche Vorteile, ist aber keine universelle Lösung. Das Verständnis seiner Eigenschaften ist der Schlüssel zur Wertschätzung seines Nutzens.

Vorteil: Schnelle, berührungslose Erwärmung

Da die Wärme im Metall selbst erzeugt wird, ist der Prozess extrem schnell und effizient. Es ist nicht notwendig, eine Kammer zu erwärmen oder auf Wärmeübertragung von einem externen Element zu warten, was Energieverluste minimiert.

Vorteil: Rühren und Homogenität

Die gleichen magnetischen Kräfte, die die Wirbelströme induzieren, erzeugen auch eine kräftige Rührwirkung im geschmolzenen Metall. Dies stellt sicher, dass Legierungselemente gründlich gemischt werden, was zu einem hochgradig gleichmäßigen und konsistenten Endprodukt führt.

Vorteil: Sauberkeit und Reinheit

Da keine Brennstoffverbrennung stattfindet, ist der Prozess außergewöhnlich sauber. Dies eliminiert eine Hauptquelle für Verunreinigungen und macht Induktionsöfen ideal für die Herstellung von hochreinen Legierungen und Spezialmetallen.

Einschränkung: Materialeignung

Die Hauptvoraussetzung für die Induktionserwärmung ist, dass das Material elektrisch leitfähig sein muss. Es ist eine äußerst effektive Methode für Metalle wie Stahl, Kupfer, Aluminium und Edelmetalle, kann aber nicht zur direkten Erwärmung nicht leitfähiger Materialien wie Keramik oder Glas verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Schmelztechnologie hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Legierungsqualität und Reinheit liegt: Induktion ist aufgrund seiner inhärenten Rührwirkung und des Fehlens von Verbrennungsprodukten überlegen und gewährleistet eine saubere und homogene Schmelze.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und bedarfsgerechtem Schmelzen liegt: Die schnelle, interne Erwärmung von Induktionsöfen macht sie ideal für Anwendungen, die schnelle Startzeiten und schnelle Chargenwechsel erfordern.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und Kontrolle liegt: Induktion bietet eine präzise Temperaturkontrolle und hohe Energieeffizienz, da die Wärme genau dort erzeugt wird, wo sie benötigt wird – im Metall selbst.

Durch die Nutzung elektromagnetischer Kräfte bieten Induktionsöfen eine leistungsstarke, saubere und hochkontrollierte Methode zum Schmelzen von Metallen.

Zusammenfassungstabelle:

| Aspekt | Detail |

|---|---|

| Kernprinzip | Elektromagnetische Induktion & Joule-Erwärmung |

| Heizmethode | Berührungslose, interne Erwärmung durch induzierte Wirbelströme |

| Schlüsselkomponenten | Induktionsspule, Tiegel, Hochfrequenz-Stromversorgung |

| Hauptvorteil | Schnelles Schmelzen, ausgezeichnete Homogenität, hohe Reinheit, präzise Kontrolle |

| Materialeignung | Elektrisch leitfähige Metalle (z. B. Stahl, Kupfer, Aluminium) |

Bereit, überlegenes Metallschmelzen mit Präzision und Reinheit zu erzielen? KINTEKs fortschrittliche Induktionsofenlösungen nutzen unsere außergewöhnliche F&E und unsere eigene Fertigung, um die Leistung zu liefern, die Ihr Labor benötigt. Ob Sie ein Standard-System oder einen tiefgreifend angepassten Ofen für einzigartige experimentelle Anforderungen benötigen, unsere Expertise in den Bereichen Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphären- und CVD/PECVD-Systeme stellt sicher, dass wir die richtige Lösung für Sie haben. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Schmelzprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle