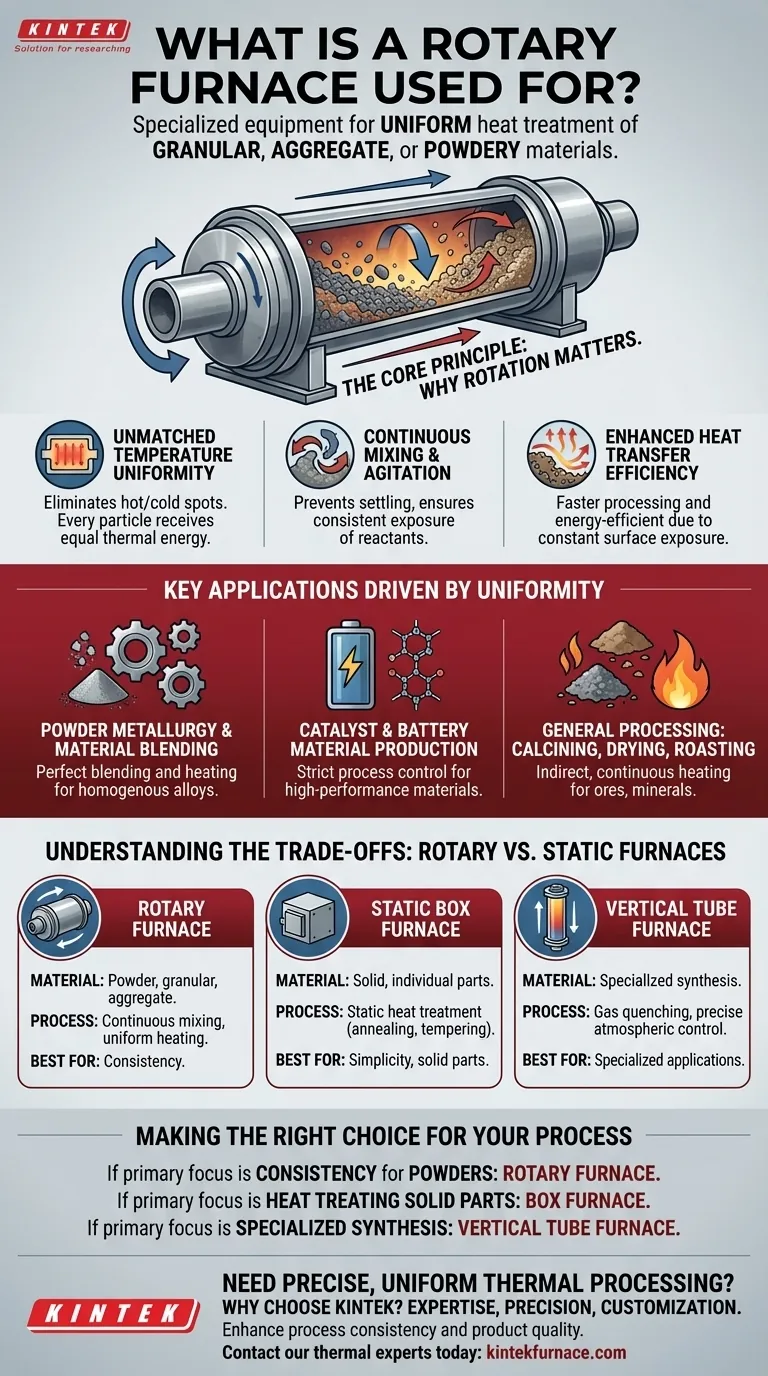

Im Kern ist ein Drehrohrofen ein Spezialgerät für die gleichmäßige Wärmebehandlung von körnigen, aggregierten oder pulverförmigen Materialien. Sein definierendes Merkmal – eine rotierende zylindrische Kammer – stellt sicher, dass jedes Partikel identisch behandelt wird, was es für Anwendungen in der Pulvermetallurgie, chemischen Reaktionen, der Katalysatorproduktion und der Herstellung fortschrittlicher Batteriematerialien unerlässlich macht.

Der grundlegende Vorteil eines Drehrohrofens ist nicht nur das Erhitzen, sondern das gleichmäßige Erhitzen durch kontinuierliche Bewegung. Im Gegensatz zu einem statischen Ofen, bei dem Materialien heiße oder kalte Stellen aufweisen können, garantiert die Rotation eine konsistente thermische Exposition, Mischung und letztendlich ein qualitativ hochwertigeres und vorhersehbareres Endprodukt.

Das Grundprinzip: Warum Rotation wichtig ist

Der Wert eines Drehrohrofens ergibt sich direkt aus seiner Drehbewegung. Diese einfache mechanische Funktion bietet drei kritische Prozessvorteile, die statische Öfen nicht bieten können.

Unübertroffene Temperaturhomogenität

Das kontinuierliche Wälzen des Materials in der Kammer eliminiert heiße und kalte Stellen. Dies stellt sicher, dass jedes Granulat oder Partikel die gleiche Menge an thermischer Energie erhält, was für empfindliche Prozesse von entscheidender Bedeutung ist.

Dieses Maß an Gleichmäßigkeit ist unerlässlich für Anwendungen wie das Rösten von Katalysatoren, bei dem eine ungleichmäßige Erwärmung zu einem inkonsistenten oder unwirksamen Endprodukt führen kann.

Kontinuierliches Mischen und Rühren

Bei Prozessen, die chemische Reaktionen oder das Mischen verschiedener Pulver beinhalten, sorgt die Drehbewegung für eine konstante, sanfte Durchmischung.

Diese Wirkung verhindert das Absetzen dichterer Materialien und stellt sicher, dass alle Reaktanten konstant miteinander und mit der Ofenatmosphäre in Kontakt kommen, was zu vollständigeren und homogeneren Reaktionen führt.

Gesteigerte Wärmeübertragungseffizienz

Indem ständig neue Oberflächen der Wärmequelle ausgesetzt werden, verbessert die Wälzbewegung die Wärmeübertragung erheblich. Dies kann zu schnelleren Prozesszeiten und einem energieeffizienteren Betrieb führen, verglichen mit dem Erhitzen eines statischen Materialhaufens.

Wichtige Anwendungen, die durch Gleichmäßigkeit bestimmt werden

Die einzigartigen Fähigkeiten eines Drehrohrofens machen ihn zur idealen Wahl für mehrere wichtige industrielle und Forschungsanwendungen, bei denen Konsistenz von größter Bedeutung ist.

Pulvermetallurgie und Materialmischung

In der Pulvermetallurgie müssen verschiedene Metallpulver perfekt erhitzt und gemischt werden, um eine homogene Legierung zu erzeugen. Der Drehrohrofen erledigt beide Aufgaben gleichzeitig und gewährleistet ein konsistentes Misch- und Temperaturprofil.

Katalysator- und Batteriematerialproduktion

Die Leistung von Katalysatoren und Lithium-Batteriekomponenten hängt stark von ihrer präzisen chemischen und physikalischen Struktur ab, die während der Wärmebehandlung entsteht. Ein Drehrohrofen bietet die strenge Prozesskontrolle, die erforderlich ist, um diese Hochleistungsmaterialien zuverlässig herzustellen.

Allgemeine Verarbeitung: Kalzinieren, Trocknen und Rösten

Ein Drehrohrofen wird auch für allgemeinere Prozesse wie das Kalzinieren, Rösten oder Trocknen von losem oder aggregiertem Material verwendet. Dazu gehören Erze, Mineralien und andere Rohstoffe, die indirekt und kontinuierlich erhitzt werden müssen.

Die Abwägungen verstehen: Drehrohrofen vs. Statischer Ofen

Die Wahl eines Ofens besteht nicht darin, den „besten“ zu finden, sondern den richtigen für ein bestimmtes Material und einen bestimmten Prozess. Die wichtigste Alternative zum Drehrohrofen ist ein statischer Kastenthermofen.

Wann man einen Drehrohrofen wählen sollte

Ein Drehrohrofen ist die überlegene Wahl, wenn Ihr Material ein Pulver, Granulat oder Aggregat ist. Er ist nicht verhandelbar, wenn Ihr Prozess kontinuierliches Mischen erfordert oder wenn absolute Temperaturhomogenität über die gesamte Materialcharge für das Ergebnis entscheidend ist.

Wann ein Kastenthermofen besser geeignet ist

Ein Kastenthermofen ist für die Wärmebehandlung von festen, einzelnen Teilen oder Materialien konzipiert, die statisch bleiben müssen. Er eignet sich hervorragend für Prozesse wie das Glühen, Vergüten oder Abschrecken kleiner Stahlkomponenten oder das Sintern von Keramikteilen, bei denen Bewegung schädlich wäre.

Die Nische des vertikalen Rohrofens

Ein vertikaler Rohrofen bedient noch spezialisiertere Anwendungen. Er wird häufig für Prozesse wie Gasabschrecktests, spezifische chemische Synthesen oder Reinigungen verwendet, bei denen eine vertikale Ausrichtung und eine präzise Atmosphärenkontrolle die wichtigsten Faktoren sind.

Die richtige Wahl für Ihren Prozess treffen

Ihr Material und Ihr Endziel bestimmen die richtige Technologie. Nutzen Sie diese Richtlinien, um eine klare Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz für Pulver oder Granulate liegt: Ein Drehrohrofen ist die definitive Wahl, um eine gleichmäßige Erwärmung und Mischung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung fester, einzelner Teile liegt: Ein Kastenthermofen bietet eine einfachere und effektivere Lösung für die statische Chargenverarbeitung.

- Wenn Ihr Hauptaugenmerk auf spezialisierter Synthese oder Gasphasenreaktionen liegt: Ein vertikaler Rohrofen ist wahrscheinlich für Ihre spezifischen Anwendungsanforderungen konzipiert.

Letztendlich hängt die Auswahl des richtigen Ofens davon ab, die Kernfunktion der Anlage – dynamische Rotation oder einfache Stasis – mit der physischen Beschaffenheit Ihres Materials und Ihren Verarbeitungszielen abzugleichen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Schlüsselanwendung |

|---|---|---|

| Rotierende Kammer | Gleichmäßige Temperatur & Mischung | Pulvermetallurgie |

| Kontinuierliches Wälzen | Verbesserte Wärmeübertragung | Katalysatorherstellung |

| Sanftes Rühren | Verhindert Materialabsetzung | Herstellung von Batteriematerialien |

Benötigen Sie eine präzise, gleichmäßige thermische Verarbeitung für Ihre Materialien?

Die Qualität Ihrer Forschung und Produktion hängt von einer konsistenten und zuverlässigen Wärmebehandlung ab. Die fortschrittlichen Drehrohröfen von KINTEK sind darauf ausgelegt, unübertroffene Temperaturhomogenität und Mischung für Ihre körnigen oder pulverförmigen Materialien zu liefern.

Warum KINTEK wählen?

- Expertise bei thermischen Lösungen: Wir nutzen außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten.

- Präzisionskonstruktion: Unsere Drehrohröfen sind für kritische Anwendungen in der Pulvermetallurgie, chemischen Synthese und fortschrittlichen Materialproduktion konzipiert.

- Tiefgreifende Anpassung: Wir gehen über Standardprodukte hinaus. Unsere starke Anpassungsfähigkeit ermöglicht es uns, einen Ofen auf Ihre einzigartigen experimentellen oder Produktionsanforderungen zuzuschneiden.

Bereit, die Konsistenz Ihres Prozesses und die Produktqualität zu verbessern?

Kontaktieren Sie noch heute unsere thermischen Experten, um zu besprechen, wie ein KINTEK Drehrohrofen die Lösung für Sie sein kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung