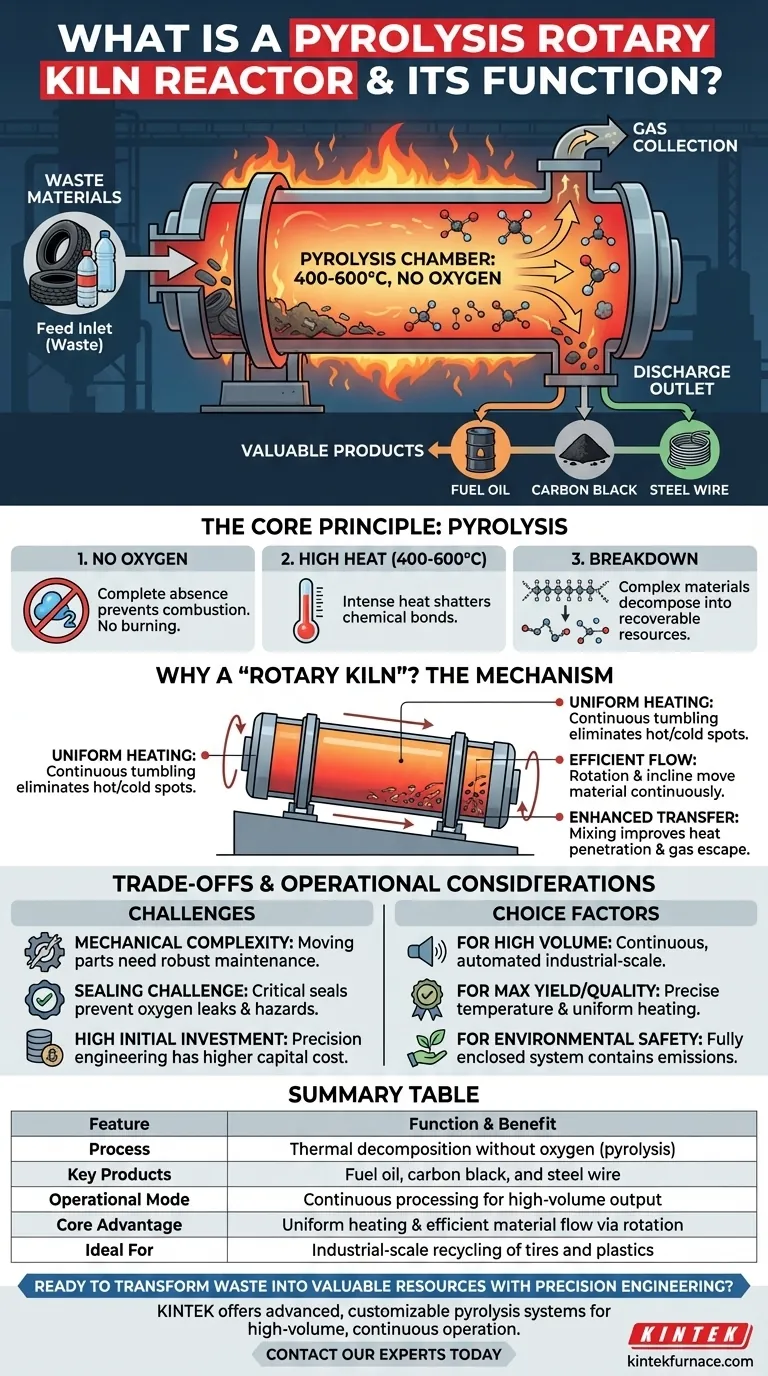

Im Wesentlichen ist ein Pyrolyse-Drehrohrreaktor ein spezialisierter Industrieofen, der zur Umwandlung von Abfallmaterialien wie Altreifen oder Kunststoffen in wertvolle Produkte entwickelt wurde. Er fungiert als zentrale Kammer für die Pyrolyse – ein Prozess der thermischen Zersetzung bei hoher Temperatur, der in einer vollständig sauerstofffreien Umgebung stattfindet. Diese kontrollierte Erwärmung zersetzt komplexe Materialien ohne Verbrennung in Heizöl, Ruß und Stahldraht.

Ein Pyrolyse-Drehrohr verwendet kontinuierliche Rotation und präzise kontrollierte Wärme in einem sauerstoffarmen Behälter, um Abfallmaterialien effizient und gleichmäßig zu zersetzen, um eine vollständige chemische Umwandlung in rückgewinnbare Ressourcen zu gewährleisten, anstatt sie einfach zu verbrennen.

Das Kernprinzip: Wie Pyrolyse funktioniert

Um den Reaktor zu verstehen, muss man zunächst den Prozess verstehen, für den er gebaut ist. Pyrolyse ist eine spezifische Art der thermochemischen Zersetzung, die sich grundlegend vom Verbrennen unterscheidet.

Definition der Pyrolyse

Pyrolyse ist das Erhitzen eines Materials auf eine sehr hohe Temperatur in völliger Abwesenheit von Sauerstoff. Da kein Sauerstoff vorhanden ist, verbrennt das Material nicht und entzündet sich nicht. Stattdessen brechen die intensiven Hitze die chemischen Bindungen innerhalb des Materials selbst auf.

Die Rolle der hohen Temperatur

Der Reaktor erhitzt das Material, typischerweise Altreifen oder Kunststoffe, auf Temperaturen zwischen 400 und 600 Grad Celsius. Dieses Hitzenniveau liefert die Energie, die benötigt wird, um langkettige Polymermoleküle in kleinere, wertvollere Kohlenwasserstoffe aufzuspalten.

Die kritische sauerstofffreie Umgebung

Dies ist der wichtigste Faktor. Durch den Ausschluss von Sauerstoff stellt der Reaktor sicher, dass sich das Material in seine Bestandteile (Gase, Flüssigkeiten und Feststoffe) zersetzt, die gesammelt werden können. Wäre Sauerstoff vorhanden, würde das Material einfach verbrennen und Asche, Rauch und einen Bruchteil der rückgewinnbaren Energie produzieren.

Warum ein "Drehrohr" das ideale Design ist

Das Design des Reaktors ist nicht willkürlich; die rotierende, zylindrische Form ist darauf ausgelegt, den Pyrolyseprozess zu perfektionieren. Seine Funktion wird durch drei wichtige mechanische Vorteile bestimmt.

Gewährleistung einer gleichmäßigen Erwärmung

Die langsame, kontinuierliche Rotation des Ofens ist entscheidend. Sie wälzt das Material ständig um, wodurch sichergestellt wird, dass jeder Teil davon gleichmäßig der Wärmequelle ausgesetzt ist. Dies eliminiert heiße und kalte Stellen, was zu einer gründlichen und vollständigen chemischen Zersetzung führt und die Ausbeute an wertvollen Produkten maximiert.

Ermöglichung eines effizienten Materialflusses

Der Ofen ist leicht geneigt montiert. Während er sich dreht, bewegen die Schwerkraft und die Wälzbewegung das Material automatisch und kontinuierlich vom Einlassende am oberen Ende zum Auslassende am unteren Ende. Dies verhindert Verstopfungen und ermöglicht einen kontinuierlichen Betrieb.

Verbesserung des Wärme- und Stoffübergangs

Die durch die Rotation verursachte Mischwirkung verbessert die Effizienz erheblich. Sie ermöglicht es den während der Pyrolyse freigesetzten flüchtigen Gasen, leicht aus dem festen Material zu entweichen, und stellt sicher, dass die Wärme schnell und gleichmäßig in die gesamte Charge eindringen kann.

Verständnis der Kompromisse

Obwohl das Drehrohrdesign sehr effektiv ist, hat es spezifische betriebliche Überlegungen, die wichtig zu verstehen sind. Seine Effizienzvorteile gehen mit inhärenten Komplexitäten einher.

Mechanische Komplexität

Im Gegensatz zu einem statischen Reaktor verfügt ein Drehrohr über zahlreiche bewegliche Teile, darunter das Antriebssystem, Stützrollen und Lager. Diese Komponenten unterliegen aufgrund des kontinuierlichen Betriebs bei hohen Temperaturen Verschleiß und erfordern einen robusten präventiven Wartungsplan.

Die Herausforderung der Abdichtung

Die Aufrechterhaltung einer perfekt abgedichteten, sauerstofffreien Umgebung in einem großen, rotierenden Behälter ist eine erhebliche technische Herausforderung. Die Dichtungen an den Einlass- und Auslassenden sind kritische Fehlerpunkte und müssen sorgfältig gewartet werden, um Sauerstofflecks zu verhindern, die den Pyrolyseprozess beeinträchtigen und Sicherheitsrisiken schaffen würden.

Hohe Anfangsinvestition

Die robuste Konstruktion, die Präzisionstechnik und die komplexen mechanischen Systeme eines Pyrolyse-Drehrohrreaktors führen typischerweise zu höheren Anfangsinvestitionskosten im Vergleich zu einfacheren, weniger effizienten Chargensystemen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Pyrolyse-Drehrohrreaktor sollte auf Ihren betrieblichen Prioritäten basieren.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher, volumenstarker Verarbeitung liegt: Der automatisierte Materialfluss und das robuste Design machen ihn zur überlegenen Wahl für die industrielle Abfallumwandlung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Produktausbeute und -qualität liegt: Die präzise Temperaturregelung und gleichmäßige Erwärmung, die dieses Design bietet, gewährleisten die vollständigste und konsistenteste Pyrolyse-Reaktion.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Sicherheit liegt: Das vollständig geschlossene System bietet die beste Methode zur Eindämmung und Verwaltung von Emissionen und übertrifft damit offene oder weniger kontrollierte Alternativen bei weitem.

Letztendlich ist der Pyrolyse-Drehrohrreaktor ein leistungsfähiges Werkzeug, das eine Abfallbelastung in eine wertvolle Ressource verwandelt.

Zusammenfassungstabelle:

| Merkmal | Funktion & Nutzen |

|---|---|

| Prozess | Thermische Zersetzung ohne Sauerstoff (Pyrolyse) |

| Hauptprodukte | Heizöl, Ruß und Stahldraht |

| Betriebsmodus | Kontinuierliche Verarbeitung für hohe Stückzahlen |

| Hauptvorteil | Gleichmäßige Erwärmung & effizienter Materialfluss durch Rotation |

| Ideal für | Industrielle Wiederverwertung von Reifen und Kunststoffen |

Sind Sie bereit, Abfall mit Präzisionstechnik in wertvolle Ressourcen zu verwandeln?

Mit fundierter F&E und Fertigung bietet KINTEK fortschrittliche, anpassbare Pyrolysesysteme, einschließlich robuster Drehrohrreaktoren. Unsere Lösungen sind für den volumenstarken, kontinuierlichen Betrieb konzipiert und gewährleisten maximale Ausbeute und Effizienz für Ihre spezifischen Bedürfnisse.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre Ziele bei der Abfallumwandlung zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist das Funktionsprinzip eines Pyrolyse-Drehrohrreaktors? Effiziente Abfall-zu-Energie-Umwandlung

- Was sind die Schlüsselkomponenten und Parameter eines Drehrohrofens? Optimieren Sie Ihre Hochtemperaturprozesse

- Warum müssen bei der Schmelze von Sphäroguss in einem Drehrohrofen eine präzise Temperaturmessung und eine Obergrenzenregelung implementiert werden?

- Wie schneidet ein Drehrohrofen im Vergleich zu einem Festbett-Ofen für Pulver ab? Optimierung der Gleichmäßigkeit in der Großserienproduktion

- Was sind die Vorteile eines Drehrohrofens für Bioreduktionsmittel? Erreichen Sie gleichmäßige Qualität und Skalierbarkeit im industriellen Maßstab