Im Wesentlichen ist ein Dentalofen ein Hochtemperaturofen, der verwendet wird, um keramische Materialien wie Porzellan und Zirkonoxid in ihren endgültigen, gehärteten Zustand zu verarbeiten. Er ist ein unverzichtbares Gerät in jedem Dentallabor zur Herstellung haltbarer und ästhetischer Zahnrestaurationen, einschließlich Kronen, Brücken, Veneers und Inlays.

Ein Dentalofen ist nicht einfach nur ein Ofen; er ist ein Präzisionsinstrument. Seine Hauptfunktion besteht darin, rohe, verarbeitbare Dentalmaterialien in endgültige, hochfeste Prothesen umzuwandeln, indem über einen bestimmten Zeitraum sorgfältig kontrollierte Hitze und manchmal auch Druck angewendet werden.

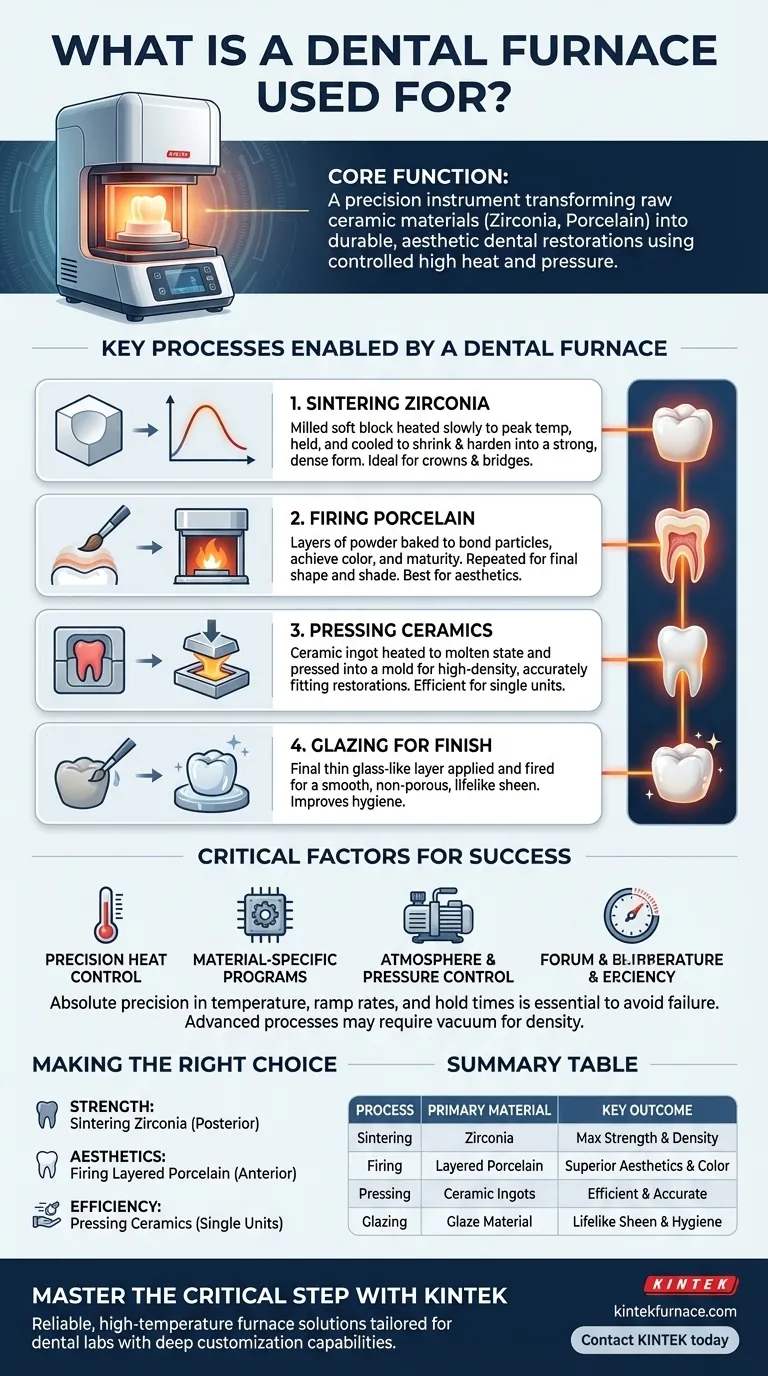

Die Kernfunktion: Vom Rohmaterial zur fertigen Restauration

Ein Dentalofen ist das entscheidende Bindeglied zwischen einer digital entworfenen oder manuell geformten Restauration und dem Endprodukt, das im Mund eines Patienten platziert werden kann. Der Prozess verändert die physikalischen Eigenschaften des Materials grundlegend.

Transformation keramischer Materialien

Restaurationen beginnen oft als weicher, kreideartiger Zirkonoxidblock oder als Schichten von Porzellanpulver. In diesem Anfangszustand ist das Material leicht zu fräsen oder zu formen, aber es fehlen ihm die notwendigen Festigkeits- und Ästhetikeigenschaften für den klinischen Einsatz.

Die Rolle extremer Hitze

Der Ofen wendet präzise kontrollierte Hitze an, die oft 1.500 °C (2.732 °F) übersteigt. Diese thermische Energie bewirkt, dass die Partikel innerhalb der Keramik miteinander verschmelzen, sich verdichten und kristallisieren, wodurch die schwache vorgesinterte Form in eine harte, dauerhafte und permanente Restauration umgewandelt wird.

Schlüsselprozesse, die durch einen Dentalofen ermöglicht werden

Verschiedene Materialien und gewünschte Ergebnisse erfordern spezifische Heizprogramme. Ein Ofen ist darauf ausgelegt, diese Prozesse mit hoher Genauigkeit auszuführen.

Sintern von Zirkonoxid

Sintern ist der primäre Prozess, der für Zirkonoxidrestaurationen verwendet wird. Nachdem eine Krone oder Brücke aus einem Zirkonoxidblock gefräst wurde, wird sie in den Ofen gelegt. Der Sinterzyklus erwärmt das Material langsam auf eine bestimmte Spitzentemperatur, hält es dort und kühlt es dann ab, wodurch es schrumpft und zu einer dichten, unglaublich starken Endform aushärtet.

Brennen von Porzellan

Porzellanrestaurationen werden oft in Schichten aus Pulver, gemischt mit einer Flüssigkeit, aufgebaut. Jede Schicht wird im Ofen „gebrannt“, um die Partikel miteinander zu verbinden und eine ordnungsgemäße Haftung, Reife und Farbe zu erzielen. Dieser Prozess wird wiederholt, bis die endgültige Form und Farbe der Restauration erreicht ist.

Pressen von Keramik

Für gepresste Keramikrestaurationen wird ein Wachsmodell der Restauration erstellt und in ein Einbettmaterial eingeschlossen. Dieses wird dann in einen Pressofen gelegt. Ein Keramik-Ingot wird erhitzt, bis er geschmolzen ist, und dann in die Form gepresst, wodurch eine sehr dichte und passgenaue Restauration entsteht.

Glasieren für ein endgültiges Finish

Das Glasieren ist der letzte Schritt für die meisten Keramikrestaurationen. Die Restauration wird mit einer dünnen Schicht aus glasartigem Material überzogen und kurz im Ofen gebrannt. Dies erzeugt einen glatten, porenfreien und lebensechten Glanz auf der Oberfläche, der sowohl die Ästhetik als auch die Hygiene verbessert.

Die kritischen Faktoren und Kompromisse verstehen

Der Erfolg einer Keramikrestauration hängt direkt von der Qualität und Genauigkeit des Wärmebehandlungsprozesses ab. Fehlmanagement in dieser Phase ist eine häufige Ursache für Misserfolge.

Die Notwendigkeit absoluter Präzision

Inkonsistente oder ungenaue Temperaturen können eine Restauration ruinieren. Wenn die Hitze zu niedrig ist, sintert oder reift das Material nicht vollständig, was zu einem schwachen Produkt führt. Ist sie zu hoch, kann das Material schmelzen, seine Form verlieren oder sich verfärben, was erhebliche Zeit und Kosten verursacht.

Materialspezifische Programme

Es gibt keinen universellen Heizzyklus. Verschiedene Keramiksysteme (z. B. Zirkonoxid versus Lithiumdisilikat versus geschichtetes Porzellan) haben einzigartige Anforderungen an Anstiegsraten (wie schnell die Temperatur steigt), Haltezeiten und Spitzentemperaturen. Der Ofen muss programmierbar sein, um diese Variabilität zu bewältigen.

Atmosphären- und Druckkontrolle

Einige fortgeschrittene Prozesse erfordern nicht nur Temperaturkontrolle, sondern auch Druck oder Vakuum. Ein Vakuum wird oft während des Porzellanbrennens verwendet, um Luftblasen zu entfernen und die endgültige Dichte und Transluzenz des Materials zu erhöhen.

Die richtige Wahl für Ihren Prozess treffen

Der spezifische Ofenprozess, den Sie verwenden, wird durch das ausgewählte Material und die klinischen Anforderungen der Restauration bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Das Sintern von Zirkonoxid ist der wesentliche Prozess zur Herstellung robuster posteriorer Kronen und mehrgliedriger Brücken.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Ästhetik liegt: Das Brennen von geschichtetem Porzellan ist entscheidend, um die nuancierte Transluzenz und Farbtiefe zu erreichen, die für anteriore Veneers und Kronen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Genauigkeit für Einzelzähne liegt: Das Pressen von Keramik bietet eine äußerst zuverlässige und reproduzierbare Methode zur Herstellung passgenauer Inlays, Onlays und Kronen.

Letztendlich ist die Beherrschung des Dentalofens grundlegend für die Herstellung konsistenter, hochwertiger Keramikrestaurationen.

Zusammenfassungstabelle:

| Prozess | Primäres Material | Schlüsselergebnis |

|---|---|---|

| Sintern | Zirkonoxid | Maximale Festigkeit & Dichte für Kronen/Brücken |

| Brennen | Geschichtetes Porzellan | Überragende Ästhetik & Farbe für Veneers/Kronen |

| Pressen | Keramik-Ingots | Effiziente, präzise Einzelzahnrestaurationen |

| Glasieren | Glasurmaterial | Lebensechter Glanz & verbesserte Hygiene |

Meistern Sie den letzten, kritischsten Schritt zur Herstellung perfekter Zahnrestaurationen.

Bei KINTEK verstehen wir, dass Ihr Ofen das Herzstück Ihres Dentallabors ist. Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir fortschrittliche Hochtemperaturofenlösungen, die auf Dentallabore zugeschnitten sind. Unsere Produktlinie, einschließlich präziser Sinter- und Pressöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Material- und Workflow-Anforderungen präzise zu erfüllen.

Kontaktieren Sie KINTELK noch heute, um zu besprechen, wie unsere zuverlässigen Dentalöfen die Festigkeit, Ästhetik und Konsistenz Ihrer Kronen, Brücken und Veneers verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen