Jenseits des Dentallabors und der Werkbank des Juweliers sind Zirkonoxid-Sinteröfen kritische Werkzeuge in einer Reihe von fortschrittlichen Fertigungssektoren. Diese Branchen, darunter Luft- und Raumfahrt, Elektronik und Biomedizintechnik, nutzen die einzigartigen Eigenschaften von gesintertem Zirkonoxid – nämlich seine außergewöhnliche Festigkeit, thermische Beständigkeit und Biokompatibilität – für hochleistungsfähige, missionskritische Komponenten.

Die Präsenz eines Zirkonoxid-Sinterofens in einem Betrieb signalisiert nicht nur den Fokus auf ein Gerät, sondern auf einen Materialumwandlungsprozess. Es deutet auf die Notwendigkeit hin, die extremen Leistungseigenschaften keramischer Materialien freizusetzen, bei denen herkömmliche Metalle oder Kunststoffe versagen würden.

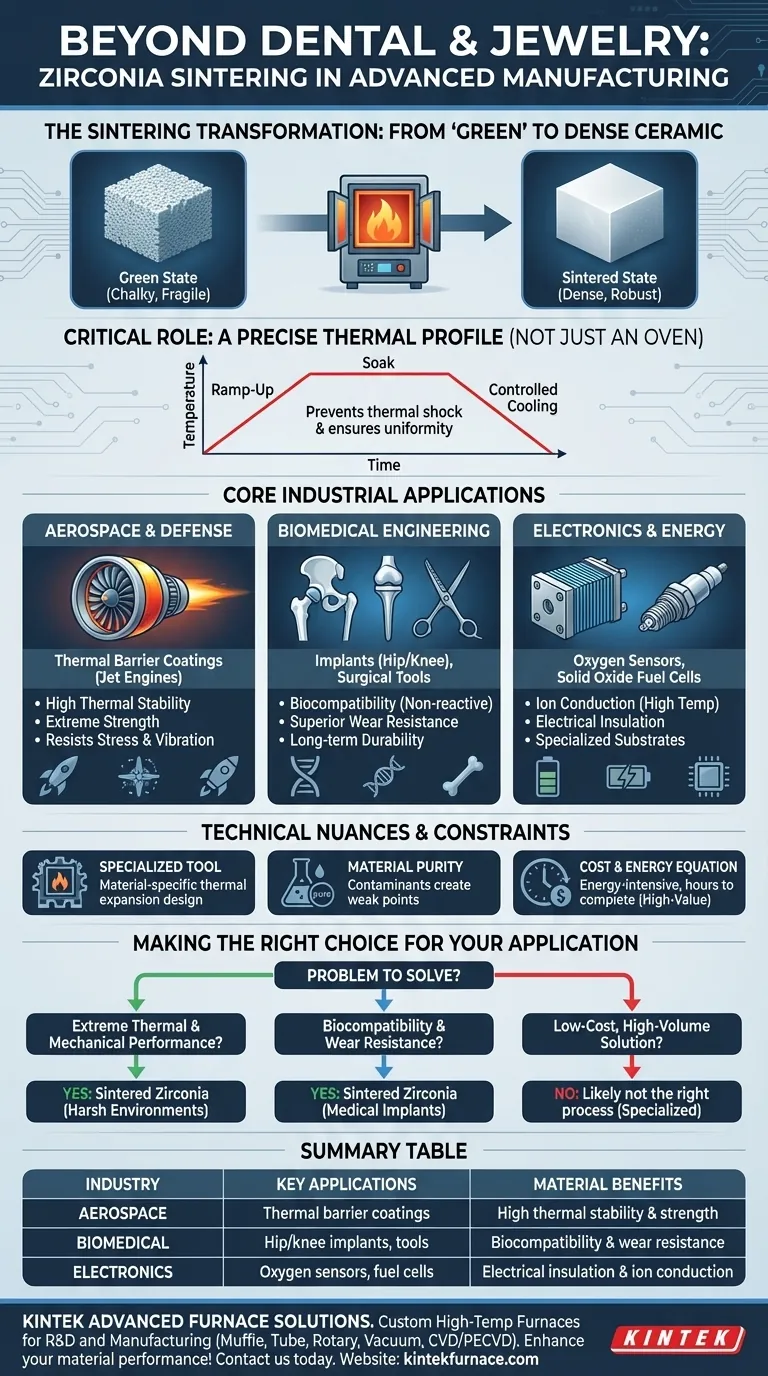

Warum Zirkonoxid Sintern Erfordert

Um die Rolle des Ofens zu verstehen, muss man zuerst das Material verstehen. Zirkonoxidkomponenten beginnen nicht als massiver Block; sie beginnen als komprimiertes Pulver.

Die Umwandlung von „Grün“ zu Dicht

In seiner anfänglichen, vor dem Sintern liegenden Form – oft als „Grünzustand“ bezeichnet – ist ein Zirkonoxidteil kreidig und zerbrechlich. Es hat die gewünschte Form, aber nicht die strukturelle Integrität, die für irgendeine funktionale Anwendung erforderlich ist.

Das Sintern ist der thermische Prozess, der dieses schwache Teil in eine vollständig dichte, robuste Keramik umwandelt. Der Ofen erhitzt das Material auf eine hohe Temperatur, unterhalb seines Schmelzpunkts, wodurch die einzelnen Zirkonoxidpartikel miteinander verschmelzen.

Die Kritische Rolle des Thermischen Profils

Ein Zirkonoxid-Sinterofen ist mehr als nur ein Hochtemperaturofen. Er führt ein präzises, vorprogrammiertes thermisches Profil aus. Dieses umfasst einen kontrollierten Temperaturanstieg, eine spezifische „Haltezeit“ bei Spitzentemperatur und eine sorgfältig gesteuerte Abkühlphase, um thermischen Schock und Rissbildung zu verhindern.

Kernindustrielle Anwendungen

Die Einführung des Zirkonoxid-Sinterns wird vollständig durch die Endeigenschaften des gesinterten Teils bestimmt. Verschiedene Industrien nutzen verschiedene Aspekte dieses vielseitigen Materials.

Luft- und Raumfahrt und Verteidigung: Widerstandsfähigkeit gegen extreme Umgebungen

In der Luft- und Raumfahrt müssen Materialien unglaublichem Druck, Vibrationen und Temperaturgradienten standhalten. Die hohe thermische Stabilität und Festigkeit von gesintertem Zirkonoxid machen es zu einem idealen Material für thermische Barrierebeschichtungen auf Strahltriebwerksschaufeln, wodurch die darunter liegenden Metalllegierungen vor extremer Hitze geschützt werden.

Biomedizintechnik: Biokompatibilität und Haltbarkeit

Über Zahnkronen hinaus sind Biokompatibilität (es reagiert nicht mit Körpergewebe) und überlegene Verschleißfestigkeit von Zirkonoxid ein bevorzugtes Material für fortschrittliche medizinische Implantate. Dazu gehören Komponenten für Hüft- und Knieprothesen, bei denen die Langzeit-Haltbarkeit von größter Bedeutung ist.

Elektronik und Energie: Isolierung und Ionenleitung

Zirkonoxid ist ein ausgezeichneter elektrischer Isolator, wird aber, wenn es mit bestimmten Elementen dotiert ist, bei hohen Temperaturen zu einem effektiven Ionenleiter. Diese einzigartige Dualität macht es unerlässlich für die Herstellung von Sauerstoffsensoren (verwendet in Automobilabgassystemen), Festoxid-Brennstoffzellen und isolierenden Substraten für spezialisierte elektronische Schaltungen.

Verständnis der Technischen Nuancen

Obwohl leistungsstark, ist der Zirkonoxid-Sinterprozess keine universelle Lösung und unterliegt spezifischen Einschränkungen, die seine Verwendung definieren.

Ein Spezialwerkzeug, Kein Generischer Ofen

Man kann nicht einfach irgendeinen Hochtemperaturofen für Zirkonoxid verwenden. Zirkonoxid-spezifische Öfen sind für die einzigartigen Wärmeausdehnungseigenschaften des Materials ausgelegt, um eine gleichmäßige Erwärmung und Abkühlung zu gewährleisten und eine konsistente Dichte zu erreichen sowie katastrophales Versagen des Teils zu verhindern.

Materialreinheit ist Entscheidend

Die Leistung einer gesinterten Zirkonoxidkomponente ist sehr empfindlich gegenüber der Reinheit des Ausgangspulvers. Verunreinigungen können Schwachstellen in der endgültigen Keramikstruktur erzeugen, was zu einem vorzeitigen Ausfall in einer kritischen Anwendung wie einem Motor oder einem medizinischen Implantat führt.

Die Kosten- und Energiegleichung

Das Sintern ist ein energieintensiver Prozess, dessen Abschluss viele Stunden dauern kann. Dieser Kosten- und Zeitaufwand bedeutet, dass es fast ausschließlich für hochwertige Komponenten reserviert ist, bei denen die Leistungsanforderungen die Kosten rechtfertigen.

Die Richtige Wahl für Ihre Anwendung Treffen

Ob Sie diese Technologie erkunden sollten, hängt ausschließlich von dem Problem ab, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf extremer thermischer und mechanischer Leistung liegt: Gesintertes Zirkonoxid ist ein führender Kandidat für Komponenten, die in rauen Hochtemperaturanwendungen arbeiten müssen, in denen Metalle sich verformen oder zersetzen würden.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und Verschleißfestigkeit liegt: Dieses Material ist eine ausgezeichnete Wahl für medizinische Implantate oder chirurgische Instrumente, die langfristige Stabilität und Nichtreaktivität im menschlichen Körper erfordern.

- Wenn Ihr Hauptaugenmerk auf der Suche nach einer kostengünstigen Lösung für hohe Stückzahlen liegt: Das Zirkonoxid-Sintern ist wahrscheinlich nicht der richtige Prozess, da seine Energie-, Zeit- und Geräte-Kosten auf spezialisierte Hochleistungsanwendungen ausgerichtet sind.

Letztendlich ist die Entscheidung für die Verwendung eines Zirkonoxid-Sinterofens eine Entscheidung für die Arbeit mit einer der fähigsten technischen Keramiken, die heute verfügbar ist.

Zusammenfassungstabelle:

| Industrie | Wichtige Anwendungen | Materialvorteile |

|---|---|---|

| Luft- und Raumfahrt | Thermische Barrierebeschichtungen für Turbinenschaufeln | Hohe thermische Stabilität und Festigkeit |

| Biomedizin | Hüft- und Knieimplantate, chirurgische Instrumente | Biokompatibilität und Verschleißfestigkeit |

| Elektronik | Sauerstoffsensoren, Brennstoffzellen, Isoliermaterialien | Elektrische Isolierung und Ionenleitung |

KINTEK nutzt herausragende F&E und interne Fertigungskapazitäten, um vielfältige Labore mit fortschrittlichen Hochtemperaturofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Wenn Sie in der Luft- und Raumfahrt, der Biomedizin oder der Elektronik tätig sind und zuverlässige Zirkonoxid-Sinterlösungen benötigen, kontaktieren Sie uns noch heute, um Ihre Materialleistung und Effizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen