Kurz gesagt, Vakuumöfen werden am häufigsten von der Luft- und Raumfahrtindustrie, der Medizintechnik, der Automobilindustrie und der Elektronikindustrie eingesetzt. Sie sind unerlässlich für Prozesse wie Wärmebehandlung, Hartlöten und Sintern, bei denen die Vermeidung von Oxidation und Kontamination entscheidend für die Herstellung von Hochleistungs- und missionskritischen Komponenten ist.

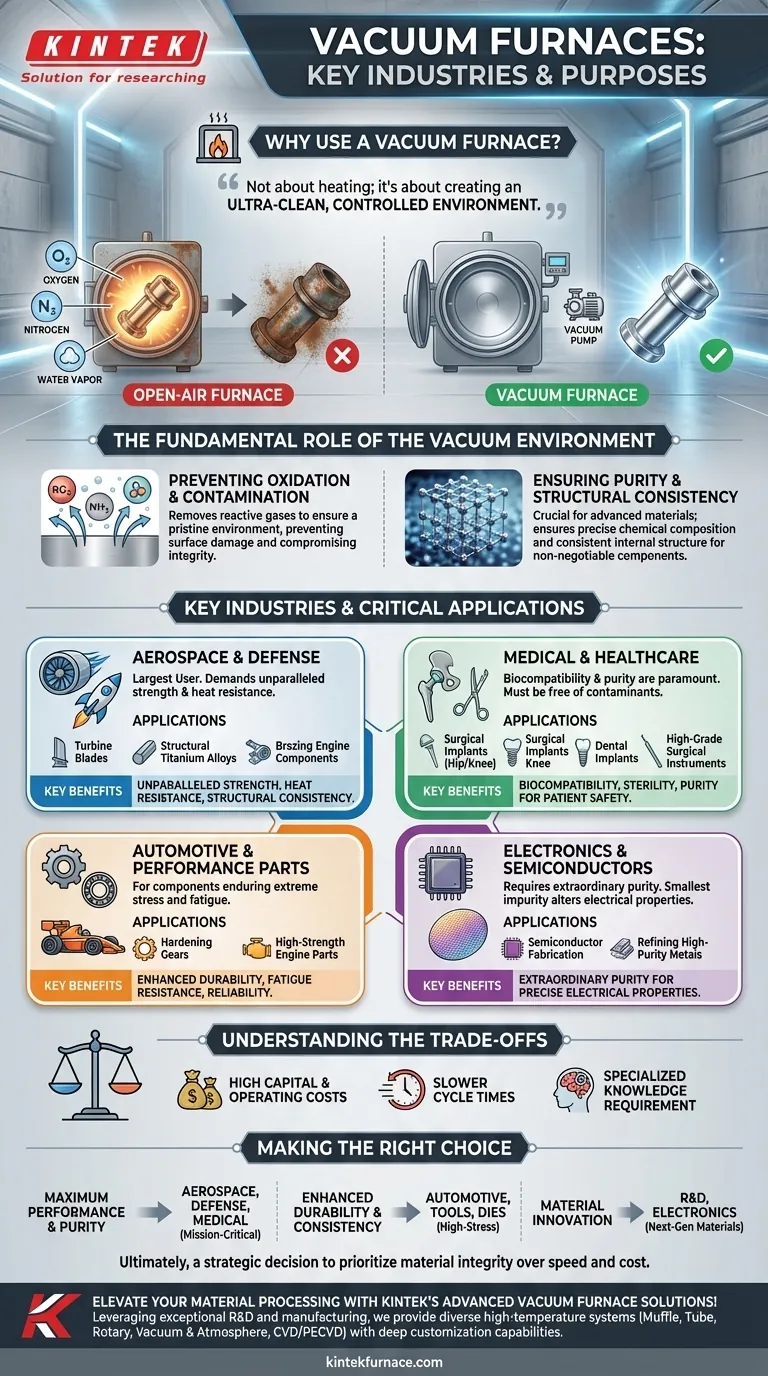

Die Entscheidung für einen Vakuumofen dreht sich nicht darum, ein Material zu erhitzen; es geht darum, eine ultrasaubere, kontrollierte Umgebung zu schaffen. Dies ermöglicht die Produktion von Komponenten mit metallurgischen Eigenschaften und einem Reinheitsgrad, der in einem Ofen mit offener Atmosphäre schlichtweg unmöglich zu erreichen wäre.

Die grundlegende Rolle der Vakuumumgebung

Bevor wir spezifische Industrien untersuchen, ist es entscheidend zu verstehen, warum ein Vakuum notwendig ist. Bei hohen Temperaturen sind reaktive Metalle und Legierungen sehr anfällig für Schäden durch atmosphärische Gase.

Vermeidung von Oxidation und Kontamination

Das Erhitzen eines Metalls in Gegenwart von Sauerstoff, selbst in Spuren, führt zu schneller Oxidation. Dies kann die Oberflächengüte, die strukturelle Integrität und die mechanischen Eigenschaften des Materials beeinträchtigen.

Ein Vakuumofen entfernt diese reaktiven Gase – hauptsächlich Sauerstoff, Stickstoff und Wasserdampf – aus der Heizkammer. Dies schafft eine makellose Umgebung und stellt sicher, dass das Material während des gesamten thermischen Zyklus unkontaminiert bleibt.

Gewährleistung von Reinheit und struktureller Konsistenz

Bei fortschrittlichen Materialien wie Superlegierungen oder Titan können selbst mikroskopische Verunreinigungen Schwachstellen im Endprodukt erzeugen.

Die Vakuumumgebung stellt sicher, dass die chemische Zusammensetzung der Legierung präzise bleibt und ihre innere Struktur perfekt konsistent ist. Dies ist unabdingbar für Komponenten, bei denen ein Versagen keine Option ist.

Schlüsselindustrien und ihre kritischen Anwendungen

Der Bedarf an diesem Maß an Kontrolle treibt die Einführung in mehreren risikoreichen Industrien voran. Jede nutzt Vakuumtechnologie, um spezifische, anspruchsvolle Herausforderungen zu lösen.

Luft- und Raumfahrt und Verteidigung

Dieser Sektor ist der größte Anwender von Vakuumöfen. Die extremen Betriebsbedingungen von Strahltriebwerken und strukturellen Flugzeugkomponenten erfordern Materialien mit unübertroffener Festigkeit und Hitzebeständigkeit.

Anwendungen umfassen die Wärmebehandlung von Turbinenschaufeln, das Altern von strukturellen Titanlegierungen und das Hartlöten komplexer Triebwerkskomponenten.

Medizin und Gesundheitswesen

Im medizinischen Bereich sind Biokompatibilität und Reinheit von größter Bedeutung. Jedes Material, das in den menschlichen Körper implantiert wird, muss frei von Verunreinigungen sein, die eine unerwünschte Reaktion hervorrufen könnten.

Vakuumöfen werden zur Herstellung von chirurgischen Implantaten (wie Hüft- und Kniegelenken), Zahnimplantaten und hochwertigen chirurgischen Instrumenten verwendet, um deren Sterilität, Festigkeit und Inertheit zu gewährleisten.

Automobil und Hochleistungs-Teile

Während die gesamte Automobilindustrie Wärmebehandlungen einsetzt, verlassen sich Hochleistungssegmente auf Vakuumöfen für Komponenten, die extremen Belastungen und Ermüdung standhalten müssen.

Dazu gehören das Härten von Zahnrädern, die Behandlung von Lagern und die Verarbeitung hochfester Teile für Renn- und Hochleistungsmotoren, wo Haltbarkeit und Zuverlässigkeit entscheidend sind.

Elektronik und Halbleiter

Die Herstellung von Halbleitern und fortschrittlicher Elektronik erfordert Materialien von außergewöhnlicher Reinheit. Selbst kleinste Verunreinigungen können die elektrischen Eigenschaften einer Komponente verändern.

Vakuumöfen werden für Prozesse wie die Halbleiterfertigung und die Raffination der hochreinen Metalle verwendet, die in fortschrittlichen elektronischen Geräten zum Einsatz kommen.

Abwägungen verstehen

Obwohl leistungsstark, sind Vakuumöfen keine Universallösung. Ihre Vorteile gehen mit erheblichen Überlegungen einher.

Hohe Kapital- und Betriebskosten

Vakuumöfen sind komplexe Maschinen, die im Vergleich zu ihren atmosphärischen Gegenstücken erheblich teurer in Anschaffung, Installation und Wartung sind. Die Energie, die zum Erzeugen und Aufrechterhalten eines Vakuums benötigt wird, erhöht die Betriebskosten.

Längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau verlängert jede Produktionszykluszeit erheblich. Dies macht Vakuumöfen weniger geeignet für die Massenproduktion mit geringen Margen, bei der Geschwindigkeit der Haupttreiber ist.

Anforderung an spezialisiertes Wissen

Der Betrieb und die Wartung eines Vakuumofens erfordert hochqualifizierte Techniker. Eine korrekte Programmierung, Lecksuche und Wartung sind entscheidend, um konsistente und zuverlässige Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, in einen Vakuumprozess zu investieren oder diesen zu spezifizieren, hängt vollständig von den erforderlichen Eigenschaften der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Reinheit liegt: Ein Vakuumofen ist unerlässlich für missionskritische Teile in der Luft- und Raumfahrt, Verteidigung und medizinischen Anwendungen, wo ein Versagen katastrophale Folgen hätte.

- Wenn Ihr Hauptaugenmerk auf erhöhter Haltbarkeit und Konsistenz liegt: Die Vakuumverarbeitung ist die überlegene Wahl für hochbelastete Automobilteile, Werkzeuge und Formen, bei denen Ermüdungsbeständigkeit und eine lange Lebensdauer entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf Materialinnovation liegt: Die kontrollierte Umgebung eines Vakuumofens ist unverzichtbar für Forschung und Entwicklung sowie Elektronik, da sie die Entwicklung von Legierungen und Materialien der nächsten Generation ermöglicht.

Letztendlich ist die Einführung der Vakuumofentechnologie eine strategische Entscheidung, um die Materialintegrität über Produktionsgeschwindigkeit und Kosten zu stellen.

Zusammenfassungstabelle:

| Industrie | Häufige Anwendungen | Hauptvorteile |

|---|---|---|

| Luft- & Raumfahrt & Verteidigung | Wärmebehandlung von Turbinenschaufeln, Alterung von Titanlegierungen, Hartlöten von Triebwerkskomponenten | Unübertroffene Festigkeit, Hitzebeständigkeit und strukturelle Konsistenz |

| Medizin & Gesundheitswesen | Herstellung von chirurgischen Implantaten, Zahnimplantaten, chirurgischen Instrumenten | Biokompatibilität, Sterilität und Reinheit für Patientensicherheit |

| Automobil & Hochleistungs-Teile | Härten von Zahnrädern, Behandeln von Lagern, Verarbeiten von hochfesten Motorteilen | Erhöhte Haltbarkeit, Ermüdungsbeständigkeit und Zuverlässigkeit |

| Elektronik & Halbleiter | Halbleiterfertigung, Raffination hochreiner Metalle | Außergewöhnliche Reinheit zur Gewährleistung präziser elektrischer Eigenschaften |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke individuelle Anpassungsmöglichkeiten unterstützt werden, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Luft- und Raumfahrt, Medizin, Automobilindustrie oder Elektronik tätig sind, unsere Lösungen gewährleisten ultrareine Umgebungen für überragende Reinheit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und zuverlässige, hochwertige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen