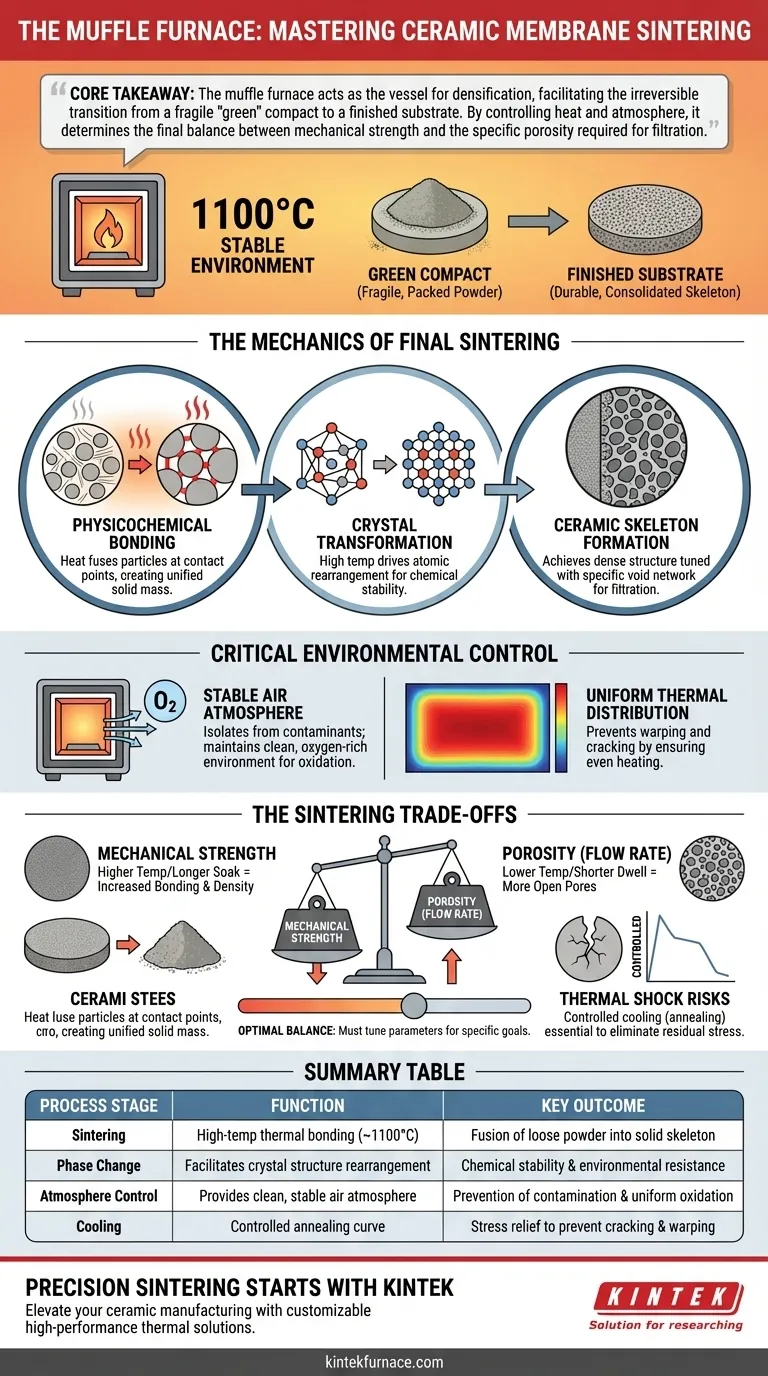

Die Hauptfunktion eines Hochtemperatur-Muffelofens in dieser Phase ist die Durchführung des kritischen Sinterprozesses. Insbesondere setzt er das keramische Material einer stabilen Hochtemperaturumgebung (typischerweise um 1100 °C) in einer Luftatmosphäre aus. Diese Wärmebehandlung löst die physikochemische Bindung und die Kristallumwandlung aus, die erforderlich sind, um lose Pulverpartikel in ein konsolidiertes, haltbares keramisches Gerüst umzuwandeln.

Kernbotschaft Der Muffelofen dient als Gefäß für die Verdichtung und ermöglicht den irreversiblen Übergang von einem zerbrechlichen „Grünling“ zu einem fertigen Substrat. Durch die Kontrolle von Wärme und Atmosphäre bestimmt er das endgültige Gleichgewicht zwischen mechanischer Festigkeit und der spezifischen Porosität, die für die Filtration erforderlich ist.

Die Mechanik des Endsinterns

Die Endvorbereitungsphase dient nicht nur dem Trocknen oder Härten, sondern der grundlegenden Veränderung der Materialstruktur auf mikroskopischer Ebene.

Physikochemische Bindung

Vor dem Eintritt in den Ofen ist das Substrat im Wesentlichen ein gepacktes Pulver, das durch schwache Kräfte zusammengehalten wird. Der Muffelofen liefert die thermische Energie, die zur Verschmelzung dieser Partikel benötigt wird.

Diese Wärme initiiert eine Reaktion, bei der die Kontaktpunkte zwischen den Partikeln miteinander verbunden werden. Dies wandelt eine Ansammlung loser Körner in eine einheitliche feste Masse um, ohne das Material vollständig zu schmelzen.

Kristallumwandlung

Bei Materialien wie dehydroxyliertem Kaolin ermöglicht der Ofen eine Phasenänderung.

Die hohe Temperatur treibt die Umlagerung der Atomstruktur voran. Diese „Kristallumwandlung“ stabilisiert das Material chemisch und stellt sicher, dass es später rauen Betriebsumgebungen standhält.

Bildung des keramischen Gerüsts

Das ultimative Ziel dieser Phase ist die Schaffung eines „dichten keramischen Gerüsts“.

Während das Material dichter und stärker wird, wird der Prozess so abgestimmt, dass ein bestimmtes Netzwerk von Hohlräumen erhalten bleibt. Dies führt zu einer porösen Struktur, die es Flüssigkeiten ermöglicht, hindurchzutreten, während genügend strukturelle Integrität erhalten bleibt, um als Membransubstrat zu dienen.

Die Rolle der Umgebungssteuerung

Ein Muffelofen zeichnet sich durch seine Fähigkeit aus, die Nutzlast zu isolieren und die Heizumgebung präzise zu steuern.

Stabilität in Luftatmosphäre

Die primäre Referenz hebt hervor, dass dieser Prozess in einer Luftatmosphäre stattfindet.

Das Muffeldesign schützt das Keramikmaterial vor Verunreinigungen durch direkte Brennstoffverbrennung und sorgt gleichzeitig für eine saubere, sauerstoffreiche Umgebung. Dies ist unerlässlich, um notwendige Oxidationsreaktionen zu ermöglichen und die Reinheit der endgültigen Keramikphase zu gewährleisten.

Gleichmäßige Wärmeverteilung

Hochleistungs-Muffelöfen sind so konzipiert, dass sie eine außergewöhnlich gleichmäßige Erwärmung bieten.

Gleichmäßigkeit ist beim Sintern entscheidend, um Verzug oder Rissbildung zu vermeiden. Wenn ein Teil des Substrats schneller erwärmt wird als ein anderes, kommt es zu unterschiedlichen Schritten, die die strukturelle Integrität der Membran zerstören.

Verständnis der Kompromisse

Obwohl der Muffelofen unerlässlich ist, beinhaltet der Sinterprozess ein empfindliches Gleichgewicht konkurrierender physikalischer Eigenschaften.

Porosität vs. mechanische Festigkeit

Der kritischste Kompromiss besteht zwischen der Porosität der Membran und ihrer Festigkeit.

Höhere Temperaturen oder längere Haltezeiten im Ofen erhöhen im Allgemeinen die Bindung und machen das Substrat stärker. Diese erhöhte Verdichtung reduziert jedoch die Porosität und kann den Durchfluss des endgültigen Filters einschränken. Sie können nicht beides gleichzeitig maximieren; die Ofenparameter müssen abgestimmt werden, um den optimalen Mittelweg zu finden.

Risiken durch thermische Schocks

Während die Heizphase entscheidend ist, ist die Kühlphase (Glühen) ebenso wichtig.

Wenn der Ofen das Substrat nach dem Sintern zu schnell abkühlt, können interne Restspannungen entstehen. Dies kann zu sofortigen Brüchen oder latenten Schwächen führen, die während des Betriebs zu Ausfällen führen. Ein hochwertiger Muffelofen ermöglicht eine kontrollierte Abkühlkurve, um diese Spannungen zu beseitigen.

Optimierung des Sinterzyklus

Um die besten Ergebnisse mit Ihren keramischen Membransubstraten zu erzielen, müssen Sie den Betrieb des Ofens an Ihre spezifischen Materialziele anpassen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Stellen Sie sicher, dass der Ofen die oberen Grenzen des Sintertemperaturbereichs (z. B. 1100 °C) erreicht, um die Partikelbindung und die Gerüstdichte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf hohem Filtrationsfluss (Porosität) liegt: Begrenzen Sie die Verweilzeit bei Spitzentemperatur sorgfältig, um eine Überverdichtung zu vermeiden und sicherzustellen, dass die Porenstruktur offen bleibt.

Der Hochtemperatur-Muffelofen ist das definitive Werkzeug, das die Lücke zwischen rohem Potenzial und einer funktionalen, leistungsstarken Keramiktechnologie schließt.

Zusammenfassungstabelle:

| Prozessschritt | Funktion des Muffelofens | Wichtigstes Materialergebnis |

|---|---|---|

| Sintern | Hochtemperatur-Wärmebindung (ca. 1100 °C) | Verschmelzung von losem Pulver zu einem festen Gerüst |

| Phasenwechsel | Ermöglicht Umlagerung der Kristallstruktur | Chemische Stabilität und Beständigkeit gegen Umwelteinflüsse |

| Atmosphärenkontrolle | Bietet saubere, stabile Luftatmosphäre | Verhinderung von Verunreinigungen und gleichmäßige Oxidation |

| Abkühlung | Kontrollierte Glühkurve | Spannungsabbau zur Vermeidung von Rissen und Verzug |

Präzisionssintern beginnt mit KINTEK

Verbessern Sie Ihre Keramikherstellung mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Temperatur- und Atmosphärenanforderungen angepasst werden können.

Ob Sie die Filtrationsporosität maximieren oder die mechanische Festigkeit der Struktur sicherstellen müssen, unsere Öfen bieten die gleichmäßige Wärmeverteilung, die für eine perfekte Substratverdichtung unerlässlich ist.

Bereit, Ihre Produktion zu optimieren? Kontaktieren Sie noch heute unser technisches Team, um den idealen Hochtemperatur-Ofen für Ihre Labor- oder Industrieanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Viktor Kurylenko, Tetiana Dontsova. ПЕРСПЕКТИВИ ВИКОРИСТАННЯ ТЕХНОЛОГІЇ 3D ДРУКУ DLP ДЛЯ ВИРОБНИЦТВА МЕМБРАННИХ КЕРАМІЧНИХ МОДУЛІВ. DOI: 10.15421/jchemtech.v33i2.317663

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie erleichterte der Hochtemperatur-Kalzinierungsprozess in einem Muffelofen die strukturelle Umwandlung von KMnPO4·H2O?

- Welchen Zweck erfüllt ein Muffelofen in der mikrobiologischen Analyse? Absolute Sterilität und präzise Probenvorbereitung erreichen

- Wie werden Muffelöfen nach Steuergeräten klassifiziert? Wählen Sie die richtige Steuerung für präzise Erwärmung

- Was ist die technische Bedeutung des Kalzinierungsprozesses im Muffelofen? Optimierung von TiO2-Nanopulvern

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Synthese von Silikat-Sulfat-Phosphat-Glasdüngern?

- Was sind die wichtigsten Überlegungen zur Temperaturregelung bei der Verwendung eines Muffelofens? Präzises Wärmemanagement meistern

- Welche Rolle spielt das Ausglühen in einem Muffelofen bei der Herstellung von Photokathoden? Gewährleistung von Stabilität und langfristiger Zuverlässigkeit

- Wie ist der Muffelofen für eine gleichmäßige und sichere Erwärmung ausgelegt? Entdecken Sie seine Präzisionskonstruktion