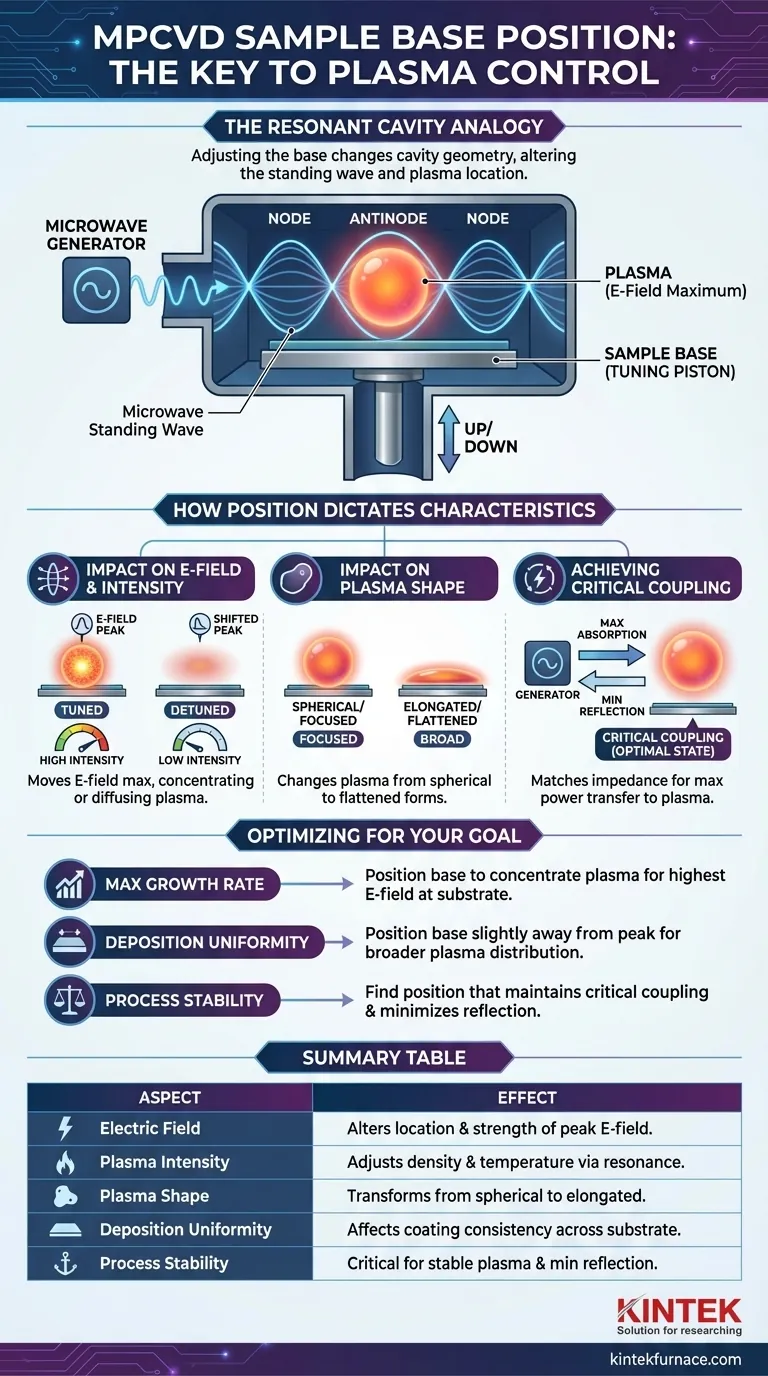

In einem System zur chemischen Gasphasenabscheidung aus Mikrowellenplasma (MPCVD) ist die Position der Probenbasis ein fundamentaler Steuerparameter und keine passive Komponente. Die Einstellung ihrer vertikalen Position verändert direkt die Geometrie der Plasmenkammer. Diese Änderung hat einen tiefgreifenden und sofortigen Einfluss auf das elektrische Feld, das wiederum die Intensität, Form und Position des für die Materialabscheidung verwendeten Plasmas steuert.

Betrachten Sie die MPCVD-Kammer nicht nur als Behälter, sondern als einen fein abgestimmten Mikrowellenresonator. Die Probenbasis wirkt als Abstimmkolben. Durch die Änderung ihrer Position werden die Resanzeigenschaften des gesamten Hohlraums verändert, wodurch das Plasma, das Ihren Abscheidungsprozess antreibt, direkt geformt wird.

Die MPCVD-Kammer als Resonanzkörper

Um die Rolle der Probenposition zu verstehen, muss man zunächst verstehen, dass eine MPCVD-Kammer als Resonanzkörper konstruiert ist, ähnlich dem Korpus eines Musikinstruments.

Wie Mikrowellen Plasma erzeugen

Der Mikrowellengenerator des Systems injiziert elektromagnetische Energie (typischerweise bei 2,45 GHz) in die versiegelte Kammer. Diese Energie bildet ein stehendes Wellenmuster mit unterschiedlichen Bereichen hoher und niedriger Energie.

Das Plasma wird am Antiknoten gezündet und aufrechterhalten, was der Punkt der maximalen Stärke des elektrischen Feldes (E-Feld) ist. An dieser Stelle beschleunigt das intensive E-Feld freie Elektronen, wodurch diese mit Gasatomen kollidieren und diese ionisieren, wodurch ein sich selbst erhaltender Plasmaball entsteht.

Die Probenbasis als Abstimmungselement

Die leitfähige Probenbasis oder Substrathalter wirkt als eine der physikalischen Begrenzungen dieses Resonanzkörpers. Wenn Sie die Probenbasis nach oben oder unten bewegen, verändern Sie die Abmessungen des Hohlraums.

Diese Änderung der Geometrie verändert das Muster der stehenden Welle in der Kammer. Sie verschiebt effektiv den Ort des E-Feld-Maximums und verändert, wo sich das Plasma bildet und wie intensiv es wird.

Wie die Probenposition die Plasmaeigenschaften bestimmt

Durch die Abstimmung der Hohlraumgeometrie erhalten Sie direkte Kontrolle über die kritischsten Eigenschaften des Plasmas. Die Position der Basis ist der Mechanismus, mit dem Sie Mikrowellenleistung in eine nutzbare Abscheidungsumgebung umwandeln.

Auswirkung auf das elektrische Feld

Die Bewegung der Probenbasis ändert den Ort des maximalen elektrischen Feldes. Das Ziel ist oft, das Substrat direkt in dieser energiereichen Zone zu positionieren, um die Effizienz des Abscheidungsprozesses zu maximieren.

Eine richtig positionierte Basis stellt sicher, dass der Hohlraum für eine maximale Leistungsaufnahme aus den Mikrowellen „abgestimmt“ ist.

Auswirkung auf Plasmaintensität und -form

Die Intensität und Form des Plasmas sind direkte Folgen der E-Feld-Verteilung. Dort, wo das E-Feld am stärksten und am konzentriertesten ist, wird das Plasma am dichtesten und heißesten sein.

Die Anpassung der Probenposition kann einen kugelförmigen Plasmaball in eine längliche oder abgeflachte Form umwandeln. Sie kann auch verwendet werden, um das Plasma perfekt über dem Substrat zu zentrieren oder es bei Bedarf absichtlich zu versetzen.

Erreichen der kritischen Kopplung

Das ultimative Betriebs-Ziel ist es, die kritische Kopplung zu erreichen. Dies ist der Zustand, in dem die Impedanz des Plasmas mit der Impedanz der Mikrowellenquelle übereinstimmt.

Bei kritischer Kopplung wird fast die gesamte Mikrowellenleistung vom Plasma absorbiert und für die Abscheidung genutzt, wobei nur minimale Leistung zum Generator zurückreflektiert wird. Die Position der Probenbasis ist ein primäres Werkzeug, um diesen optimalen Zustand zu erreichen.

Verständnis der Kompromisse und Fallstricke

Obwohl die Anpassung der Probenposition wirkungsvoll ist, ist sie ein Balanceakt mit erheblichen Konsequenzen, wenn sie falsch durchgeführt wird.

Die Suche nach dem „Sweet Spot“

Die optimale Position ist ein Kompromiss. Die Position, die die höchste Plasmaintensität ergibt, führt möglicherweise nicht zur gleichmäßigsten Beschichtung auf einem großen Substrat. Sie müssen das Gleichgewicht finden, das Ihre spezifischen Prozessanforderungen an Rate, Qualität und Gleichmäßigkeit erfüllt.

Das Risiko von Instabilität oder Erlöschen

Wenn die Basis zu weit von der optimalen Position entfernt bewegt wird, wird der Hohlraum „verstimmt“. Dies führt zu einer starken Impedanzfehlanpassung, was zu einer großen Menge an reflektierter Leistung führt.

Das Ergebnis kann ein instabiles, flackerndes Plasma oder ein vollständiges Erlöschen des Plasmas sein, da nicht genügend Energie an das Gas gekoppelt wird.

Abhängigkeit von anderen Parametern

Die ideale Probenposition ist keine feste Konstante. Sie hängt stark von anderen Prozessparametern ab, wie Mikrowellenleistung, Gasdruck und Zusammensetzung des Gases. Eine Änderung einer dieser Variablen erfordert oft eine entsprechende Anpassung der Probenbasis, um die Plasmakopplung neu zu optimieren.

Optimierung der Probenposition für Ihr Ziel

Die ideale Probenposition hängt vollständig von Ihrem experimentellen Ziel ab. Nutzen Sie die folgende Anleitung für Ihren Abstimmungsprozess.

- Wenn Ihr Hauptaugenmerk auf der maximalen Wachstumsrate liegt: Sie sollten die Basis so positionieren, dass das Plasma konzentriert wird und die höchstmögliche E-Feld-Intensität direkt an der Substratoberfläche entsteht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsgleichmäßigkeit liegt: Möglicherweise müssen Sie die Basis etwas vom Punkt maximaler Intensität wegbewegen, um ein breiteres, gleichmäßiger verteiltes Plasma über Ihrem Substrat zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Ihr Ziel ist es, eine Position zu finden, die die kritische Kopplung aufrechterhält, die reflektierte Leistung minimiert und eine stabile Plasmaform gewährleistet, selbst bei geringfügigen Schwankungen anderer Parameter.

Die Beherrschung der Position Ihrer Probenbasis verwandelt sie von einem einfachen Halter in Ihr leistungsstärkstes Werkzeug zur Prozesskontrolle.

Zusammenfassungstabelle:

| Aspekt | Auswirkung der Probenbasenposition |

|---|---|

| Elektrisches Feld | Verändert Ort und Stärke des maximalen E-Feldes und beeinflusst die Plasmaentstehung |

| Plasmaintensität | Passt Plasmadichte und -temperatur durch Änderung der Hohlraumresonanz an |

| Plasmaform | Kann die Plasmaform von kugelförmig zu länglich oder abgeflacht verändern |

| Abscheidungsgleichmäßigkeit | Beeinflusst die Beschichtungskonsistenz auf der Substratoberfläche |

| Prozessstabilität | Entscheidend für die Erzielung eines stabilen Plasmas und die Minimierung der Leistungsreflexion |

Erzielen Sie Präzision in Ihren MPCVD-Prozessen mit KINTEK! Durch die Nutzung hervorragender F&E-Leistungen und der hausinternen Fertigung beliefern wir verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen. Unsere ausgeprägten Anpassungsfähigkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an Plasmasteuerung und Materialabscheidung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktions-Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl