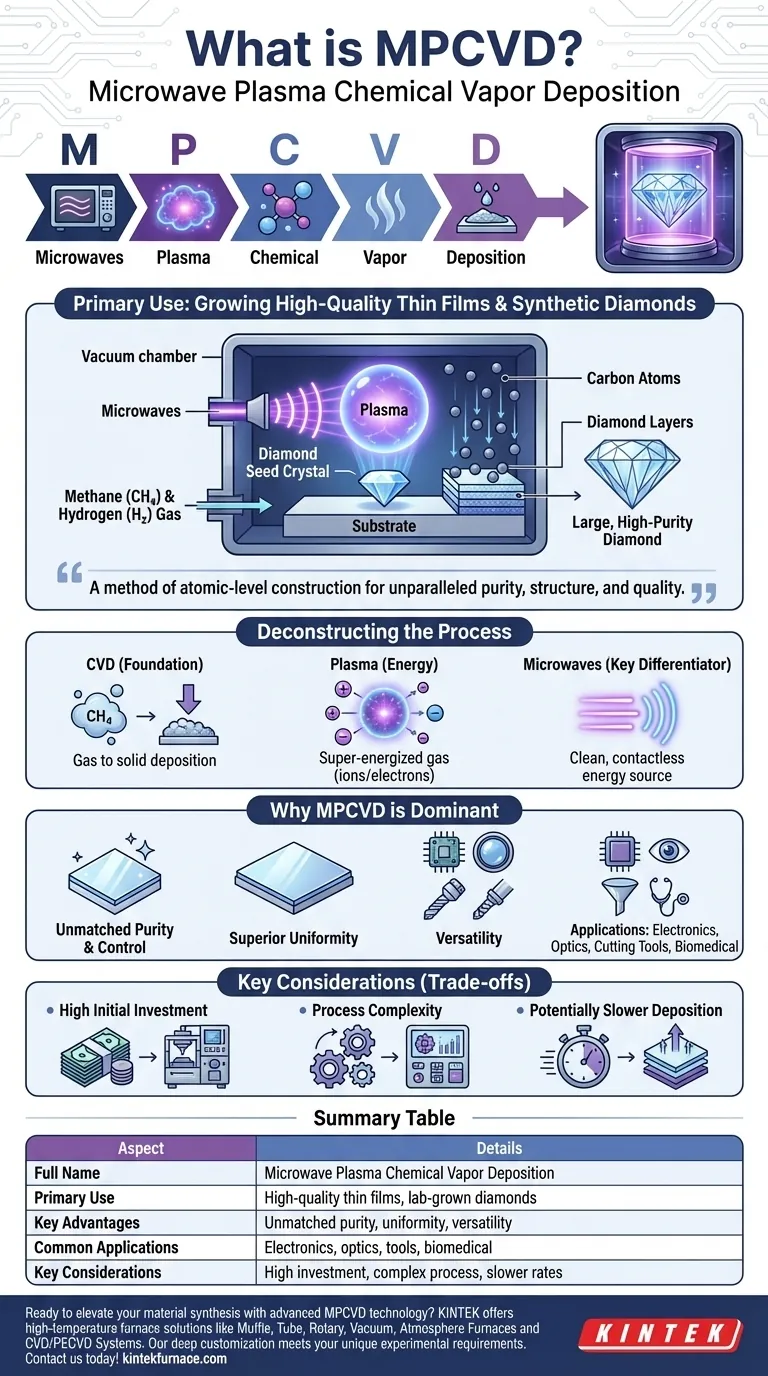

Im Kern steht MPCVD für Microwave Plasma Chemical Vapor Deposition (Mikrowellen-Plasma-chemische Gasphasenabscheidung). Es ist ein hochmodernes Herstellungsverfahren, das zur Züchtung außergewöhnlich hochwertiger dünner Schichten und synthetischer Materialien, insbesondere im Labor gezüchteter Diamanten, auf einem Substrat verwendet wird. Die Technik nutzt Mikrowellenenergie, um eine Plasmaumgebung zu erzeugen, in der Gase zerlegt und zu einer festen kristallinen Struktur umgewandelt werden.

MPCVD ist nicht nur eine Beschichtungstechnik; es ist eine Methode der Konstruktion auf atomarer Ebene. Durch die Verwendung von mikrowellenerzeugtem Plasma ermöglicht es das präzise, schichtweise Wachstum von Materialien wie Diamant und bietet eine unübertroffene Kontrolle über Reinheit, Struktur und Qualität.

Den MPCVD-Prozess entschlüsseln

Um MPCVD wirklich zu verstehen, hilft es, jede Komponente seines Namens aufzuschlüsseln. Der Prozess ist eine ausgeklügelte Weiterentwicklung einer grundlegenderen Technologie.

Chemische Gasphasenabscheidung (CVD): Die Grundlage

Die übergeordnete Technologie ist die Chemische Gasphasenabscheidung (CVD). Bei jedem CVD-Prozess werden Vorläufergase in eine Kammer geleitet, wo sie reagieren und ein festes Material auf einer beheizten Oberfläche oder einem Substrat abscheiden.

Einführung von Plasma: Das "P" in MPCVD

Plasma ist der vierte Aggregatzustand der Materie, der entsteht, wenn ein Gas so stark energetisiert wird, dass seine Atome in geladene Ionen und Elektronen zerfallen. Im MPCVD-Prozess liefert dieses Plasma die intensive Energie, die benötigt wird, um die Vorläufergase effizient in ihre grundlegenden, reaktiven Komponenten (z. B. Kohlenstoffatome) zu zerlegen.

Die Rolle von Mikrowellen: Das "M" in MPCVD

Der "Mikrowellen"-Aspekt ist das entscheidende Unterscheidungsmerkmal. Mikrowellen werden als saubere und hochkontrollierbare Energiequelle verwendet, um das Plasma zu erzeugen und aufrechtzuerhalten. Diese Methode vermeidet den direkten Kontakt mit Heizwendeln, was eine Kontamination verhindert und die Herstellung außergewöhnlich reiner Materialien ermöglicht.

Alles zusammenfügen: Vom Gas zum Kristall

In einem typischen MPCVD-Diamantwachstumsprozess:

- Eine Vakuumkammer wird mit einem kleinen Diamant-"Keim"-Kristall als Substrat eingerichtet.

- Eine präzise Gasmischung, typischerweise Methan (eine Kohlenstoffquelle) und Wasserstoff, wird eingeleitet.

- Mikrowellen werden verwendet, um die Gase zu einem stabilen Plasmaball über dem Keimkristall zu zünden.

- Das Plasma zerlegt das Methan, wodurch Kohlenstoffatome freigesetzt werden, die dann herabregnen und sich an den Diamantkeim anlagern, wobei dessen Kristallstruktur repliziert wird.

- Im Laufe der Zeit bauen sich diese Atome Schicht für Schicht auf und bilden einen viel größeren, hochreinen Diamanten.

Warum MPCVD eine dominante Technik ist

MPCVD wird in mehreren Hightech-Industrien geschätzt, da es Ergebnisse liefert, die mit anderen Methoden schwer oder unmöglich zu erzielen sind.

Unübertroffene Reinheit und Kontrolle

Da Mikrowellen Energie ohne physischen Kontakt liefern, wird das Risiko, dass Verunreinigungen in die Schicht gelangen, drastisch reduziert. Dies ermöglicht das Wachstum von Schichten, insbesondere Diamanten, mit außergewöhnlicher Klarheit und struktureller Integrität.

Überlegene Gleichmäßigkeit

Der Prozess ermöglicht die Abscheidung großer, hochgleichmäßiger Schichten über eine große Oberfläche. Dies ist entscheidend für Anwendungen wie Halbleiterwafer oder die Beschichtung großer optischer Linsen, wo Konsistenz von größter Bedeutung ist.

Vielseitigkeit in verschiedenen Branchen

Die Präzision von MPCVD hat zu seiner Einführung in einer Reihe von Bereichen geführt:

- Elektronik: Herstellung von Diamant-basierten Halbleitern, die bei höheren Temperaturen und Frequenzen betrieben werden können.

- Optik: Herstellung von langlebigen, entspiegelten Beschichtungen für Linsen und Fenster.

- Schneidwerkzeuge: Aufbringen von ultraharten Diamantbeschichtungen zur Verlängerung der Werkzeuglebensdauer und -leistung.

- Biomedizin: Entwicklung biokompatibler Beschichtungen für medizinische Implantate.

Die Kompromisse verstehen

Obwohl leistungsstark, ist MPCVD keine Universallösung. Seine Präzision bringt spezifische Überlegungen mit sich.

Hohe Anfangsinvestition

MPCVD-Reaktoren sind komplexe, hochentwickelte Geräte. Die anfänglichen Kapitalkosten für die Einrichtung eines MPCVD-Systems sind im Vergleich zu einfacheren Abscheidungsmethoden erheblich.

Prozesskomplexität

Das Erzielen hochwertiger Ergebnisse erfordert eine präzise Kontrolle über zahlreiche Variablen, einschließlich Gasdruck, Temperatur, Gasmischung und Mikrowellenleistung. Der effektive Betrieb dieser Systeme erfordert ein hohes Maß an Fachwissen.

Potenziell langsamere Abscheidungsraten

Der Fokus auf kontrolliertes, schichtweises Wachstum bedeutet, dass MPCVD manchmal ein langsamerer Prozess sein kann als Massenabscheidungstechniken. Der Kompromiss ist einer zwischen Geschwindigkeit und ultimativer Qualität und Reinheit.

Die richtige Wahl für Ihr Ziel treffen

Wann MPCVD eingesetzt werden sollte, hängt ganz von Ihrem Endziel und Ihren Qualitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Diamanten höchster Reinheit in Edelsteinqualität oder fortschrittlichen Halbleitern liegt: MPCVD ist der Industriestandard und bietet eine unübertroffene Kontrolle über die Eigenschaften des Endmaterials.

- Wenn Ihr Hauptaugenmerk auf der Herstellung langlebiger Beschichtungen für Industriewerkzeuge oder Optiken liegt: MPCVD bietet eine überlegene, gleichmäßige und langlebige Schicht, die die Investition für Hochleistungsanwendungen rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Beschichtung ohne extreme Reinheitsanforderungen liegt: Einfachere, schnellere und kostengünstigere Abscheidungsmethoden können für Ihre Bedürfnisse besser geeignet sein.

Letztendlich stellt MPCVD eine grundlegende Verschiebung dar, vom bloßen Beschichten einer Oberfläche zur präzisen Konstruktion eines neuen Materials von Atom zu Atom.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Vollständiger Name | Microwave Plasma Chemical Vapor Deposition (Mikrowellen-Plasma-chemische Gasphasenabscheidung) |

| Hauptanwendung | Züchtung hochwertiger dünner Schichten und synthetischer Materialien, insbesondere im Labor gezüchteter Diamanten |

| Hauptvorteile | Unübertroffene Reinheit, überlegene Gleichmäßigkeit, Vielseitigkeit in verschiedenen Branchen |

| Gängige Anwendungen | Elektronik (Diamant-Halbleiter), Optik (Beschichtungen), Schneidwerkzeuge, biomedizinische Implantate |

| Wichtige Überlegungen | Hohe Anfangsinvestition, Prozesskomplexität, potenziell langsamere Abscheidungsraten |

Bereit, Ihre Materialsynthese mit fortschrittlicher MPCVD-Technologie zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedenen Laboren Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die Züchtung hochreiner Diamanten und dünner Schichten präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr