Die Aufheiztiefe bei einem Induktionsprozess wird hauptsächlich durch zwei Faktoren bestimmt: die Frequenz des Wechselstroms aus der Stromversorgung und die intrinsischen elektrischen und magnetischen Eigenschaften des erhitzten Materials. Kurz gesagt, höhere Frequenzen führen zu einer flacheren Erwärmung, während niedrigere Frequenzen tiefer in das Werkstück eindringen.

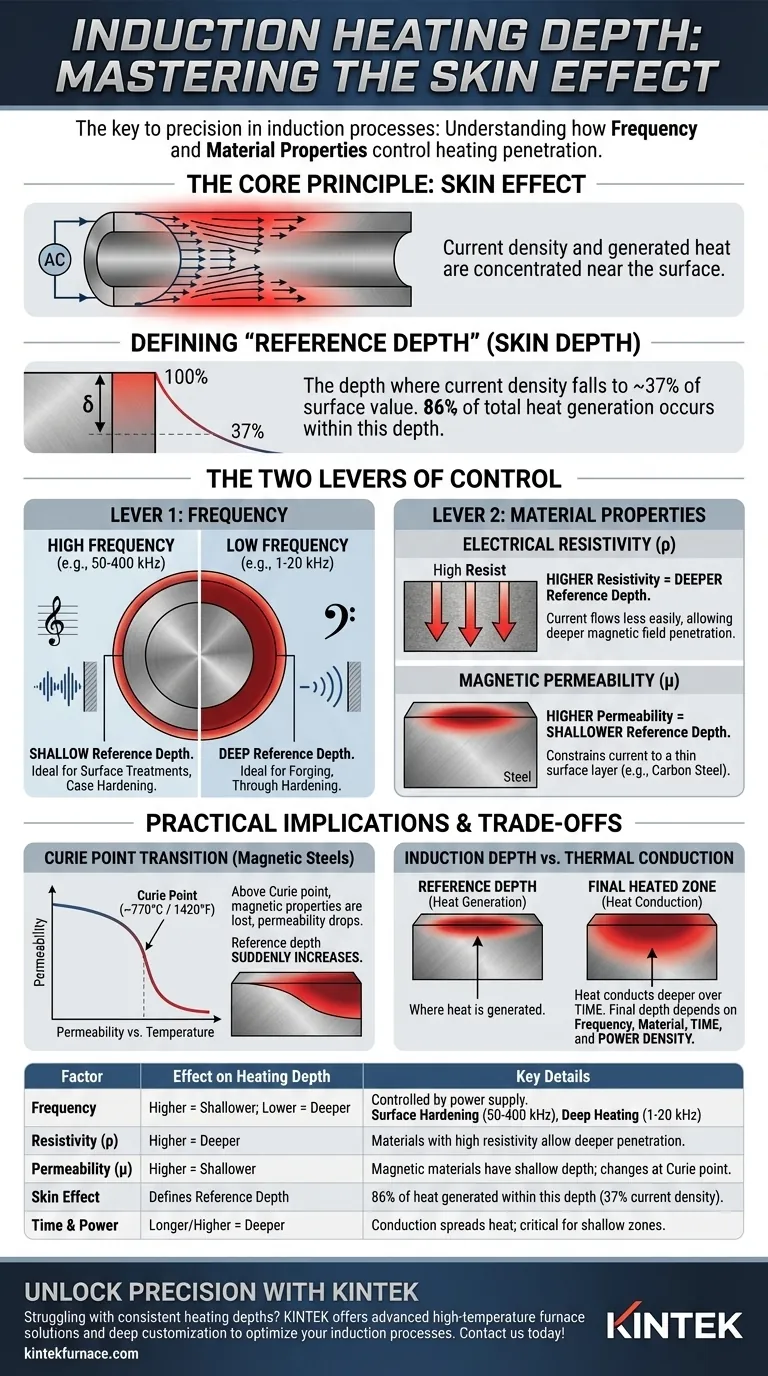

Das Kernprinzip, das Sie verstehen müssen, ist der „Skin-Effekt“. Die Wärme wird nicht gleichmäßig im gesamten Teil erzeugt; sie konzentriert sich nahe der Oberfläche. Die Tiefe dieser erwärmten Schicht ist ein vorhersagbarer und kontrollierbarer Parameter, was die Induktion zu einem hochpräzisen Werkzeug macht, wenn man die Beziehung zwischen Frequenz und Material beherrscht.

Das Kernprinzip: Den Skin-Effekt verstehen

Um die Aufheiztiefe zu steuern, müssen Sie zunächst verstehen, warum sie auftritt. Das verantwortliche Phänomen ist als Skin-Effekt bekannt, ein fundamentales Prinzip des Elektromagnetismus.

Was ist der Skin-Effekt?

Wenn ein Wechselstrom (AC) durch einen Leiter fließt, verteilt er sich nicht gleichmäßig über den Querschnitt des Leiters. Stattdessen ist die Stromdichte an der Oberfläche am höchsten und nimmt exponentiell zur Mitte hin ab.

Da die ohmsche Erwärmung direkt proportional zum Quadrat des Stroms (I²R) ist, wird die Wärme ebenfalls in dieser dünnen, stromführenden Schicht oder „Haut“ erzeugt.

Definition der „Referenztiefe“

Die „elektrische Referenztiefe“ (oder Eindringtiefe) ist das technische Standardmaß für diesen Effekt. Sie ist definiert als die Tiefe von der Oberfläche, bei der die induzierte Stromdichte auf etwa 37% ihres Wertes an der Oberfläche abgefallen ist.

Für praktische Zwecke werden etwa 86% der durch den Induktionsprozess erzeugten Wärme innerhalb dieser einen Referenztiefe erzeugt. Dies macht sie zum kritischsten Parameter für die Berechnung und Steuerung Ihrer Heizergebnisse.

Die zwei Stellhebel der Kontrolle

Sie können die Referenztiefe steuern, indem Sie eine wichtige Prozessvariable manipulieren und eine Reihe von Materialeigenschaften verstehen.

Hebel 1: Frequenz

Die Frequenz ist die wichtigste und direkteste Kontrolle, die Sie über die Aufheiztiefe haben. Sie wird durch Ihr Induktionsnetzteil bestimmt. Die Beziehung ist einfach und umgekehrt:

- Hohe Frequenz = Flache Referenztiefe

- Niedrige Frequenz = Tiefe Referenztiefe

Stellen Sie es sich wie Schallwellen vor. Hochfrequente Höhen werden leicht von einer Wand blockiert, während niederfrequenter Bass sie durchdringen kann. Ebenso können hochfrequente Ströme nicht weit in ein Metall eindringen und konzentrieren ihre Energie nahe der Oberfläche.

Dies ermöglicht präzise anwendungsbasierte Entscheidungen. Hohe Frequenzen (50 kHz - 400 kHz+) werden für Oberflächenbehandlungen wie Einsatzhärten verwendet, während niedrige Frequenzen (1 kHz - 20 kHz) für Anwendungen eingesetzt werden, die eine tiefe Erwärmung erfordern, wie Schmieden oder Durchhärten.

Hebel 2: Materialeigenschaften

Das spezifische Material des Werkstücks spielt ebenfalls eine entscheidende, nicht verhandelbare Rolle bei der Bestimmung der Referenztiefe. Zwei Eigenschaften sind entscheidend:

- Elektrischer spezifischer Widerstand (ρ): Ein höherer spezifischer Widerstand erschwert den Stromfluss, wodurch die Magnetfelder tiefer eindringen können. Daher führt ein höherer spezifischer Widerstand zu einer tieferen Referenztiefe.

- Magnetische Permeabilität (μ): Diese Eigenschaft beschreibt, wie leicht ein Material magnetisiert werden kann. Bei magnetischen Materialien wie Kohlenstoffstahl schränkt eine hohe Permeabilität den Strom drastisch auf eine sehr dünne Schicht ein, was zu einer wesentlich flacheren Referenztiefe im Vergleich zu nichtmagnetischen Materialien wie Aluminium oder Kupfer bei gleicher Frequenz führt.

Verständnis der Kompromisse und praktischen Auswirkungen

Die Theorie zu kennen ist eine Sache; ihre Anwendung erfordert das Verständnis der Komplexitäten, die während des tatsächlichen Erwärmungsprozesses auftreten.

Der Curie-Punkt-Übergang

Für magnetische Stähle ist die wichtigste praktische Überlegung die Curie-Temperatur (ungefähr 770°C oder 1420°F). Über dieser Temperatur verliert der Stahl seine magnetischen Eigenschaften und seine Permeabilität sinkt auf die eines nichtmagnetischen Materials.

Das bedeutet, dass sich die Referenztiefe plötzlich vergrößert, wenn ein magnetisches Teil erhitzt wird und den Curie-Punkt überschreitet. Ein für flache Oberflächenerwärmung ausgelegter Prozess kann schnell zu einem Tiefenerwärmungsprozess werden, was eine ausgefeilte Leistungsregelung erfordert, um Überhitzung oder unbeabsichtigte Ergebnisse zu vermeiden.

Induktionstiefe vs. Wärmeleitung

Es ist entscheidend, zwischen der Tiefe, in der Wärme erzeugt wird (der Referenztiefe), und der endgültigen Tiefe der erwärmten Zone zu unterscheiden. Die endgültige Tiefe ist auch eine Funktion von Zeit und Leistungsdichte.

Selbst bei einer hohen Frequenz, die eine flache Referenztiefe erzeugt, wird sich diese Wärme leiten, wenn Sie die Leistung über einen langen Zeitraum anlegen, tiefer in den Kern des Teils. Um eine wirklich flache Wärmeeinflusszone zu erzielen, benötigen Sie eine hohe Frequenz kombiniert mit einem kurzen, hochleistungsfähigen Heizzyklus.

Abstimmung der Frequenz auf Ihre Anwendung

Die Wahl der richtigen Parameter bedeutet, die Ausrüstung an das metallurgische Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung oder Einsatzhärtung liegt: Verwenden Sie hohe Frequenzen (50 kHz bis 400 kHz oder höher), um die Wärme präzise auf der Oberfläche zu konzentrieren und eine harte äußere Schicht zu erzeugen, während der Kern duktil bleibt.

- Wenn Ihr Hauptaugenmerk auf dem Durchhärten oder Vorwärmen zum Schmieden liegt: Verwenden Sie niedrige bis mittlere Frequenzen (1 kHz bis 20 kHz), um eine tiefe, langsame und gleichmäßige Erwärmung des gesamten Querschnitts des Bauteils zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Brammen liegt: Verwenden Sie sehr niedrige Frequenzen (50 Hz bis 3 kHz), um sicherzustellen, dass das Magnetfeld vollständig eindringt und die gesamte Masse bis zu ihrem Schmelzpunkt erwärmt wird.

- Wenn Sie magnetischen Stahl zum Härten erwärmen: Berücksichtigen Sie die Änderung der Aufheiztiefe am Curie-Punkt, was oft ein Netzteil erfordert, das seine Leistung anpassen kann, um eine konstante Erwärmung aufrechtzuerhalten.

Indem Sie die Beziehung zwischen Frequenz, Material und Zeit beherrschen, verwandeln Sie die Induktionserwärmung von einem Konzept in ein präzises und wiederholbares Fertigungswerkzeug.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Aufheiztiefe | Wichtige Details |

|---|---|---|

| Frequenz | Höhere Frequenz = flachere Tiefe; Niedrigere Frequenz = tiefere Tiefe | Gesteuert durch das Netzteil; verwendet für Oberflächenhärten (50-400 kHz) oder Tiefenerwärmung (1-20 kHz) |

| Materialspezifischer Widerstand (ρ) | Höherer spezifischer Widerstand = tiefere Tiefe | Beeinflusst den Stromfluss; Materialien mit hohem spezifischem Widerstand ermöglichen eine tiefere Durchdringung |

| Materialpermeabilität (μ) | Höhere Permeabilität = flachere Tiefe | Magnetische Materialien (z. B. Stahl) haben eine flache Tiefe; ändert sich am Curie-Punkt (~770°C) |

| Skin-Effekt | Definiert die Referenztiefe, bei der die Stromdichte auf 37% abfällt | 86% der Wärme wird innerhalb dieser Tiefe erzeugt; ermöglicht präzise Steuerung |

| Zeit und Leistungsdichte | Längere Zeit/höhere Leistung = tiefere erwärmte Zone durch Konduktion | Kombiniert sich mit der Frequenz für die endgültige Tiefe; entscheidend für flache Wärmeeinflusszonen |

Erzielen Sie Präzision in Ihren Induktionserwärmungsprozessen mit KINTEK

Haben Sie Schwierigkeiten, konsistente Aufheiztiefen in Ihren Induktionsanwendungen zu erreichen? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, ist darauf ausgelegt, die einzigartigen Anforderungen verschiedener Labor- und Industrieumgebungen zu erfüllen. Mit unserer starken Fähigkeit zur Tiefenanpassung können wir Ihnen helfen, Frequenz- und Materialparameter für überlegene Ergebnisse bei der Oberflächenhärtung, dem Durchhärten oder Schmelzen zu optimieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Effizienz und Präzision verbessern kann — Nehmen Sie jetzt Kontakt auf!

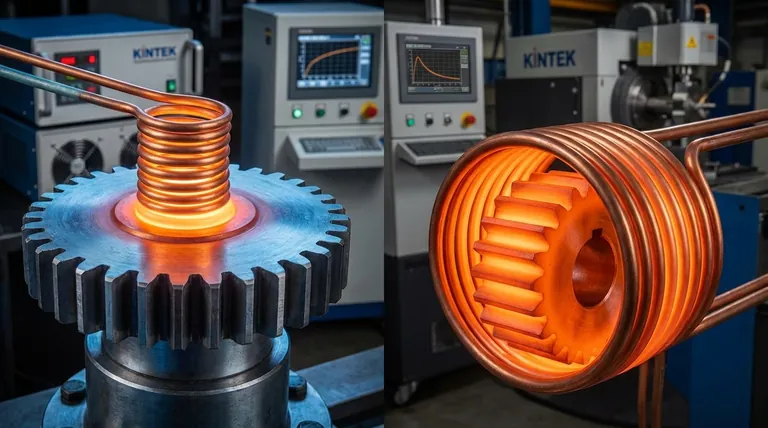

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes

- Welche Energieformen können bei CVD eingesetzt werden, um chemische Reaktionen auszulösen? Erforschen Sie Wärme, Plasma und Licht für optimale Dünnschichten

- Was sind Gassperrfolien und wie wird PECVD bei ihrer Herstellung eingesetzt? Entdecken Sie Advanced Packaging Solutions