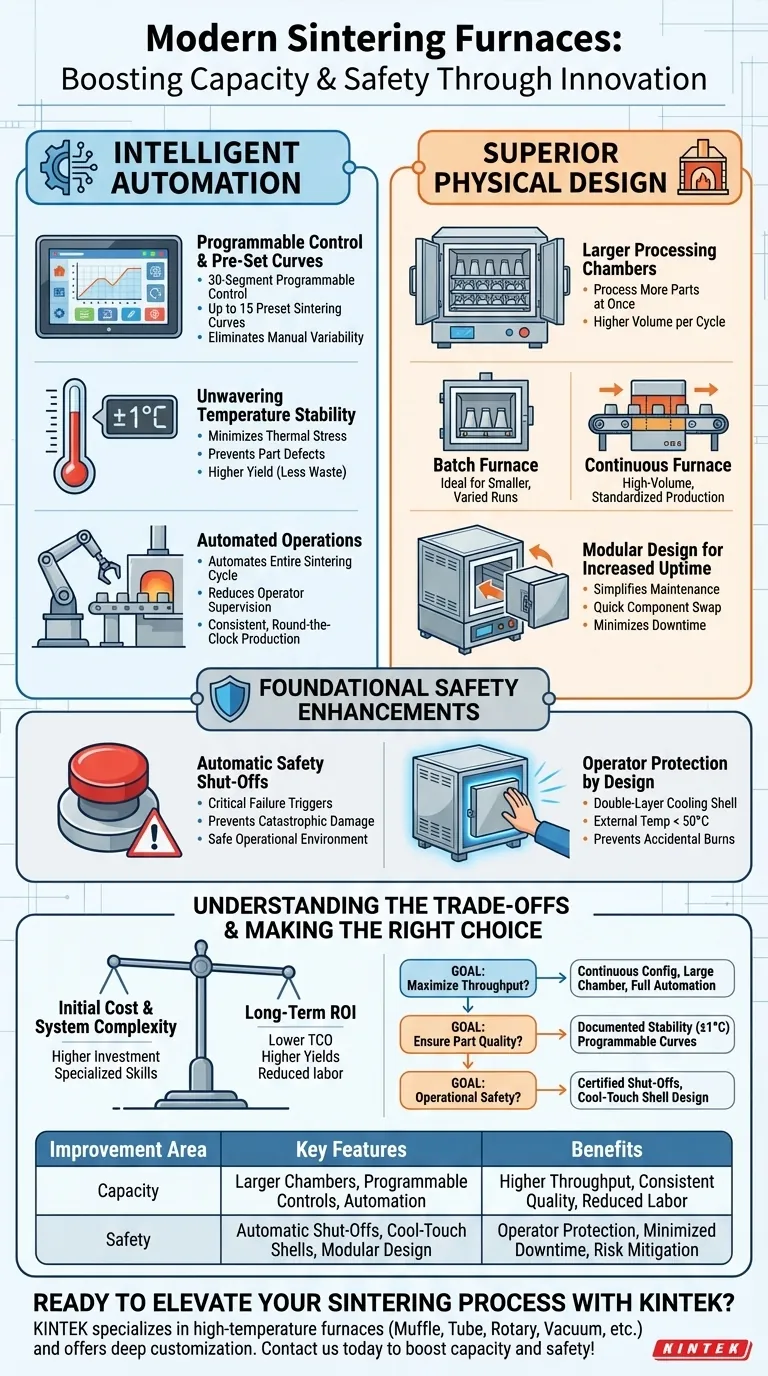

Kurz gesagt, moderne Sinteröfen haben erhebliche Kapazitäts- und Sicherheitsverbesserungen erfahren, die von zwei Hauptkräften angetrieben werden: intelligente Automatisierung und überlegenes physikalisches Design. Diese Fortschritte umfassen größere Prozesskammern, hochpräzise Steuerungssysteme mit programmierbaren Kurven und integrierte Sicherheitsmechanismen wie automatische Abschaltungen und berührungskühle Außenverkleidungen.

Die Kernevolution bei Sinteröfen besteht nicht nur darin, sie größer oder sicherer zu machen. Es geht darum, intelligente Softwaresteuerungen mit robuster physikalischer Ingenieurkunst zu integrieren, um das Sintern von einer hochvariablen Kunst in eine vorhersagbare, effiziente und zuverlässige Fertigungswissenschaft zu verwandeln.

Steigerung der Kapazität durch intelligente Automatisierung

Die bedeutendsten Produktivitätssprünge ergeben sich aus der Fähigkeit des Ofens, mit minimalem menschlichen Eingriff zu denken und zu handeln. Dies gewährleistet Geschwindigkeit, Wiederholbarkeit und eine höhere Ausbeute an Qualitätsteilen.

Programmierbare Steuerung und voreingestellte Kurven

Moderne Öfen verfügen über fortschrittliche Steuerungen, die oft über einen einfachen Farb-Touchscreen bedient werden. Mit Funktionen wie einer 30-Segment-Programmiersteuerung und bis zu 15 voreingestellten Sinterkurven können Bediener komplexe, mehrstufige Heiz- und Kühlprofile mit perfekter Konsistenz ausführen.

Dies reduziert die Einrichtungszeit drastisch und eliminiert die Variabilität, die durch manuelle Anpassungen entsteht, wodurch sichergestellt wird, dass jede Charge unter idealen Bedingungen verarbeitet wird.

Unerschütterliche Temperaturstabilität

Ein Schlüsselfaktor für die Produktionskapazität ist die Ausbeute – die Anzahl der verwendbaren Teile pro Zyklus. Moderne Öfen erreichen eine außergewöhnliche Temperaturstabilität, oft innerhalb von ±1°C des Sollwerts.

Diese Präzision minimiert thermische Belastungen und verhindert Teilededefekte, Verformungen oder unvollständiges Sintern. Weniger Ausschuss bedeutet eine höhere effektive Leistung und weniger Material- und Energieverschwendung.

Automatisierte Abläufe

Intelligente Steuerungssysteme automatisieren den gesamten Sinterzyklus, vom anfänglichen Abpumpen bei Vakuummodellen bis zur letzten Kühlphase. Dies reduziert den Bedarf an ständiger Bedienerüberwachung, wodurch Fachkräfte für andere wertschöpfende Aufgaben freigesetzt und eine konsistentere, rund um die Uhr laufende Produktion ermöglicht wird.

Kapazitätssteigerung durch überlegenes physikalisches Design

Neben dem Steuerungssystem ist die physikalische Konstruktion des Ofens auf höheren Durchsatz und größere Betriebsverfügbarkeit ausgelegt.

Größere Prozesskammern

Der direkteste Weg zur Kapazitätserhöhung besteht darin, mehr Teile gleichzeitig zu verarbeiten. Hersteller bieten jetzt Öfen mit deutlich größeren Innenkammern an, die ein höheres Produktvolumen in einem einzigen Sinterzyklus ermöglichen, was die Produktivität direkt steigert.

Batch- vs. Durchlaufkonfigurationen

Die Designflexibilität ermöglicht es den Einrichtungen, den Ofen an ihren spezifischen Arbeitsablauf anzupassen. Batch-Öfen sind ideal für kleinere, variierende Produktionsläufe, während Durchlauföfen für die Serienfertigung mit hohem Volumen konzipiert sind, bei der sich die Teile kontinuierlich durch die Heizzonen bewegen.

Die Wahl der richtigen Konfiguration ist entscheidend für die Optimierung des Produktionsflusses und die Maximierung der Anlagenkapazität.

Modulares Design für erhöhte Betriebszeit

Moderne Öfen verfügen oft über ein modulares Design. Dies vereinfacht Wartung, Reparatur und Fehlerbehebung erheblich.

Wenn eine Komponente ausfällt, kann sie schnell ausgetauscht werden, was die Ausfallzeiten der Geräte minimiert. Mehr Betriebszeit bedeutet direkt mehr Produktionszeit und eine höhere Gesamtkapazität.

Grundlegende Sicherheitsverbesserungen

Neben der Leistung ist die Bedienersicherheit zu einer zentralen Designsäule geworden. Moderne Öfen integrieren mehrere Schutzschichten, die von reaktiven Alarmen zu proaktiven, automatisierten Sicherheitssystemen übergehen.

Automatische Sicherheitsabschaltungen

Diese Öfen sind mit Mechanismen ausgestattet, die das System im Falle eines kritischen Fehlers automatisch abschalten. Dies umfasst Auslöser für Übertemperatur, Überdruck oder Kühlwasserunterbrechungen, wodurch katastrophale Geräteschäden verhindert und eine sichere Betriebsumgebung gewährleistet werden.

Bedienerschutz durch Design

Die physikalische Konstruktion spielt eine entscheidende Rolle für die tägliche Sicherheit. Merkmale wie eine doppelschichtige Kühlhülle halten die Außentemperatur des Ofens unter 50°C, selbst wenn die Innentemperaturen extrem sind. Dieses Design verhindert versehentliche Verbrennungen und macht den unmittelbaren Arbeitsbereich für das Personal sicherer.

Abwägung der Kompromisse

Obwohl diese Fortschritte klare Vorteile bieten, erfordern sie eine sorgfältige Abwägung.

Anfangskosten vs. langfristiger ROI

Öfen, die mit fortschrittlicher Automatisierung, Präzisionssteuerungen und robusten Sicherheitsmerkmalen ausgestattet sind, erfordern eine höhere Anfangsinvestition. Der Kompromiss ist ein deutlich niedrigerer Gesamtbetriebskosten über die Lebensdauer der Anlage, angetrieben durch höhere Erträge, reduzierten Arbeitsaufwand, geringeren Energieverbrauch und längere Betriebszeiten.

Systemkomplexität und Wartung

Während modulare Designs Reparaturen vereinfachen, sind die zugrunde liegenden Systeme komplexer als ihre Vorgänger. Die Fehlerbehebung bei fortschrittlicher Elektronik oder Steuersoftware kann Techniker mit speziellen Fähigkeiten erfordern, ein Faktor, der bei der Wartungsplanung und Schulung berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Der beste Ofen hängt vollständig von Ihrem primären operativen Treiber ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Priorisieren Sie eine kontinuierliche Konfiguration mit der größtmöglichen Kammer und vollautomatischen Steuerungen, um Zyklus- und Ladezeiten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Teilequalität liegt: Investieren Sie in ein System mit dokumentierter Temperaturstabilität (±1°C) und hochprogrammierbaren Sinterkurven.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit und Risikominderung liegt: Wählen Sie einen Ofen mit zertifizierten automatischen Abschaltungen und einem berührungskühlen Außenverkleidungsdesign.

Letztendlich ermöglichen Ihnen diese modernen Verbesserungen, das Sintern als präzisen und kontrollierten Schritt in Ihrem Herstellungsprozess zu behandeln.

Zusammenfassungstabelle:

| Verbesserungsbereich | Hauptmerkmale | Vorteile |

|---|---|---|

| Kapazität | Größere Kammern, programmierbare Steuerungen, Automatisierung | Höherer Durchsatz, gleichbleibende Qualität, reduzierter Arbeitsaufwand |

| Sicherheit | Automatische Abschaltungen, berührungskühle Gehäuse, modulares Design | Bedienerschutz, minimierte Ausfallzeiten, Risikominderung |

Bereit, Ihren Sinterprozess mit modernsten Ofenlösungen zu optimieren? KINTEK ist spezialisiert auf Hochtemperaturöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Dank unserer außergewöhnlichen F&E und hauseigenen Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere fortschrittlichen Lösungen Ihre Kapazität steigern, die Sicherheit erhöhen und überlegene Ergebnisse für Ihr Labor oder Ihre Produktionsstätte liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes