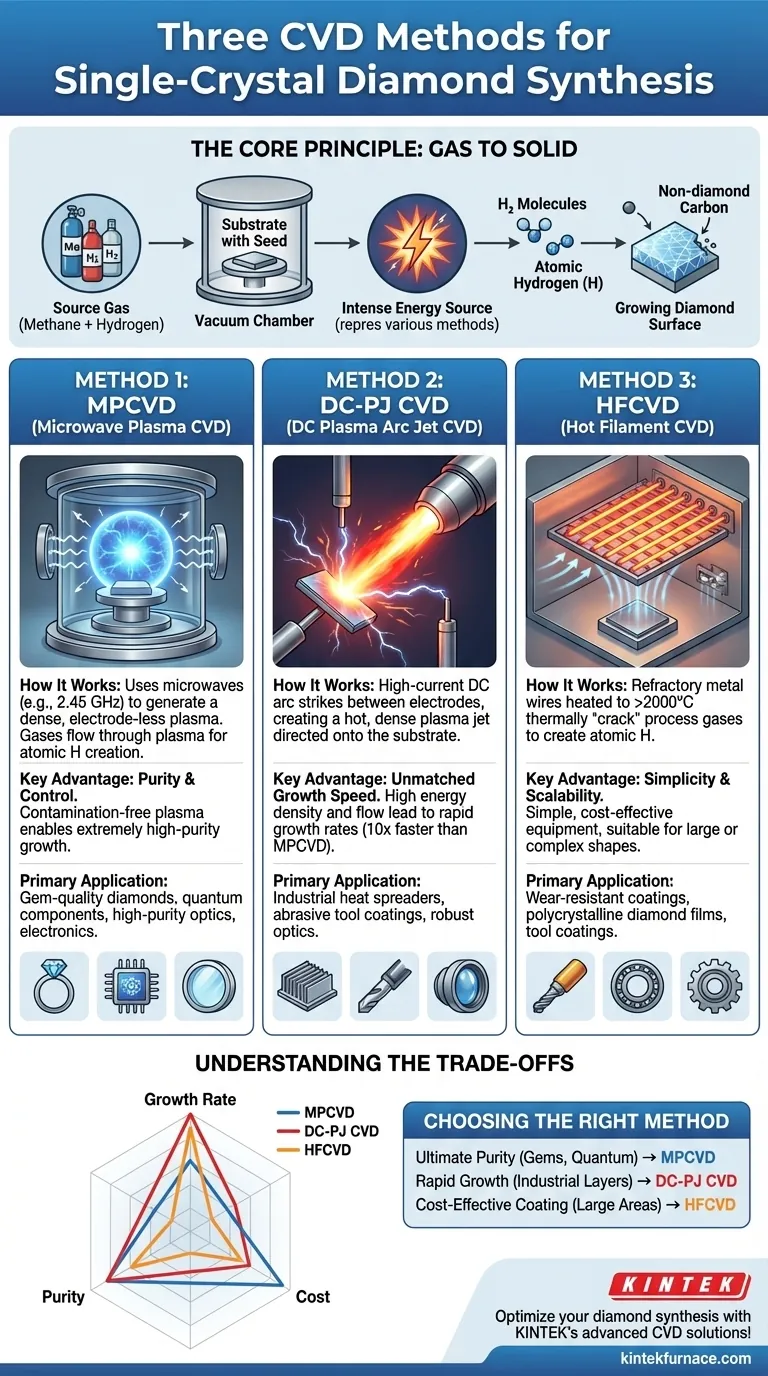

Bei der Synthese von Einkristalldiamanten mittels chemischer Gasphasenabscheidung (CVD) werden drei Hauptmethoden angewandt. Dies sind die Mikrowellen-Plasma-CVD (MPCVD), die Gleichstrom-Plasma-Strahlen-CVD (DC-PJ CVD) und die Heißdraht-CVD (HFCVD). Jede Technik verwendet einen anderen Ansatz, um ein kohlenstoffhaltiges Gas anzuregen, was zu unterschiedlichen Vorteilen hinsichtlich Wachstumsrate, Kristallqualität und Betriebskosten führt.

Die Wahl zwischen den Diamant-CVD-Methoden ist eine strategische Entscheidung, die auf einem grundlegenden Kompromiss beruht. MPCVD ist der Industriestandard für hochreine Anwendungen, DC-PJ CVD zeichnet sich durch schnelles industrielles Wachstum aus, und HFCVD bietet eine einfachere, kostengünstigere Alternative, die häufig für Beschichtungen verwendet wird.

Das Kernprinzip der Diamant-CVD

Um die Methoden zu verstehen, müssen wir zunächst den grundlegenden Prozess verstehen, den sie alle gemeinsam haben. Das Ziel ist die Abscheidung von Kohlenstoffatomen in einem Diamant-(sp³)-Gitter und nicht in einem Graphit-(sp²)-Gitter.

Vom Gas zum Feststoff

Der Prozess beginnt mit einem Quellgas, typischerweise Methan (CH₄), das den Kohlenstoff liefert, gemischt mit einem großen Überschuss an Wasserstoffgas (H₂). Dieses Gemisch wird in eine Vakuumkammer geleitet, die ein Substrat enthält, oft einen kleinen, hochwertigen Diamantkeim.

Die Rolle der Energie

Der Schlüssel zur Diamantbildung ist die Spaltung der stabilen H₂-Moleküle in hochreaktiven atomaren Wasserstoff (H). Jede der drei CVD-Methoden ist lediglich eine andere Art, die intensive Energie zuzuführen, die für diese Dissoziation erforderlich ist.

Die entscheidende Aufgabe des atomaren Wasserstoffs

Dieser atomare Wasserstoff ist der Held des Prozesses. Er ätzt bevorzugt jeglichen nicht-diamantartigen Kohlenstoff (Graphit) weg, der sich bildet, und lässt nur den stabileren Diamantkristall zurück. Er stabilisiert auch die wachsende Diamantoberfläche und ermöglicht es Kohlenstoffatomen aus dem Methan, sich korrekt anzulagern.

Methode 1: Mikrowellen-Plasma-CVD (MPCVD)

MPCVD ist die dominierende Methode zur Herstellung von hochwertigen Einkristalldiamanten für Edelsteine und fortschrittliche technische Anwendungen.

Funktionsweise

Diese Methode verwendet Mikrowellen (oft bei 2,45 GHz, derselben Frequenz wie ein handelsüblicher Mikrowellenherd), um einen dichten, stabilen Plasmaball innerhalb der Reaktionskammer zu erzeugen. Die Prozessgase strömen durch dieses Plasma, das effizient den notwendigen atomaren Wasserstoff erzeugt.

Hauptvorteil: Reinheit und Kontrolle

Da das Plasma durch ein elektromagnetisches Feld eingeschlossen wird und keine Elektroden berührt, ist das Kontaminationsrisiko praktisch null. Diese „elektrodenlose“ Natur ermöglicht das Wachstum von extrem reinen Diamanten mit außergewöhnlicher Farbe und Klarheit.

Hauptanwendung

MPCVD ist die Methode der Wahl für Edelstein-Diamanten, Hochfrequenzelektronik, Quantencomputing-Komponenten und makellose optische Fenster. Der Prozess priorisiert Qualität und Kontrolle vor reiner Geschwindigkeit.

Methode 2: Gleichstrom-Plasma-Strahlen-CVD (DC-PJ CVD)

Wenn Geschwindigkeit die Hauptanforderung ist, ist DC Plasma Arc Jet die Methode der Wahl.

Funktionsweise

Ein Gleichstromlichtbogen mit hoher Stromstärke wird zwischen zwei Elektroden erzeugt, wodurch ein extrem heißes und dichtes Plasma entsteht. Dieses Plasma wird dann als Hochgeschwindigkeits-"Strahl" aus einer Düse direkt auf das Diamantsubstrat geschossen.

Hauptvorteil: Unübertroffene Wachstumsgeschwindigkeit

Die immense Energiedichte und der hohe Gasfluss des Strahls führen zu außergewöhnlich schnellen Wachstumsraten. Diese können mehr als zehnmal schneller sein als bei typischen MPCVD-Prozessen, was die schnelle Herstellung dicker Diamantschichten ermöglicht.

Hauptanwendung

DC-PJ CVD wird für industrielle Anwendungen eingesetzt, bei denen Dicke und Durchsatz entscheidend sind. Dazu gehören die Herstellung dicker Wärmeverteiler für Elektronik, Schleifwerkzeugbeschichtungen und robuste Industrieoptiken.

Methode 3: Heißdraht-CVD (HFCVD)

Auch bekannt als Hot Wire CVD, ist diese Methode die einfachste und oft kostengünstigste der drei.

Funktionsweise

Ein Gitter aus feuerfesten Metalldrähten, wie Wolfram oder Tantal, wird elektrisch auf über 2000 °C erhitzt. Die Prozessgase strömen über diese glühenden heißen Filamente und werden thermisch „gecrackt“, wodurch atomarer Wasserstoff entsteht.

Hauptvorteil: Einfachheit und Skalierbarkeit

Die Ausrüstung für HFCVD ist relativ einfach und kostengünstig im Vergleich zu Plasma-basierten Systemen. Sie eignet sich auch gut zum Beschichten großer oder komplex geformter Objekte und ist somit ein Arbeitspferd für industrielle Beschichtungen.

Hauptanwendung

HFCVD wird hauptsächlich zur Abscheidung von polykristallinen Diamantfilmen auf Schneidwerkzeugen, Lagern und anderen verschleißfesten Oberflächen verwendet. Ihr Einsatz für hochreines Einkristallwachstum ist durch die Möglichkeit begrenzt, dass Filamentmaterial den Diamanten kontaminieren kann.

Die Kompromisse verstehen: Ein direkter Vergleich

Keine einzelne Methode ist universell überlegen; die beste Wahl hängt vollständig vom Endziel ab.

Wachstumsrate vs. Qualität

DC-PJ CVD ist die schnellste, aber der heftige Prozess kann mehr Strukturdefekte verursachen. MPCVD ist deutlich langsamer, liefert aber die höchste Kristallqualität und Reinheit. HFCVD liegt irgendwo dazwischen, ist aber selten die erste Wahl für erstklassige Einkristalle.

Reinheit und Kontamination

MPCVD ist der sauberste Prozess aufgrund seines elektrodenlosen Plasmas. DC-PJ CVD birgt das Risiko geringfügiger Kontamination durch Elektrodenabrieb im Laufe der Zeit. HFCVD ist am anfälligsten für Kontamination, da Atome aus dem heißen Filament in den wachsenden Diamanten eingebaut werden und dessen Eigenschaften beeinflussen können.

Kosten und Komplexität

HFCVD ist das einfachste und erschwinglichste System zum Bau und Betrieb. MPCVD-Systeme sind komplexer und stellen eine mittlere bis hohe Kapitalinvestition dar. DC-PJ CVD-Systeme sind hochkomplex und energieintensiv und für spezialisierte Hochdurchsatz-Industrieproduktionen reserviert.

Die Wahl der richtigen Methode für Ihr Ziel

Die Anforderungen Ihrer Anwendung an Reinheit, Geschwindigkeit und Kosten bestimmen die optimale Synthesemethode.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Qualität liegt (Edelsteine, Quantengeräte): MPCVD ist aufgrund seiner kontaminationsfreien Plasmaumgebung der unbestrittene Standard.

- Wenn Ihr Hauptaugenmerk auf schnellem Wachstum für industrielle Anwendungen liegt (Kühlkörper, dicke Schichten): DC-PJ CVD bietet die höchsten Abscheidungsraten und priorisiert Geschwindigkeit vor perfekter Kristallstruktur.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Beschichtung großer Flächen liegt: HFCVD bietet einen einfacheren, kostengünstigeren Einstiegspunkt, wird jedoch häufiger für polykristalline Filme verwendet.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, die Syntheseroute zu wählen, die direkt mit Ihren Materialleistungsanforderungen und wirtschaftlichen Zwängen übereinstimmt.

Zusammenfassungstabelle:

| Methode | Hauptvorteil | Hauptanwendung |

|---|---|---|

| MPCVD | Hohe Reinheit und Kontrolle | Edelstein-Diamanten, Quantencomputing, Elektronik |

| DC-PJ CVD | Unübertroffene Wachstumsgeschwindigkeit | Industrielle Wärmeverteiler, Werkzeugbeschichtungen, Optiken |

| HFCVD | Einfachheit und Kosteneffizienz | Verschleißfeste Beschichtungen, großflächige Filme |

Optimieren Sie Ihre Diamantsynthese mit den fortschrittlichen CVD-Lösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir vielfältigen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse für überlegene Reinheit, Geschwindigkeit oder Kosteneffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Forschungs- und Produktionsergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie wird die SVD (Chemische Gasphasenabscheidung) basierend auf den physikalischen Eigenschaften des Dampfes klassifiziert? Untersuchen Sie die Methoden AACVD und DLICVD.

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision