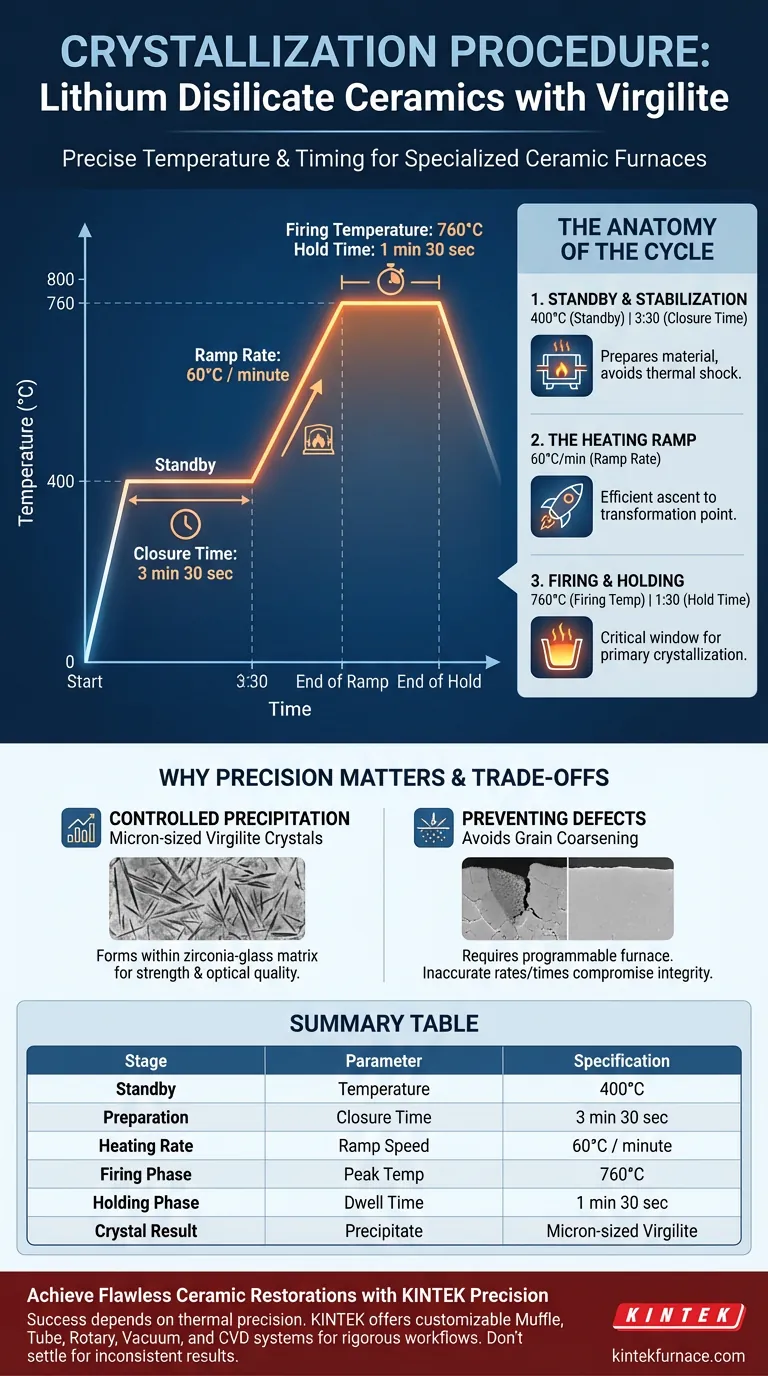

Um die korrekte Kristallisation von Lithiumdisilikatkeramiken mit Virgilite zu erreichen, müssen Sie ein strenges thermisches Profil in einem speziellen Keramikofen einhalten. Beginnen Sie mit einer Standby-Temperatur von 400 °C und einer Schließzeit von 3 Minuten und 30 Sekunden. Erhöhen Sie die Temperatur mit einer Rate von 60 °C pro Minute bis zu einer Brenntemperatur von 760 °C und halten Sie diese Spitzentemperatur genau 1 Minute und 30 Sekunden lang.

Der Erfolg hängt von einem kontrollierten thermischen Zyklus ab, der mikrometergroße Virgilite-Kristalle innerhalb der Zirkonoxid-Glas-Matrix ausfällt. Dieses spezifische Profil reduziert die gesamte Kristallisationszeit erheblich und gewährleistet gleichzeitig die für mechanische Festigkeit und optische Qualität erforderliche gleichmäßige Mikrostruktur.

Die Anatomie des thermischen Zyklus

Standby und Stabilisierung

Der Prozess beginnt mit dem Ofen auf einer Standby-Temperatur von 400 °C.

Bevor die aktive Heizphase beginnt, gibt es eine obligatorische Schließzeit von 3 Minuten und 30 Sekunden. Diese Zeit stabilisiert die Umgebung und bereitet das Material auf die schnelle Temperaturerhöhung vor.

Der Heizrampe

Nach Abschluss der Stabilisierung muss die Temperatur mit einer präzisen Rate von 60 °C pro Minute erhöht werden.

Dieser kontrollierte Aufstieg ist schneller als viele traditionelle Methoden, aber für diese spezielle Materialzusammensetzung unerlässlich. Er bewegt die Keramik effizient in Richtung ihres Umwandlungspunktes, ohne einen thermischen Schock zu verursachen.

Brennen und Halten

Die Zielbrenntemperatur für dieses Verfahren beträgt 760 °C.

Sobald diese Temperatur erreicht ist, muss das Material dort für 1 Minute und 30 Sekunden gehalten werden. Diese spezifische Haltezeit ist das kritische Fenster, in dem die primäre Kristallisation stattfindet.

Warum Präzision für Virgilite wichtig ist

Kontrollierte Kristallausfällung

Das oben beschriebene thermische Profil ist darauf ausgelegt, mikrometergroße, nadelförmige und plättchenförmige Virgilite-Kristalle auszufällen.

Diese Kristalle bilden sich direkt innerhalb der Zirkonoxid-Glas-Matrix. Diese interne Architektur definiert die endgültigen physikalischen Eigenschaften des Materials.

Verhinderung von Mikrostrukturdefekten

Die Verwendung eines programmierbaren Ofens ermöglicht es Ihnen, die thermodynamische Umgebung mit hoher Präzision zu steuern.

Diese Regelung verhindert Kornvergröberung, die auftreten kann, wenn die Temperatur überschritten wird oder wenn die Haltezeit unnötig verlängert wird. Eine feinkörnige Mikrostruktur ist erforderlich, um das Gleichgewicht zwischen hoher mechanischer Festigkeit und transluzenten optischen Eigenschaften zu erreichen.

Verständnis der Kompromisse

Gerätebeschränkungen

Ohne einen programmierbaren Muffelofen mit Temperaturregelung können Sie dieses spezifische Kristallisationsprofil nicht erreichen.

Standardöfen, denen eine präzise Rampenratensteuerung fehlt, können möglicherweise das Ziel von 60 °C/Minute nicht erreichen. Ungenaue Heizraten können zu ungleichmäßiger Kristallisation führen und die strukturelle Integrität der Keramik beeinträchtigen.

Geschwindigkeit vs. Stabilität

Während dieses Verfahren eine reduzierte Gesamt-Kristallisationszeit im Vergleich zu traditionellen Methoden bietet, ist die spezifische Haltezeit von 1:30 nicht verhandelbar.

Der Versuch, diese Haltezeit weiter zu verkürzen, um Produktionsminuten zu sparen, führt zu einer unvollständigen Ausfällung. Dies führt zu einer schwächeren Matrix und schlechter optischer Ästhetik.

Sicherstellung der Prozesszuverlässigkeit

Um diese Ergebnisse konsistent zu reproduzieren, stellen Sie sicher, dass Ihre Geräte nach diesen genauen Spezifikationen kalibriert sind.

- Wenn Ihr Hauptaugenmerk auf Produktionseffizienz liegt: Halten Sie sich strikt an die Rampenrate von 60 °C/min, um die Zykluszeit zu minimieren, ohne die Integrität der Kristallbildung zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Materialhaltbarkeit liegt: Überprüfen Sie, ob der Ofen die Temperatur von 760 °C während der Haltezeit von 1:30 ohne Schwankungen aufrechterhält, um eine vollständige Virgilite-Ausfällung zu gewährleisten.

Präzision bei diesen Einstellungen ist der einzige Unterschied zwischen einer haltbaren, transluzenten Restauration und einem strukturellen Versagen.

Zusammenfassungstabelle:

| Phase | Parameter | Spezifikation |

|---|---|---|

| Standby | Temperatur | 400°C |

| Vorbereitung | Schließzeit | 3 min 30 sec |

| Aufheizrate | Rampengeschwindigkeit | 60°C / Minute |

| Brennphase | Spitzentemperatur | 760°C |

| Haltephase | Haltezeit | 1 min 30 sec |

| Kristallergebnis | Ausfällungstyp | Mikrometergroßer Virgilite |

Erreichen Sie makellose Keramikrestaurationen mit KINTEK Präzision

Der Erfolg bei der Kristallisation von Lithiumdisilikat hängt vollständig von der thermischen Präzision ab. Bei KINTEK verstehen wir, dass selbst eine geringfügige Temperaturschwankung die mechanische Festigkeit und Transluzenz Ihrer Materialien beeinträchtigen kann.

Mit erfahrener F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Laböfen – alle vollständig anpassbar, um die strengen Rampenraten von 60 °C/min und stabilen Haltezeiten zu erfüllen, die Ihr Arbeitsablauf erfordert.

Geben Sie sich nicht mit inkonsistenten Ergebnissen zufrieden. Kontaktieren Sie noch heute unsere Spezialisten, um die leistungsstarke Ofenlösung zu finden, die auf Ihre einzigartigen Laboranforderungen zugeschnitten ist.

Visuelle Anleitung

Referenzen

- Carlos A. Jurado, Damian J. Lee. Influence of occlusal thickness on the fracture resistance of chairside milled lithium disilicate posterior full‐coverage single‐unit prostheses containing virgilite: A comparative in vitro study. DOI: 10.1111/jopr.13870

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wozu dienen mehrstufige Programme in Dentalöfen?Präzisionssintern für perfekte Zahnrestaurationen

- Was sind die Verwendungszwecke von Porzellanöfen in der chemischen Industrie? Unerlässlich für Hochtemperatur-, korrosive Prozesse

- Welche Rolle spielen Sinteröfen für Dentalanwendungen bei der Herstellung von Zahnersatz? Erreichen Sie Präzision und Haltbarkeit im Dentallabor

- Welche Sicherheitsmaßnahmen sind mit Sinteröfen für Keramikblöcke in der Zahntechnik verbunden? Wesentliche Protokolle für die Laborsicherheit

- Warum ist eine gute Dichtungsleistung bei zahntechnischen Brennöfen für die Verblendkeramik wichtig? Gewährleistung hochwertiger Restaurationen

- Was sind die Eigenschaften von Metallkeramikkronen (Verblendkrone)? Entdecken Sie ihre Stärken und Kompromisse

- Welche Sicherheitsmerkmale sind in Dentalöfen für Labore eingebaut? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Welche Folgen hat eine falsche Einbrennzeit beim dentalen Sintern? Restaurationsfehler mit präziser Kontrolle vermeiden