Im digitalen zahntechnischen Workflow erfüllt der Sinterofen eine einzige, entscheidende Funktion: Er wandelt eine zerbrechliche, überdimensionierte und kreideartige gefräste Restauration in ihren endgültigen, dichten und dauerhaften Zustand um. Dieser kontrollierte Erhitzungsprozess, bekannt als Sintern, verleiht Materialien wie Zirkonoxid ihre außergewöhnliche Festigkeit, passgenaue Form und die gewünschten ästhetischen Eigenschaften. Ohne diesen Schritt wären moderne Keramikrestaurationen klinisch nicht anwendbar.

Ein Sinterofen für Dentalanwendungen ist nicht nur ein Ofen; er ist ein Präzisionsinstrument, das die endgültigen physikalischen Eigenschaften einer Restauration bestimmt. Die Qualität des Sinterprozesses bedingt direkt die Festigkeit, Passform, Ästhetik und den langfristigen klinischen Erfolg der fertigen Krone, Brücke oder Veneers.

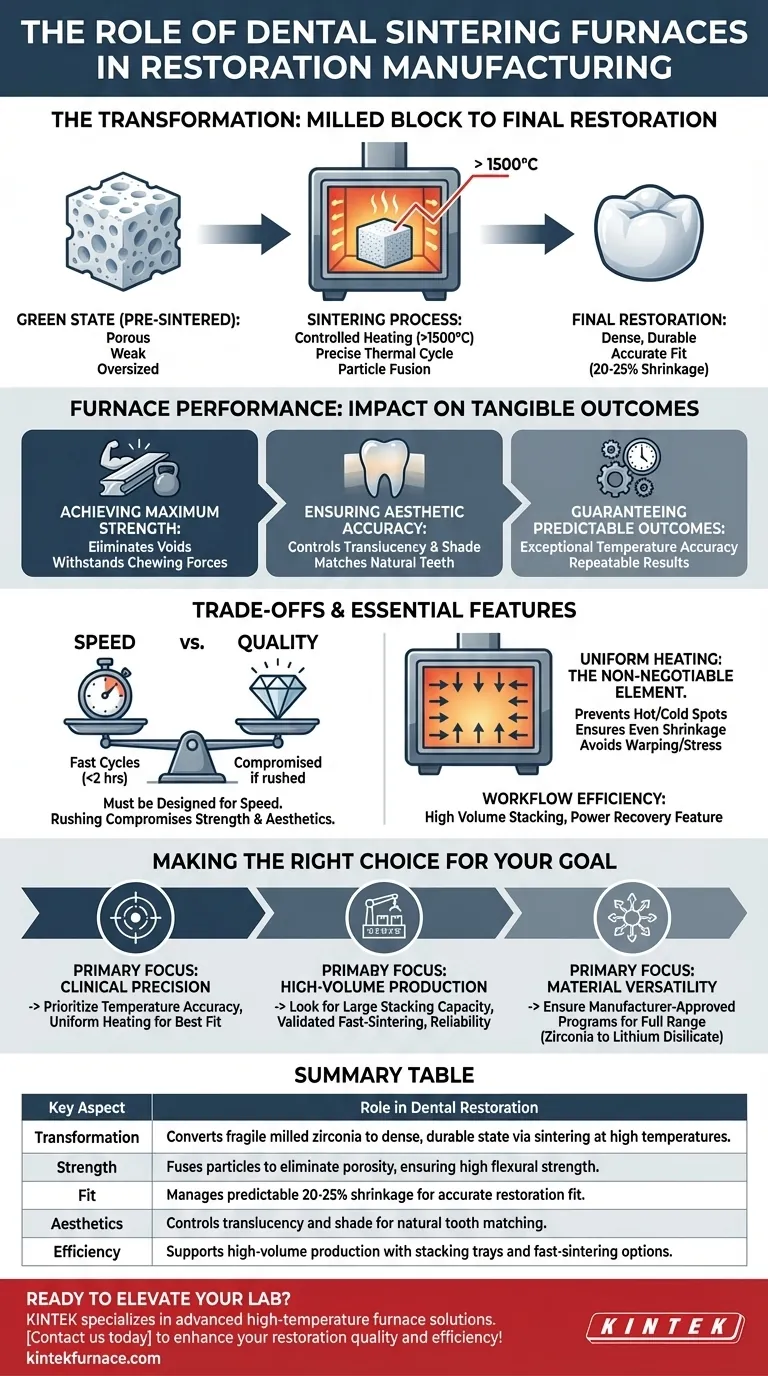

Die Transformation vom gefrästen Block zur fertigen Restauration

Der Weg einer Zirkonoxid-Restauration von der CAD/CAM-Fräsmaschine bis zum Patientenmund umfasst eine entscheidende metamorphe Phase, die vollständig im Ofen stattfindet. Das Verständnis dieser Transformation ist der Schlüssel zum Verständnis der Rolle des Ofens.

Vom „Grünzustand“ zur vollen Festigkeit

Nach dem Fräsen befindet sich die Zirkonoxid-Restauration im „Grünzustand“ oder in der Vorsinterphase. Sie ist porös, schwach und deutlich größer als ihre endgültige Sollgröße. Der Sinterofen wendet einen präzisen thermischen Zyklus an, der das Material auf Temperaturen erhitzt, die oft 1500 °C übersteigen. Dies bewirkt, dass die einzelnen Keramikpartikel verschmelzen, die Porosität beseitigt und eine dichte, monolithische Struktur entsteht.

Die entscheidende Rolle von Hitze und Zeit

Dies ist kein einfacher Erhitzungsprozess. Der Ofen folgt einem spezifischen Programm mit kontrollierten Aufheizgeschwindigkeiten, Haltezeiten bei Spitzentemperatur und einer gesteuerten Abkühlphase. Jede Phase ist entscheidend, um die gewünschten Materialeigenschaften zu erzielen, ohne thermische Spannungen einzuführen, die zu Rissen führen könnten.

Steuerung der Materialschrumpfung für eine präzise Passform

Zirkonoxid schrumpft während des Sinterns erheblich – oft um 20–25 %. Diese Schrumpfung wird in der anfänglichen Entwurfsphase berechnet und berücksichtigt. Die Fähigkeit des Ofens, eine gleichmäßige, konsistente Erwärmung zu gewährleisten, stellt sicher, dass diese Schrumpfung über die gesamte Restauration hinweg vorhersagbar und gleichmäßig ist, was für eine genaue Endpassform von grundlegender Bedeutung ist.

Wichtige Faktoren, die von der Ofenleistung bestimmt werden

Die Qualität und die Funktionen des Ofens wirken sich direkt auf die greifbaren Ergebnisse der Restauration aus. Eine schlechte Ofensteuerung führt unweigerlich zu einem schlechten klinischen Ergebnis.

Erreichung der maximalen Materialfestigkeit

Die endgültige Biegefestigkeit der Keramik wird während des Sinterns bestimmt. Durch die Schaffung einer gleichmäßig dichten Struktur, die frei von inneren Hohlräumen ist, stellt ein hochwertiger Ofen sicher, dass die Restauration den enormen Kaukräften im Mundraum standhält.

Gewährleistung der ästhetischen Genauigkeit

Der Sinterprozess beeinflusst auch die endgültige Ästhetik, insbesondere die Transluzenz und den Farbton des Materials. Unterschiedliche Sintertemperaturen und Zyklen können unterschiedliche Transluzenzgrade erzeugen, sodass Techniker die Restauration an die natürlichen Zähne des Patienten anpassen können. Inkonsistente Erwärmung kann zu einem ungleichmäßigen oder falschen Aussehen führen.

Garantie für vorhersagbare Ergebnisse

Moderne Öfen bieten eine außergewöhnliche Temperaturgenauigkeit und -kontrolle. Diese Zuverlässigkeit stellt sicher, dass die Ergebnisse eines Sinterzyklus vorhersehbar und wiederholbar sind, Charge für Charge. Diese Konsistenz ist die Grundlage für einen effizienten und qualitativ hochwertigen Laborablauf.

Kompromisse und wesentliche Merkmale verstehen

Obwohl alle Sinteröfen die gleiche Grundfunktion erfüllen, führen ihre spezifischen Merkmale zu wichtigen Kompromissen zwischen Geschwindigkeit, Qualität und Durchsatz.

Geschwindigkeit vs. Qualität bei Sinterzyklen

Viele moderne Öfen bieten „Schnell“- oder „Speed“-Sinterzyklen, die den Prozess von vielen Stunden auf unter zwei Stunden reduzieren können. Obwohl dies die Bearbeitungszeit drastisch verbessert, muss dies mit einem dafür ausgelegten Ofen geschehen. Eine überstürzte Prozessführung mit einem ungeeigneten Gerät kann die Festigkeit und Ästhetik beeinträchtigen.

Gleichmäßige Erwärmung: Das nicht verhandelbare Element

Das wichtigste Merkmal jedes Ofens ist seine Fähigkeit, die gesamte Kammer gleichmäßig zu erhitzen. Fortschrittliche Heizelemente und Kammerkonstruktionen verhindern „Hot Spots“ oder „Cold Spots“, die zu ungleichmäßiger Schrumpfung, verzogenen Rändern, schlechter Passform oder inneren Spannungen führen würden, die die Restauration vorzeitig scheitern lassen.

Workflow-Effizienz und Zuverlässigkeit

Funktionen wie die Möglichkeit, mehrere Trays zu stapeln, ermöglichen es einem Labor, ein hohes Volumen an Restaurationen (bei einigen Modellen bis zu 150 Einheiten) in einem einzigen Zyklus zu verarbeiten. Darüber hinaus ist eine Funktion zur Wiederherstellung nach einem Stromausfall von unschätzbarem Wert, da sie verhindern kann, dass eine gesamte Charge von Arbeiten bei einem unerwarteten Stromausfall ruiniert wird.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Ofen hängt vollständig von den spezifischen Zielen Ihres Dentallabors oder Ihrer Praxis ab. Nutzen Sie diese Prinzipien als Leitfaden für Ihre Bewertung.

- Wenn Ihr Hauptaugenmerk auf ultimativer klinischer Präzision liegt: Priorisieren Sie Öfen, die für ihre Temperaturgenauigkeit und gleichmäßige Erwärmung bekannt sind, um die bestmögliche Passform und Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen liegt: Achten Sie auf Öfen mit großer Stapelkapazität, validierten Schnellsintern-Programmen und Zuverlässigkeitsfunktionen wie der Wiederherstellung nach Stromausfall.

- Wenn Ihr Hauptaugenmerk auf der Materialvielfalt liegt: Stellen Sie sicher, dass der Ofen vom Hersteller zugelassene Programme für die gesamte Palette der Materialien bietet, die Sie verwenden möchten, von hochfestem Zirkonoxid bis zu ästhetischem Lithiumdisilikat.

Die Beherrschung des Sinterprozesses ist grundlegend für die Lieferung einer Restauration, die nicht nur hergestellt, sondern fachmännisch gefertigt wurde.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Rolle bei der Zahnrestauration |

|---|---|

| Transformation | Wandelt zerbrechliches gefrästes Zirkonoxid durch Sintern bei hohen Temperaturen (z. B. >1500 °C) in einen dichten, dauerhaften Zustand um. |

| Festigkeit | Verschmilzt Partikel zur Beseitigung der Porosität und gewährleistet eine hohe Biegefestigkeit gegenüber Kaukräften. |

| Passform | Steuert die vorhersehbare 20–25%ige Schrumpfung für eine genaue Passform der Restauration durch gleichmäßige Erwärmung. |

| Ästhetik | Kontrolliert Transluzenz und Farbton für die Anpassung an natürliche Zähne, abhängig von den Sinterzyklen. |

| Effizienz | Unterstützt die Produktion großer Mengen durch Funktionen wie Stapeltrays und Schnellsintern-Optionen. |

Bereit, die Fähigkeiten Ihres Dentallabors zu erweitern? Bei KINTEK sind wir spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf zahntechnische Labore zugeschnitten sind. Durch Nutzung unserer außergewöhnlichen F&E und Fertigung im eigenen Haus bieten wir Produkte wie Muffelöfen, Rohröfen sowie Vakuum- & Atmosphärenöfen an, mit starker Tiefenanpassung, um Ihren einzigartigen Anforderungen gerecht zu werden – unabhängig davon, ob Sie klinische Präzision, Massenproduktion oder Materialvielfalt priorisieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Qualität Ihrer Restaurationen und die Effizienz Ihres Workflows verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen