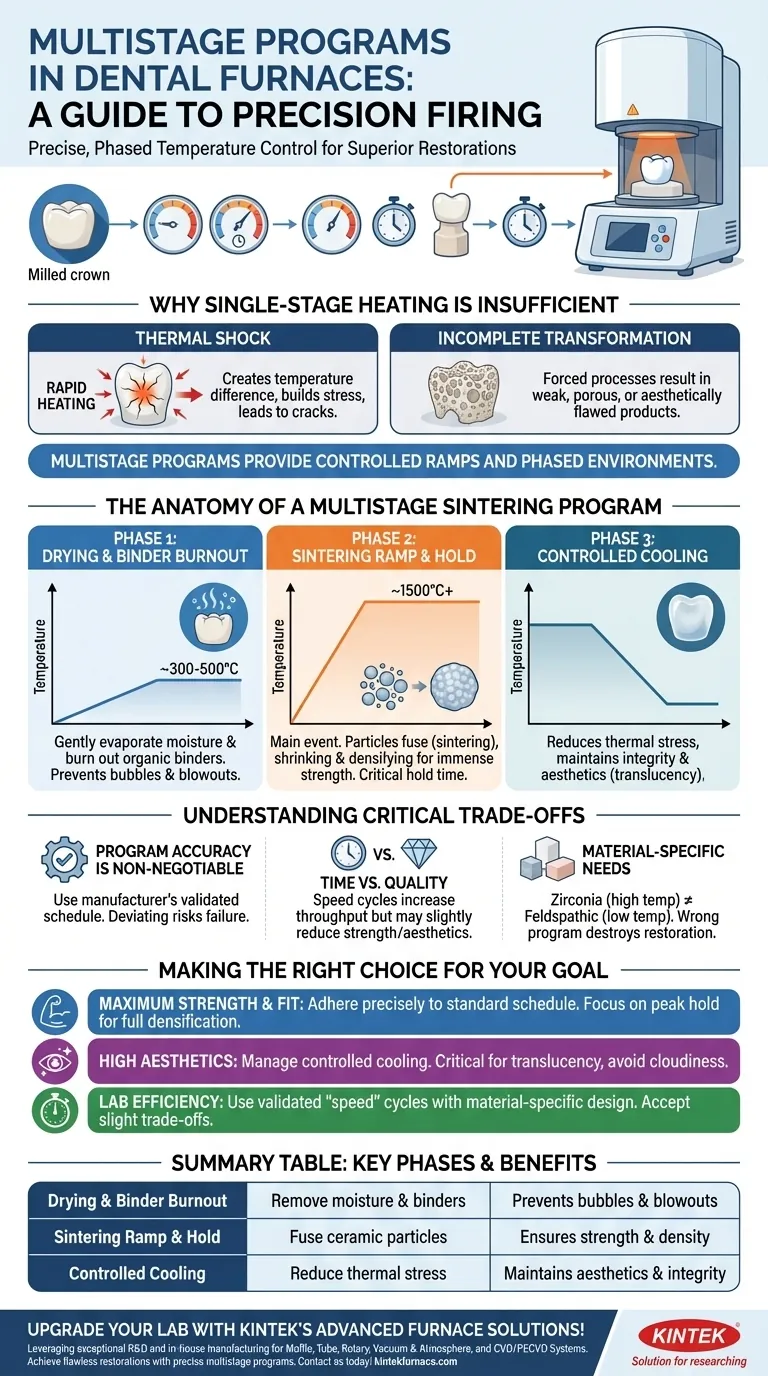

Bei mehrstufigen Programmen in Dentalöfen handelt es sich um spezielle Heizsequenzen zur präzisen Steuerung von Temperaturänderungen während des Sinterns oder Brennens von Dentalkeramiken wie Zirkoniumdioxid.Diese Programme ermöglichen ein allmähliches Aufheizen, Halten auf bestimmten Temperaturen und kontrolliertes Abkühlen, um die Materialeigenschaften zu optimieren, Defekte zu vermeiden und gleichbleibende Ergebnisse zu gewährleisten.Sie sind unerlässlich, um die für Zahnrestaurationen erforderliche Festigkeit, Ästhetik und Biokompatibilität zu erreichen und gleichzeitig unterschiedliche Materialanforderungen und Arbeitsabläufe zu berücksichtigen.

Die wichtigsten Punkte werden erklärt:

-

Zweck von mehrstufigen Programmen

- Ermöglichung einer präzisen Temperatursteuerung für komplexe keramische Sinterprozesse, wie sie für Zirkonoxidkronen oder -brücken erforderlich sind.

- Verhinderung von Temperaturschocks durch schrittweises Erhitzen/Abkühlen von Materialien (z. B. Halten bei Zwischentemperaturen zur Stabilisierung der Spannung).

- Anpassen der Brennzyklen für verschiedene Materialien, um optimale Dichte, Transluzenz und Festigkeit zu gewährleisten.

-

Phasen eines typischen Programms

- Vorheizen:Erhöht langsam die Temperatur, um Bindemittel oder Feuchtigkeit zu entfernen (wichtig zur Vermeidung von Rissen).

- Zwischentemperaturen:Stabilisiert das Material bei Schlüsseltemperaturen (z. B. 800 °C für den Binderausbrand bei Zirkoniumdioxid).

- Peak-Sintern:Erreicht die maximale Temperatur (z. B. 1600 °C bei Zirkoniumdioxid), um die volle Dichte zu erreichen.

- Kontrollierte Abkühlung:Verhindert Verformungen oder Mikrorisse durch Verlangsamung der Abkühlgeschwindigkeit.

-

Materialspezifische Anwendungen

- Zirkoniumdioxid:Erfordert eine längere Lagerung bei hohen Temperaturen (bis zu 1600°C) für eine ordnungsgemäße Kristallisation.

- Feldspat-Keramik:Verwendet niedrigere Spitzentemperaturen, aber präzise Rampenraten für ästhetische Schichten.

- Lithium-Disilikat:Erfordert mehrstufige Programme, um ein Gleichgewicht zwischen Festigkeit und Lichtdurchlässigkeit herzustellen.

-

Die Rolle von Hochtemperatur-Heizelemente

- Hergestellt aus langlebigen Materialien (z. B. Siliziumkarbid oder Molybdändisilizid), um wiederholten extremen Temperaturen standzuhalten.

- Sie gewährleisten eine gleichmäßige Wärmeverteilung während mehrstufiger Zyklen, was für eine gleichmäßige Sinterung entscheidend ist.

-

Betriebliche Vorteile

- Produktivität:Einige Öfen ermöglichen das Stapeln mehrerer Einheiten (z. B. 150 Tiegel) mit gleichbleibenden Ergebnissen.

- Sicherheitsmerkmale:Die Wiederherstellung nach einer Stromunterbrechung setzt die Programme fort, ohne den Zyklus zu beeinträchtigen.

- Energie-Effizienz:Fortschrittliche Isolierung (z. B. polykristalline Mullitfasern) verringert den Wärmeverlust beim Halten.

-

Wartung und Kalibrierung

- Regelmäßige Kalibrierung gewährleistet Temperaturgenauigkeit über alle Stufen hinweg.

- Verhindert Verunreinigungen durch verschmutzte Elemente, die die Sinterqualität beeinträchtigen könnten.

-

Integration von Arbeitsabläufen

- Schnelle Sinterprogramme (z. B. 1-2 Stunden für Zirkoniumdioxid) rationalisieren Labore mit hohem Durchsatz.

- Programmierbare Voreinstellungen für gängige Materialien reduzieren Einrichtungsfehler.

Durch die Anpassung von Heizprofilen an materialwissenschaftliche Prinzipien verwandeln mehrstufige Programme Rohkeramiken in haltbare, naturgetreue Zahnprothesen - und zeigen, wie Präzisionstechnik die Patientenversorgung in aller Ruhe verbessert.

Zusammenfassende Tabelle:

| Hauptaspekt | Funktion |

|---|---|

| Vorwärmen | Entfernt Bindemittel/Feuchtigkeit, um Risse zu verhindern. |

| Zwischentemperaturen | Stabilisiert das Material (z. B. 800 °C für das Ausbrennen von Zirkoniumdioxid-Binder). |

| Spitzen-Sintern | Erreicht die volle Dichte (z.B. 1600°C für die Kristallisation von Zirkoniumdioxid). |

| Kontrollierte Abkühlung | Verhindert Verzug/Mikrorisse durch langsames Abkühlen. |

| Materialspezifische Profile | Maßgeschneidert für Zirkoniumdioxid, Feldspatkeramik und Lithiumdisilikat. |

| Heizelemente | Langlebige Materialien (z. B. MoSi2) gewährleisten eine gleichmäßige Wärmeverteilung. |

Verbessern Sie die Präzision Ihres Dentallabors mit den fortschrittlichen Sinterlösungen von KINTEK! Unsere Hochtemperaturöfen, ausgestattet mit robusten Molybdän-Disilizid-Heizelementen sind für einwandfreie mehrstufige Programme ausgelegt und gewährleisten gleichbleibend hochwertige Zahnrestaurationen.Nutzen Sie unser umfassendes Know-how bei der Anpassung von Zyklen für Zirkoniumdioxid, Lithiumdisilikat oder andere Keramiken. Kontaktieren Sie uns noch heute um die Anforderungen Ihres Labors zu besprechen und herauszufinden, wie unsere F&E-orientierten Designs Ihre Arbeitsabläufe rationalisieren können!

Produkte, nach denen Sie vielleicht suchen:

Entdecken Sie langlebige Hochtemperatur-Heizelemente für Dentalöfen Präzisionsvakuumkomponenten für Laborsysteme ansehen Shop zuverlässige Vakuumventile für Sinteranlagen

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten