Kurz gesagt: Porzellanöfen werden in der chemischen Industrie für hochspezialisierte Hochtemperaturprozesse eingesetzt, bei denen Korrosionsbeständigkeit von größter Bedeutung ist. Ihre Hauptanwendungen umfassen den Abbau gefährlicher Schadstoffe bei der Rauchgasreinigung und die Herstellung fortschrittlicher Materialien durch chemische Gasphasenabscheidung (CVD).

Der wahre Wert von Porzellan in der industriellen Chemie liegt nicht im Ofen selbst, sondern in der einzigartigen Fähigkeit des Materials, bei extremen Temperaturen und in Gegenwart hochkorrosiver Substanzen stabil und nicht reaktiv zu bleiben, was herkömmliche Metalleinrichtungen zerstören würde.

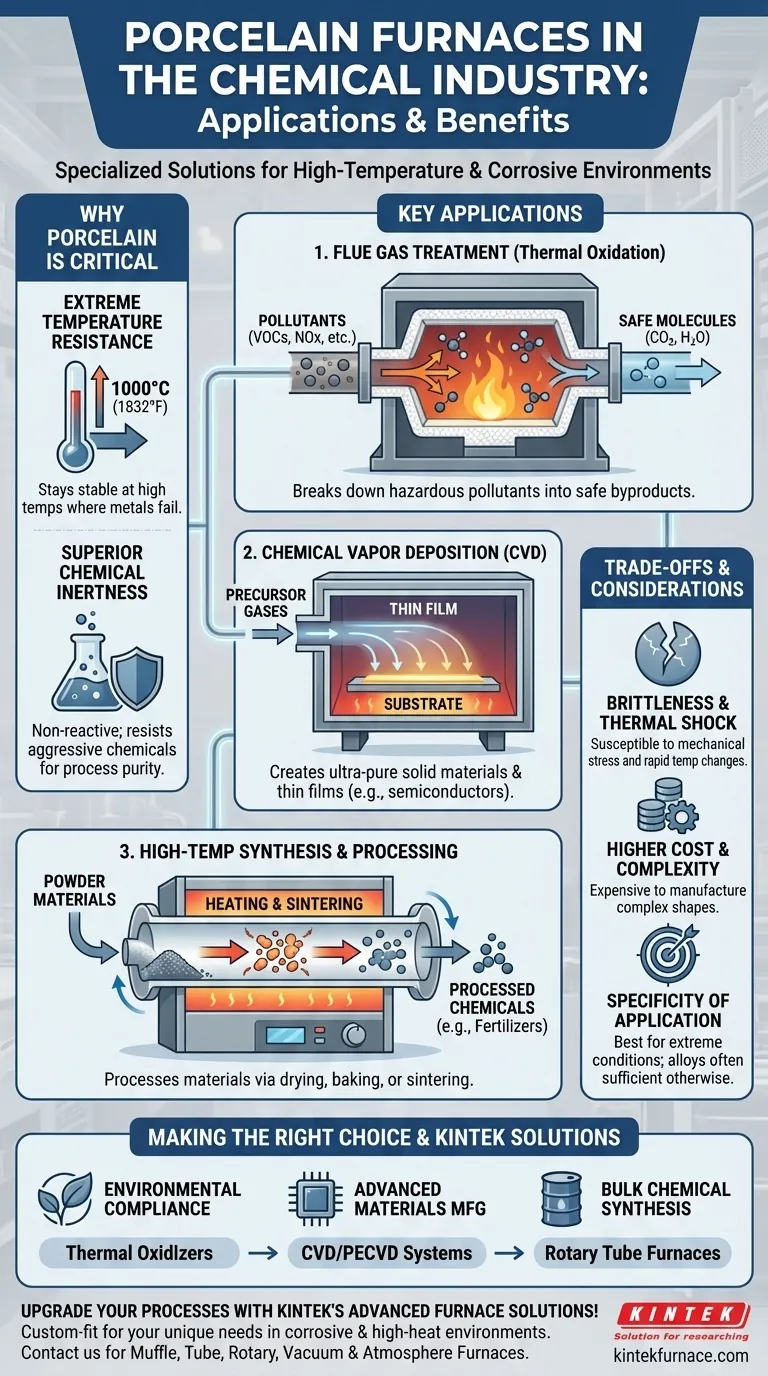

Warum Porzellan ein kritisches Material ist

Bevor wir uns spezifische Anwendungen ansehen, ist es wichtig zu verstehen, warum Porzellan und andere Hochleistungskeramiken für diese anspruchsvollen Umgebungen ausgewählt werden. Herkömmliche Metallöfen versagen unter diesen Bedingungen.

Extreme Temperaturbeständigkeit

Viele wertvolle chemische Reaktionen und Zersetzungsprozesse finden nur bei sehr hohen Temperaturen statt, oft über 1000 °C (1832 °F). Porzellan behält seine strukturelle Integrität und Stabilität bei diesen Temperaturen, bei denen viele Metalle schwach werden oder schmelzen würden.

Überlegene chemische Inertheit

Dies ist die wichtigste Eigenschaft. Industrielle Abgase (Rauchgas) und chemische Vorläufer für CVD sind oft stark korrosiv. Porzellan ist eine Keramik, die chemisch inert ist und nicht mit diesen aggressiven Chemikalien reagiert, wodurch die Prozessreinheit gewährleistet und die Zerstörung des Ofens selbst verhindert wird.

Wichtige Anwendungen in der chemischen Industrie

Die einzigartigen Eigenschaften von Porzellan ermöglichen mehrere Nischen-, aber entscheidende industrielle Prozesse, die sonst unpraktikabel wären.

Rauchgasreinigung und Emissionskontrolle

Viele industrielle Prozesse setzen schädliche Schadstoffe wie flüchtige organische Verbindungen (VOCs), Stickoxide (NOx) und andere gefährliche Luftschadstoffe frei.

Ein mit Porzellan ausgekleideter Ofen fungiert als thermischer Oxidator. Das kontaminierte Gas wird in den Ofen geleitet und auf extreme Temperaturen erhitzt, wodurch die schädlichen Verbindungen in sicherere Moleküle wie Kohlendioxid und Wasser zersetzt werden. Die Porzellanverkleidung ist unerlässlich, um der korrosiven Natur des Rauchgases standzuhalten.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein Prozess, der zur Herstellung ultrareiner, hochleistungsfähiger fester Materialien und dünner Schichten verwendet wird, wie sie beispielsweise in der Halbleiterindustrie eingesetzt werden.

Bei diesem Verfahren werden Vorläufergase in einen Ofen geleitet, wo sie an einer beheizten Oberfläche (Substrat) reagieren oder sich zersetzen, um einen festen Belag zu bilden. Ein Ofen mit Porzellan- oder Quarzeinlage bietet die saubere, kontrollierte und nicht reaktive Hochtemperaturumgebung, die für die Bildung reiner Beschichtungen ohne Kontamination erforderlich ist.

Hochtemperatur-Synthese und -Verarbeitung

Bestimmte Industriechemikalien und Materialien erfordern Hochtemperatur-Verarbeitungsschritte wie Trocknen, Einbrennen oder Sintern (Verschmelzen von Pulvern durch Hitze).

Beispielsweise werden spezielle Rotorrohröfen, oft mit Keramik ausgekleidet, in der Düngemittelherstellung zur Produktion von Chemikalien wie Kaliumnitrid eingesetzt. Die rotierende Kammer gewährleistet eine gleichmäßige Erwärmung der Materialien, während die Keramikverkleidung Reaktionen mit dem Produkt verhindert.

Die Abwägungen verstehen

Obwohl sie von unschätzbarem Wert sind, sind Porzellan- und Keramik-ausgekleidete Öfen keine universelle Lösung. Sie weisen spezifische Einschränkungen auf, die Ingenieure berücksichtigen müssen.

Sprödigkeit und thermischer Schock

Im Gegensatz zu Metallen sind Keramiken spröde und können unter mechanischer Belastung reißen. Sie sind auch anfällig für thermischen Schock – Rissbildung durch schnelle Temperaturänderungen. Dies erfordert sorgfältig kontrollierte Heiz- und Abkühlzyklen.

Höhere Kosten und Fertigungskomplexität

Hochreine Keramikkomponenten sind in der Regel teurer in der Herstellung als ihre Gegenstücke aus Metalllegierungen. Auch die Herstellung komplexer Formen kann schwieriger und kostspieliger sein, was das Ofendesign beeinflussen kann.

Anwendungsspezifität

Für die überwiegende Mehrheit der chemischen Erhitzungsprozesse, die keine extremen Temperaturen oder hochkorrosiven Substanzen beinhalten, bleiben Öfen aus Edelstahl oder anderen Hochleistungslegierungen die praktischere und kostengünstigere Wahl.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von dem chemischen Prozess ab, den Sie durchführen möchten.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Ein thermischer Oxidator mit Porzellanverkleidung ist eine Schlüsseltechnologie für die thermische Beseitigung von korrosiven und gefährlichen Rauchgasen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Materialien liegt: Die inerte Hochtemperaturumgebung eines Porzellan- oder Quarzofens ist für reinheitsempfindliche Prozesse wie die chemische Gasphasenabscheidung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Massenchemikalien liegt: Rotoröfen mit Keramikverkleidung sind ein wichtiges Werkzeug für die kontinuierliche Hochtemperaturverarbeitung bestimmter Pulver und körniger Materialien.

Letztendlich ist der Einsatz von Porzellan in chemischen Öfen ein perfektes Beispiel dafür, wie man die spezifischen Eigenschaften eines Materials nutzt, um Probleme zu lösen, die mit herkömmlichen Mitteln nicht zu bewältigen wären.

Zusammenfassungstabelle:

| Anwendung | Hauptzweck | Schlüsseleigenschaft |

|---|---|---|

| Rauchgasreinigung | Thermische Oxidation von Schadstoffen | Chemische Inertheit |

| Chemische Gasphasenabscheidung (CVD) | Herstellung hochreiner Materialien | Hochtemperaturstabilität |

| Hochtemperatursynthese | Sintern und Verarbeitung von Chemikalien | Haltbarkeit bei extremer Hitze |

Werten Sie Ihre chemischen Prozesse mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung beliefern wir diverse Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Rotor-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Anpassung an Ihre einzigartigen experimentellen Anforderungen und steigert die Effizienz und Zuverlässigkeit in korrosiven Umgebungen oder bei hohen Temperaturen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele in den Bereichen Emissionskontrolle, Materialherstellung oder chemische Synthese unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern