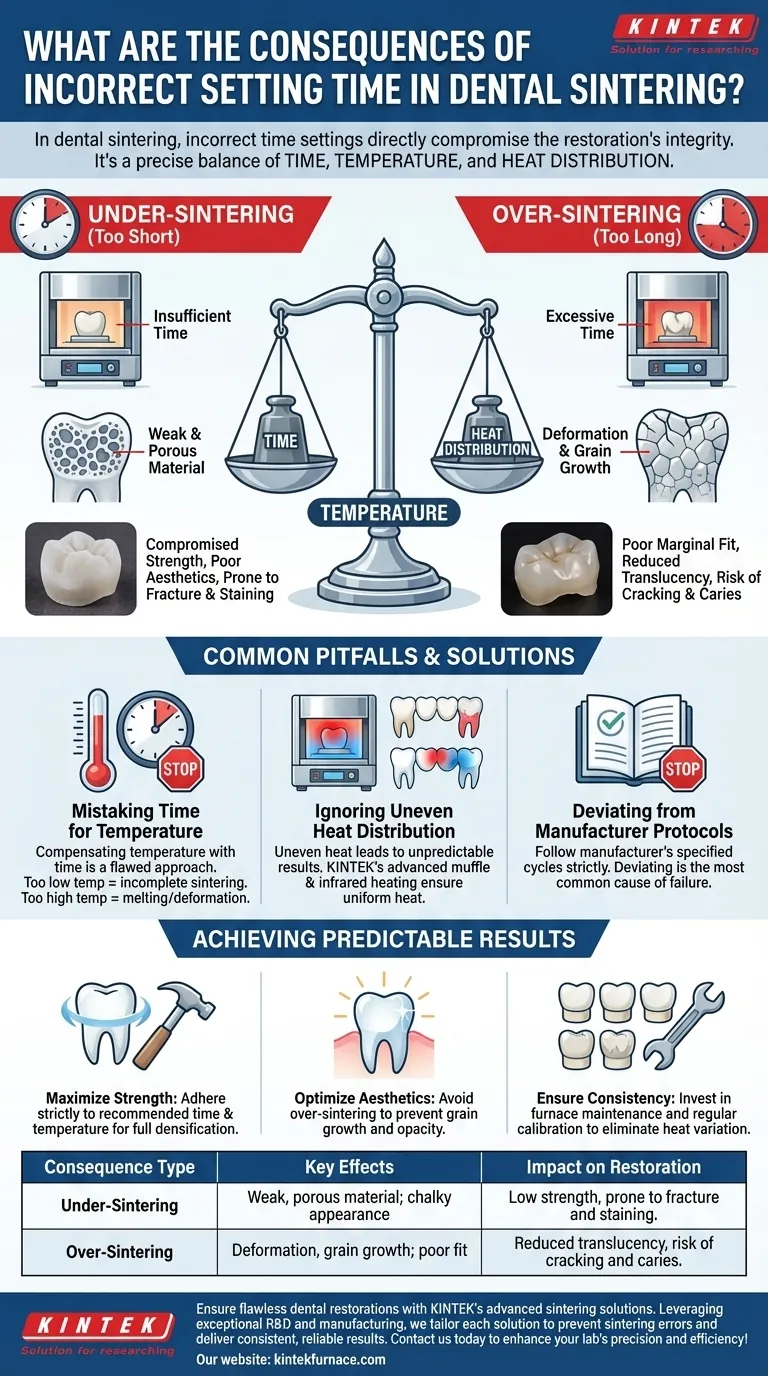

Beim dentale Sintern beeinträchtigen falsche Zeiteinstellungen direkt die Integrität der Restauration. Eine zu kurze Einstellung führt zu einer Untersinterung, wodurch das Material schwach und porös bleibt. Umgekehrt führt eine zu lange Einstellung zu einer Übersinterung, was zu potenziellen Verformungen, beeinträchtigter Passgenauigkeit und schlechter Ästhetik führt. Dieser einzelne Parameter ist entscheidend für das Erreichen der gewünschten Materialeigenschaften.

Sintern ist nicht nur eine Frage der Zeit; es ist ein präzises Gleichgewicht aus Zeit, Temperatur und Wärmeverteilung. Diese als ein vernetztes System zu betrachten, anstatt als isolierte Einstellungen, ist der Schlüssel zur Vermeidung von Restaurationsfehlern und zum Erreichen konsistenter, zuverlässiger Ergebnisse.

Die Folgen einer Untersinterung

Eine Untersinterung tritt auf, wenn die Restauration nicht ausreichend lange bei der richtigen Temperatur im Ofen gehalten wird. Dies hinterlässt das Material in einem teilweise verschmolzenen, geschwächten Zustand.

Das Problem unzureichender Zeit

Ist der Sinterzyklus zu kurz, haben die Materialpartikel nicht genügend Zeit, sich vollständig zu verbinden und zu verdichten. Der Prozess wird abgebrochen, bevor das Material seine angestrebten physikalischen Eigenschaften erreichen kann.

Beeinträchtigte Festigkeit und Haltbarkeit

Dies ist die kritischste Folge. Eine untersinterte Restauration weist eine deutlich geringere Biegefestigkeit auf, wodurch sie spröde und unter normalen Kaubelastungen sehr bruchanfällig wird.

Schlechte Ästhetik und Porosität

Eine untersinterte Krone erscheint oft kreidig oder übermäßig opak. Die unvollständige Verschmelzung hinterlässt mikroskopische Hohlräume, was die Porosität erhöht, die die Restauration im Laufe der Zeit anfällig für Verfärbungen macht.

Die Gefahren der Übersinterung

Eine Übersinterung tritt auf, wenn das Material zu lange der Hitze ausgesetzt ist. Obwohl es den Anschein haben mag, dass "mehr besser ist", ist eine übermäßige Zeit genauso schädlich wie eine unzureichende Zeit.

Verformung und schlechte Randpassung

Eine übermäßige Verweildauer im Ofen kann dazu führen, dass sich die Restauration verzieht oder über ihre vorgesehenen Abmessungen hinaus schrumpft. Dies führt zu einer schlechten Randpassung, wodurch Spalten entstehen, die Mikroleckagen, Plaqueansammlungen und Sekundärkaries begünstigen.

Kornwachstum und reduzierte Transluzenz

Wenn Materialien wie Zirkonoxid zu lange bei hohen Temperaturen gehalten werden, wachsen ihre kristallinen Körner größer. Dieses übermäßige Kornwachstum kann die Opazität erhöhen und die natürliche Transluzenz des Materials reduzieren, was das ästhetische Endergebnis beeinträchtigt.

Innere Spannungen und Rissbildung

Obwohl häufiger mit hohen Temperaturen verbunden, können verlängerte Sinterzeiten zu inneren Spannungen beitragen. Dies kann zur Bildung von Mikrorissen führen, die die Langzeitstabilität der Restauration beeinträchtigen.

Häufige Fallstricke: Es ist mehr als nur Zeit

Sich nur auf die Sinterzeit zu konzentrieren, ist ein kritischer Fehler. Eine echte Qualitätskontrolle erfordert ein ganzheitliches Verständnis des gesamten Brennvorgangs.

Verwechslung von Zeit und Temperatur

Ein häufiger Fehler ist der Versuch, eine falsche Temperatureinstellung durch Anpassen der Haltezeit zu kompensieren. Dies ist ein fehlerhafter Ansatz, der selten erfolgreich ist.

Ist die Temperatur zu niedrig, wird keine zusätzliche Zeit eine vollständige, korrekte Sinterung erreichen. Ist die Temperatur zu hoch, kann das Material schmelzen oder sich verformen, und eine kürzere Zeit wird diesen Schaden nicht verhindern.

Ignorieren einer ungleichmäßigen Wärmeverteilung

Ein Ofen mit schlechter Wärmeverteilung erzeugt heiße und kalte Stellen, was zu einer ungleichmäßigen Sinterung innerhalb derselben Restauration führt. Dies ist eine versteckte Ursache für viele Fehler.

Beispielsweise könnte ein Teil einer Brücke perfekt gesintert sein, während ein Abutment untersintert und schwach ist, wodurch ein kritischer Fehlerpunkt entsteht. Technologien wie die QTK-Muffeltechnologie oder die Infrarotheizung sind speziell dafür konzipiert, eine gleichmäßige Wärme zu gewährleisten und dies zu verhindern.

Abweichen von Herstellerprotokollen

Jedes Dentalmaterial hat einen einzigartigen, wissenschaftlich validierten Sinterplan. Das Abweichen vom vom Hersteller angegebenen Zeit- und Temperaturzyklus ist die häufigste Ursache für Fehler. Behandeln Sie diese Anweisungen stets als strikte Anforderung, nicht als Richtlinie.

Vorhersagbare Sinterergebnisse erzielen

Um von Unsicherheit zu Konsistenz zu gelangen, richten Sie Ihren Prozess an Ihrem primären Ziel für die Restauration aus.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Halten Sie sich strikt an die vom Hersteller empfohlene Zeit und Temperatur, um eine vollständige, ordnungsgemäße Verdichtung des Materials zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf optimaler Ästhetik und Transluzenz liegt: Vermeiden Sie jede Form der Übersinterung, indem Sie sicherstellen, dass sowohl Zeit als auch Temperatur die angegebenen Grenzen nicht überschreiten, da dies Kornwachstum und Opazität verhindert.

- Wenn Ihr Hauptaugenmerk auf konsistenter Qualität bei allen Restaurationen liegt: Investieren Sie in Ofenwartung und regelmäßige Kalibrierung, um eine gleichmäßige Wärmeverteilung zu gewährleisten und die Variable heißer/kalter Stellen, die unvorhersehbare Ergebnisse verursachen, zu eliminieren.

Die Beherrschung des Sinterprozesses entsteht, indem man ihn als präzise Wissenschaft und nicht als Ratespiel betrachtet.

Zusammenfassungstabelle:

| Art der Konsequenz | Schlüsselwirkungen | Auswirkungen auf die Restauration |

|---|---|---|

| Untersinterung | Schwaches, poröses Material; kreidiges Aussehen | Geringe Festigkeit, bruch- und verfärbungsanfällig |

| Übersinterung | Verformung, Kornwachstum; schlechte Passform | Reduzierte Transluzenz, Riss- und Kariesrisiko |

Sorgen Sie mit den fortschrittlichen Sinterlösungen von KINTEK für makellose Zahnrestaurationen. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere umfassende Anpassungsfähigkeit passt jede Lösung an Ihre individuellen experimentellen Anforderungen an, verhindert Sinterfehler und liefert konsistente, zuverlässige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Präzision und Effizienz Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision