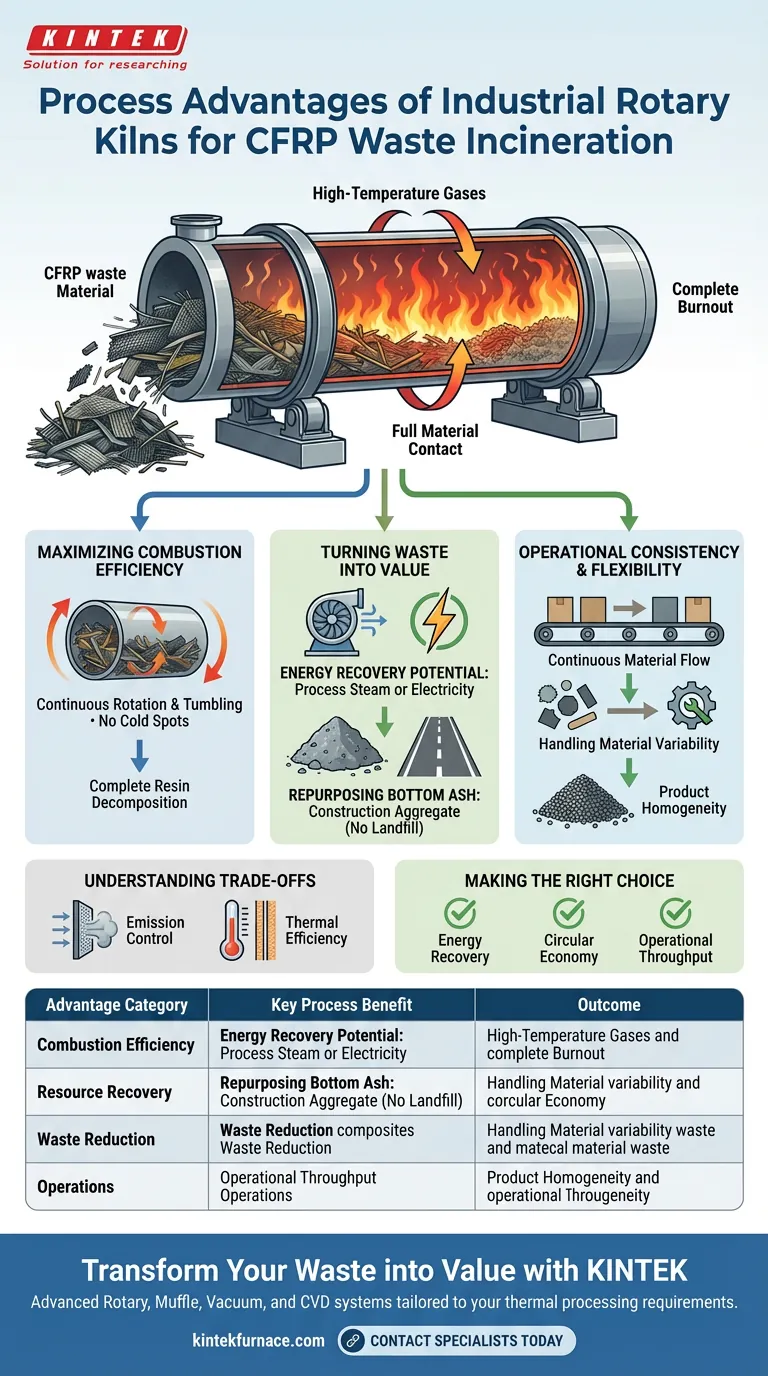

Der primäre Prozessvorteil der Verwendung von industriellen Drehrohröfen für kohlenstofffaserverstärkte Polymer (CFK)-Abfälle liegt in der Fähigkeit der Anlage, durch kontinuierliche Drehung einen vollständigen Materialkontakt mit Hochtemperatur-Gasen zu gewährleisten. Diese mechanische Wirkung garantiert eine vollständige Ausverbrennung der komplexen Verbundmatrix und ermöglicht gleichzeitig die Rückgewinnung von Energie in Form von Dampf oder Strom sowie die Umwandlung von festen Rückständen in nutzbare Baustoffzuschläge.

Während Standardverbrennungsmethoden oft mit der komplexen Zusammensetzung von CFK zu kämpfen haben, fungiert der Drehrohrofen als doppelt wirkende Lösung für Entsorgung und Rückgewinnung. Er löst das Problem der "Ausverbrennung" durch ständige Bewegung und verwandelt gleichzeitig den Abfallstrom in nutzbare Energie- und Baustoffressourcen.

Maximierung der Verbrennungseffizienz

Die Rolle der kontinuierlichen Drehung

Der grundlegende Vorteil des Drehrohrofens ist seine dynamische Natur. Während sich der Ofen dreht, werden die CFK-Abfälle kontinuierlich gewendet und durchgemischt.

Erreichung eines vollständigen Gaskontakts

Diese Wendevorgang stellt sicher, dass jede Oberfläche des Abfallmaterials Kontakt mit dem Hochtemperaturgas hat. Dies eliminiert "kalte Stellen", die bei statischer Verbrennung häufig auftreten, und gewährleistet, dass die Harzmatrix vollständig zersetzt wird.

Abfall in Wert verwandeln

Potenzial zur Energierückgewinnung

Die Verbrennung von CFK erzeugt erhebliche thermische Energie. Drehrohrofensysteme sind darauf ausgelegt, diese Wärme aufzufangen und in Prozessdampf oder Strom zur Versorgung des Betriebs umzuwandeln.

Wiederverwendung der Bodenasche

Der Prozess endet nicht mit der Verbrennung. Der entstehende feste Rückstand, bekannt als Bodenasche, wird stabilisiert und gesammelt.

Eliminierung von Deponieabfällen

Anstatt entsorgt zu werden, kann diese Asche chemisch geeignet für die Verwendung als Baustoffzuschlag sein. Dies ermöglicht eine effektive Ressourcennutzung und reduziert das Abfallvolumen, das auf Deponien landet, erheblich.

Betriebliche Konsistenz und Flexibilität

Kontinuierlicher Materialfluss

Im Gegensatz zur Chargenverarbeitung ermöglichen Drehrohröfen eine kontinuierliche Materialzufuhr. Dies unterstützt ununterbrochene Produktionszyklen und macht sie ideal für Anlagen, die große Mengen an Abfall verwalten.

Umgang mit Materialvariabilität

CFK-Abfallströme können in Größe und Zusammensetzung inkonsistent sein. Drehrohröfen bieten eine hohe Designflexibilität, die es den Betreibern ermöglicht, den Prozess an unterschiedliche Abfallprofile anzupassen, ohne die Leistung zu beeinträchtigen.

Produkthomogenität

Die Mischwirkung des Ofens stellt sicher, dass das endgültige Ascheprodukt einheitlich ist. Diese Homogenität ist entscheidend, wenn das Nebenprodukt erfolgreich weiterverkauft oder im Bauwesen wiederverwendet werden soll.

Abwägungen verstehen

Anforderungen an die Emissionskontrolle

Die Verbrennung von CFK beinhaltet den Abbau toxischer Komponenten und Harze. Während Öfen das Abfallvolumen effektiv reduzieren, müssen sie mit rigorosen Filtrations- und Gasregelsystemen ausgestattet sein, um die entstehenden Emissionen sicher zu handhaben.

Abhängigkeiten von der thermischen Effizienz

Moderne Designs sind effizient, aber ältere oder schlecht isolierte Einheiten können Wärmeverluste aufweisen. Um eine maximale thermische Effizienz zu erreichen, sind moderne Designstandards erforderlich, um Energieverluste während der Hochtemperaturphasen zu minimieren.

Die richtige Wahl für Ihre Ziele treffen

Um zu entscheiden, ob ein Drehrohrofen die richtige Wahl für Ihre CFK-Abfallmanagementstrategie ist, berücksichtigen Sie Ihre spezifischen betrieblichen Ziele:

- Wenn Ihr Hauptaugenmerk auf Energierückgewinnung liegt: Bevorzugen Sie Ofendesigns mit integrierten Kesseln oder Turbinen, um die Umwandlung von Verbrennungswärme in Prozessdampf oder Strom zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Kreislaufwirtschaft liegt: Bewerten Sie die Fähigkeit des Ofens, eine konsistente, hochwertige Bodenasche zu produzieren, die die Zertifizierungsstandards für die Verwendung als Baustoffzuschlag erfüllt.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Durchsatz liegt: Nutzen Sie die kontinuierlichen Wärmebehandlungsfähigkeiten des Ofens, um einen konstanten Materialfluss aufrechtzuerhalten und Ausfallzeiten im Zusammenhang mit der Chargenverarbeitung zu eliminieren.

Durch die Nutzung der mechanischen Vorteile des Drehrohrofens verwandeln Sie eine gefährliche Abfallbelastung in eine konsistente Quelle für Energie und Rohmaterial.

Zusammenfassungstabelle:

| Vorteilskategorie | Wesentlicher Prozessvorteil | Ergebnis |

|---|---|---|

| Verbrennungseffizienz | Kontinuierliche Drehung und Wenden | Vollständige Harzzersetzung; keine kalten Stellen |

| Ressourcengewinnung | Erfassung thermischer Energie | Erzeugung von Prozessdampf oder Strom |

| Abfallreduzierung | Stabilisierung der Bodenasche | Umwandlung von Abfall in Baustoffzuschlag |

| Betrieb | Kontinuierlicher Materialfluss | Hoher Durchsatz und Produkthomogenität |

Verwandeln Sie Ihren Abfall mit KINTEK in Wert

Ist Ihr Betrieb bereit, die Rückgewinnung von CFK und anderen komplexen Materialien zu optimieren? Mit fundierter F&E und Weltklasse-Fertigung bietet KINTEK fortschrittliche Rotations-, Muffel-, Vakuum- und CVD-Systeme, die auf Ihre thermischen Verarbeitungsanforderungen zugeschnitten sind.

Unsere anpassbaren Hochtemperatur-Labor- und Industrieöfen gewährleisten überlegene Leistung für Energierückgewinnung und Materialrecycling. Arbeiten Sie mit KINTEK zusammen, um unser technisches Know-how im nachhaltigen Abfallmanagement zu nutzen – kontaktieren Sie noch heute unsere Spezialisten, um eine Lösung zu entwerfen, die Ihre einzigartigen betrieblichen Bedürfnisse erfüllt.

Visuelle Anleitung

Referenzen

- Charitidis J. Panagiotis. Recycling of Carbon Fiber-Reinforced Composites-A Review. DOI: 10.48175/ijarsct-17474

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wann könnte ein Drehrohrofen für eine Anwendung ungeeignet sein? Vermeiden Sie kostspielige Fehlpaarungen in der industriellen Verarbeitung

- Welche Faktoren begrenzen die Machbarkeit der Elektrifizierung von Drehrohrofenprozessen? Wichtige technische und wirtschaftliche Barrieren

- Was ist die Hauptfunktion eines Drehrohrofens im Prozess der Petrolkoksverkokung? Hochdichten Kohlenstoff freisetzen

- Was sind die zwei primären Energiequellenoptionen für Brennöfen? Wählen Sie Gas oder Elektro für Ihre Brennbedürfnisse

- Wie verbessern Drehrohröfen mit elektromagnetischer Induktion die Produktionsflexibilität? Erreichen Sie eine präzise thermische Steuerung für vielfältige Materialien

- Welche Faktoren sollten bei der Wahl zwischen Gas- und Elektroöfen berücksichtigt werden? Finden Sie die perfekte Lösung für Ihre Keramikkunst

- Welche Branchen nutzen typischerweise Drehrohrofen? Schlüsselanwendungen in der Metallurgie, Chemie & bei modernen Werkstoffen

- Was sind die beiden Ansätze zur Umstellung von direkt befeuerten Drehrohöfen auf elektrische Beheizung? Effizienz und Reinheit steigern