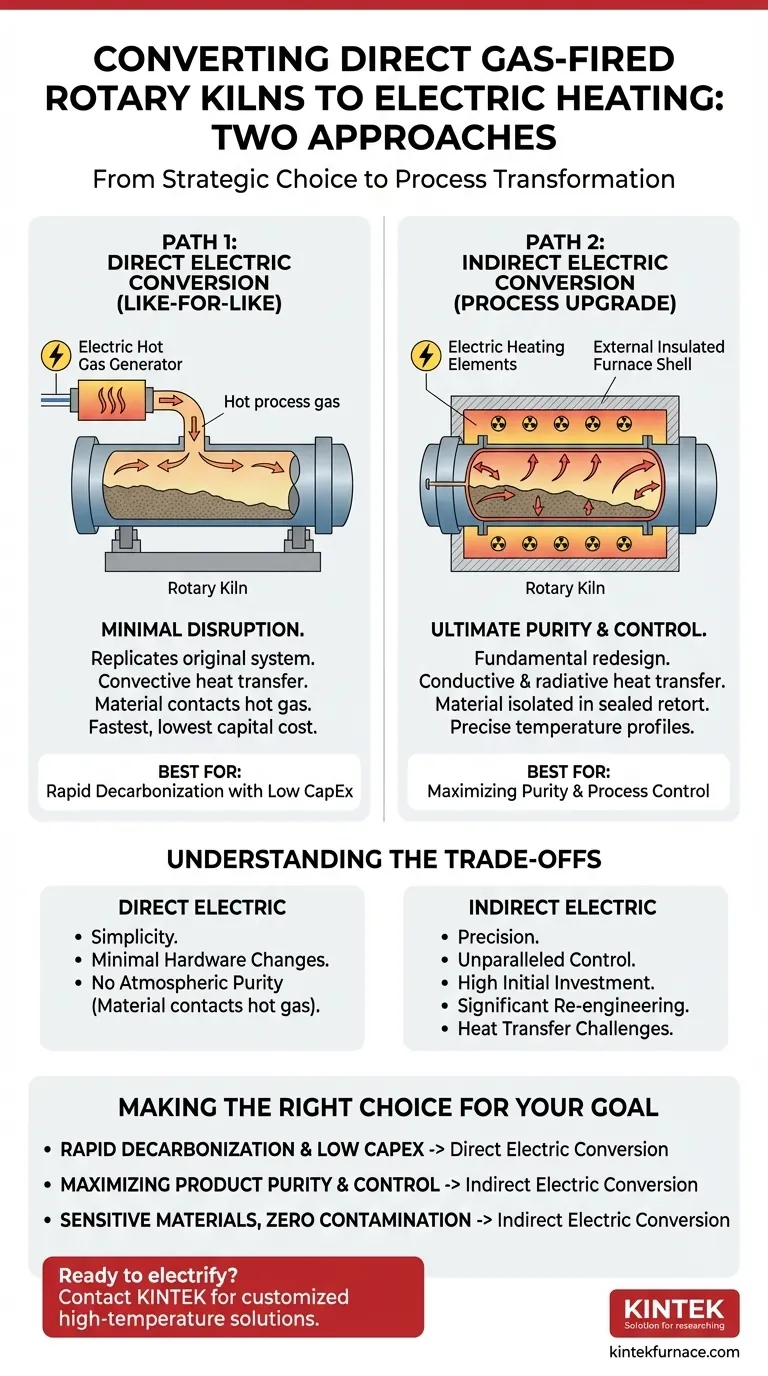

Bei der Umrüstung eines direkt befeuerten Drehrohrofens auf elektrische Beheizung stehen Ihnen zwei grundlegend unterschiedliche Wege offen. Der erste Ansatz besteht darin, den internen Gasbrenner direkt durch einen elektrischen Heißgaserzeuger zu ersetzen, der die Funktion des ursprünglichen Systems nachahmt. Der zweite, transformativere Ansatz besteht darin, das System für eine indirekte elektrische Beheizung neu zu konstruieren, bei der externe Elemente den Ofenmantel von außen beheizen.

Die Entscheidung zur Elektrifizierung eines Drehrohrofens ist nicht nur ein einfacher Komponentenaustausch. Es ist eine strategische Wahl zwischen einem direkten Ersatz für minimale Prozessunterbrechung und einem grundlegenden Redesign hin zu einem indirekten System für überlegene Prozesssteuerung und Produktreinheit.

Den Kernunterschied verstehen: Direkte vs. Indirekte Beheizung

Die Heizmethode eines Drehrohrofens ist zentral für seine Konstruktion und Funktion. Das Verständnis des Unterschieds zwischen direkter und indirekter Beheizung ist der erste Schritt bei der Bewertung einer Umrüstung.

Direkte Beheizung: Wärmequelle innen

In einem traditionell direkt befeuerten Ofen injiziert ein Gasbrenner eine Flamme und heiße Verbrennungsgase direkt in die rotierende Trommel. Das zu verarbeitende Material kommt direkt mit diesen Gasen in Kontakt.

Diese Methode stützt sich hauptsächlich auf die Konvektion als Wärmeübertragungsart, da die heißen Gase über und durch das Materialbett strömen.

Indirekte Beheizung: Wärmequelle außen

Bei einem indirekten Ofen wird das Material in einer versiegelten Trommel oder Retorte eingeschlossen. Die Wärmequelle – in diesem Fall elektrische Heizelemente – befindet sich außerhalb dieser Retorte.

Die Wärme wird durch die Wand der Retorte auf das Material mittels Konduktion und Strahlung übertragen. Dadurch wird das Prozessmaterial vollständig von der Wärmequelle und etwaigen Nebenprodukten isoliert.

Weg 1: Direkte Elektrische Umrüstung (Der „Eins-zu-eins“-Ansatz)

Dieser Weg versucht, das ursprüngliche direkt befeuerte System unter Verwendung von Elektrizität nachzubilden. Es ist die unkomplizierteste Umrüstungsmethode.

Das Prinzip: Der elektrische Heißgaserzeuger

Anstelle einer Flamme wird ein elektrischer Heißgaserzeuger installiert. Dieses Gerät verwendet elektrische Widerstandselemente, um ein Prozessgas (wie Luft, Stickstoff oder Argon) auf eine sehr hohe Temperatur zu erhitzen.

Dieses überhitzte Gas wird dann in den Ofen geblasen und überträgt die Wärme auf das Material, ganz ähnlich wie es die ursprünglichen Verbrennungsgase taten.

Wichtigster Vorteil: Minimale Prozessunterbrechung

Da diese Methode die internen Gasströmungs- und konvektiven Wärmeübertragungsdynamiken beibehält, erfordert sie die geringsten Änderungen an der vorhandenen Ofenhardware und den Prozessparametern. Dies ist oft die schnellste und kapitalintensivste Option.

Weg 2: Indirekte Elektrische Umrüstung (Der „Prozess-Upgrade“-Ansatz)

Dieser Weg beinhaltet eine grundlegendere Neukonstruktion des Ofens, bei der von einem direkten auf ein indirektes Heizmodell umgestellt wird.

Das Prinzip: Externe Heizelemente

Der interne Brenner wird vollständig entfernt. Der Ofen wird nachgerüstet oder eine neue Retorte wird installiert und von einem isolierten Ofenmantel umgeben, der elektrische Heizelemente enthält.

Diese Elemente heizen die Außenseite der rotierenden Trommel, und diese Wärme leitet durch die Wand auf das Material im Inneren. Dies erfordert ein tiefes Verständnis der thermischen Anforderungen des Prozesses.

Wichtigster Vorteil: Ultimative Reinheit und Kontrolle

Da das Material in einer versiegelten Retorte isoliert ist, bietet diese Methode absolute Kontrolle über die interne Atmosphäre. Es gibt keine Kontamination durch Verbrennungsnebenprodukte.

Darüber hinaus können externe Elemente entlang der Länge des Ofens in mehreren Zonen angeordnet werden, was außergewöhnlich präzise Temperaturprofile ermöglicht, die mit einer einzigen direkten Wärmequelle schwer zu erreichen sind.

Die Abwägungen verstehen

Keiner der Ansätze ist universell überlegen. Die richtige Wahl hängt vollständig von Ihren Prozesszielen und betrieblichen Rahmenbedingungen ab.

Direkte Elektrik: Einfachheit vs. Atmosphärenkontrolle

Der Hauptvorteil einer direkten elektrischen Umrüstung ist ihre relative Einfachheit. Sie erhalten jedoch nicht den Kerngewinn der atmosphärischen Reinheit, da das Material immer noch direkten Kontakt mit dem in den Ofen geblasenen heißen Gasstrom hat.

Indirekte Elektrik: Präzision vs. Komplexität

Die indirekte Beheizung bietet eine unübertroffene Kontrolle über Temperatur und Atmosphäre, was zu höherwertigen Produkten führen kann. Dies geht auf Kosten höherer Anfangsinvestitionen und signifikanter Neukonstruktionen, da Sie den Wärmeübertragungsmechanismus grundlegend verändern.

Thermische Effizienz und Materialgrenzen

Die indirekte Beheizung kann Herausforderungen bei der Wärmeübertragung mit sich bringen, da die Ofenwand selbst zu einer Barriere wird. Die Wahl des Retortenmaterials ist entscheidend, da es hohen Temperaturen standhalten und Wärme effizient leiten muss, ohne sich abzubauen.

Die richtige Wahl für Ihr Ziel treffen

Um den geeigneten Weg auszuwählen, müssen Sie zunächst Ihr Hauptziel für die Umrüstung definieren.

- Wenn Ihr Hauptaugenmerk auf schneller Dekarbonisierung bei minimalen Investitionskosten liegt: Ein elektrischer Heißgaserzeuger für die direkte Beheizung ist der unkomplizierteste Weg, der den Brenner bei minimaler Prozessänderung ersetzt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktreinheit und Prozesskontrolle liegt: Die Umstellung auf ein indirektes elektrisches Heizsystem ist die überlegene Langzeitlösung, da sie die Wärmequelle von der Prozessatmosphäre entkoppelt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt, die keinerlei Kontamination vertragen: Die indirekte elektrische Beheizung ist die einzig gangbare Option, da sie eine vollständig isolierte und kontrollierte Innenumgebung bietet.

Letztendlich ist die Elektrifizierung Ihres Ofens eine Gelegenheit, nicht nur Ihre Energiequelle zu ändern, sondern Ihren Prozess grundlegend zu verbessern.

Zusammenfassungstabelle:

| Ansatz | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Direkte elektrische Umrüstung | Verwendet elektrischen Heißgaserzeuger; minimale Prozessunterbrechung; konvektive Wärmeübertragung | Schnelle Dekarbonisierung bei geringen Kapitalkosten |

| Indirekte elektrische Umrüstung | Verwendet externe Heizelemente; überlegene Reinheit und Kontrolle; leitende/strahlende Wärmeübertragung | Maximierung der Produktqualität und Prozesspräzision |

Bereit, Ihren Drehrohrofen für verbesserte Effizienz und Reinheit zu elektrifizieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich tiefgreifender Anpassung für Ihre einzigartigen Anforderungen. Unsere Produktlinie – mit Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – gewährleistet präzise Kontrolle und überlegene Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihr Labor maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung