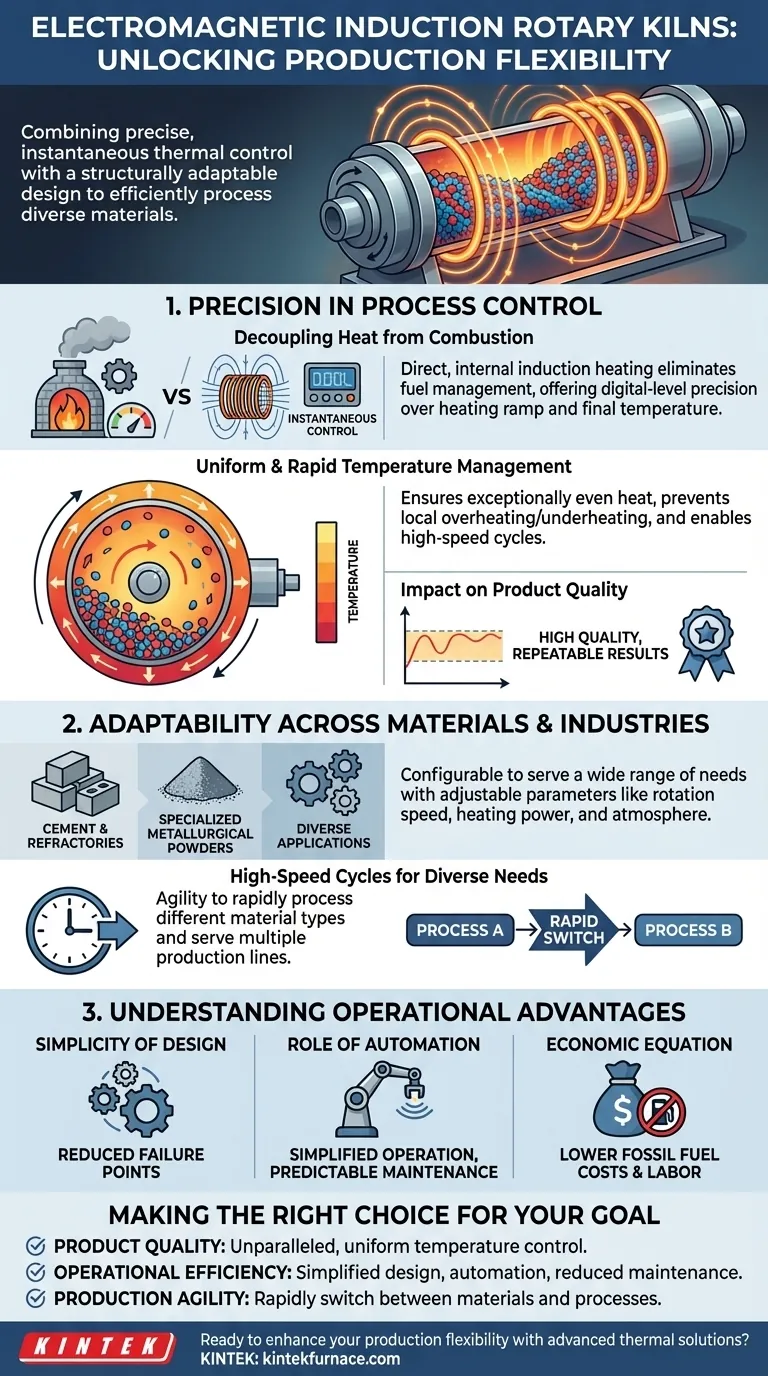

Im Kern steigern Drehrohröfen mit elektromagnetischer Induktion die Produktionsflexibilität durch die Kombination einer präzisen, sofortigen thermischen Steuerung mit einem strukturell anpassungsfähigen Design. Dies ermöglicht die effiziente Verarbeitung einer breiten Palette von Materialien und die Erfüllung vielfältiger Produktionsanforderungen ohne die betrieblichen Einschränkungen traditioneller, befeuerter Systeme.

Der grundlegende Vorteil liegt nicht nur in einer neuen Art der Wärmeerzeugung, sondern in einem neuen Maß an Kontrolle über den gesamten thermischen Prozess. Durch die Entkopplung der Wärmeerzeugung von der Verbrennung ermöglicht die elektromagnetische Induktion dem Bediener eine Präzision auf digitalem Niveau, was die Grundlage für ihre überlegene Flexibilität und Produktqualität bildet.

Die Grundlage: Präzision in der Prozesssteuerung

Die primäre Quelle für die Flexibilität eines Induktionsofens ist seine einzigartige Heizmethode. Im Gegensatz zu herkömmlichen Öfen, die auf die langsame, indirekte Wärme brennender Brennstoffe angewiesen sind, ist die Induktionserwärmung direkt, intern und sofort einstellbar.

Entkopplung von Wärme und Verbrennung

Herkömmliche Öfen verbrennen Gas oder Öl, ein chemischer Prozess, der nur schwer fein abgestimmt werden kann. Die elektromagnetische Induktion nutzt ein Magnetfeld, um die Wärme direkt im Material oder einem Suszeptor zu erzeugen, und funktioniert dabei eher wie ein präzises digitales Werkzeug als ein stumpfer Ofen.

Dies macht die Brennstoffverwaltung überflüssig und ermöglicht eine exakte Leistungsmodulation, wodurch Bediener eine beispiellose Kontrolle über die Heizrampe und die Endtemperatur erhalten.

Gleichmäßige und schnelle Temperaturführung

Der Drehmechanismus des Ofens sorgt dafür, dass das Material wirbelt und alle Oberflächen der Wärmequelle ausgesetzt sind. In Kombination mit der Präzision der Induktion garantiert dies eine außergewöhnlich gleichmäßige Temperaturverteilung.

Dies verhindert lokale Überhitzung oder Unterhitzung, häufige Probleme in herkömmlichen Öfen, die zu inkonsistenter Produktqualität führen. Das System kann auch Hochgeschwindigkeits-Heiz- und Kühlzyklen erreichen, wodurch die Prozesszeit drastisch reduziert wird.

Auswirkungen auf die Produktqualität

Dieses Maß an Kontrolle führt direkt zu reproduzierbaren, qualitativ hochwertigen Ergebnissen. Bei Prozessen mit sehr engen Temperaturfenstern stellt die Induktionserwärmung sicher, dass das Material von Charge zu Charge innerhalb der Spezifikationen bleibt, was für fortschrittliche Materialien und metallurgische Anwendungen von entscheidender Bedeutung ist.

Anpassungsfähigkeit über Materialien und Industrien hinweg

Die inhärente Kontrolle und die Einfachheit des Designs machen diese Öfen bemerkenswert vielseitig. Sie sind nicht für einen einzigen Zweck gebaut, sondern können so konfiguriert werden, dass sie einer Vielzahl von industriellen Anforderungen gerecht werden.

Strukturelle und prozessuale Anpassungen

Die Kerntechnologie kann in Ofenstrukturen unterschiedlicher Größe und Konfiguration integriert werden. Dies ermöglicht die Anpassung an verschiedene Materialien, von Zement und feuerfesten Materialien bis hin zu spezialisierten metallurgischen Pulvern.

Prozessparameter wie Drehgeschwindigkeit, Heizleistung und Atmosphäre können im laufenden Betrieb angepasst werden, um den spezifischen Anforderungen des verarbeiteten Materials gerecht zu werden.

Hochgeschwindigkeitszyklen für vielfältige Anforderungen

Die Fähigkeit, Hochgeschwindigkeitszyklen durchzuführen, oft in Verbindung mit Hochdruck-Gasabschreckung, ermöglicht die schnelle Verarbeitung verschiedener Materialtypen. Diese Agilität bedeutet, dass ein einziger Ofen potenziell mehrere Produktionslinien bedienen kann, wodurch seine Auslastung und der Return on Investment maximiert werden.

Verständnis der betrieblichen Vorteile

Flexibilität bezieht sich nicht nur darauf, was Sie produzieren können, sondern auch darauf, wie einfach und wirtschaftlich Sie dies tun können. Induktionsöfen stellen eine signifikante Verschiebung der betrieblichen Realität dar.

Einfachheit des Designs

Durch den Wegfall des gesamten Brennstoffsystems – Brenner, Rohre, Lagertanks und Abgassysteme – wird das Design des Ofens wesentlich einfacher. Dies reduziert inhärent die Anzahl potenzieller Fehlerquellen, was zu einer höheren Betriebszeit und geringeren Fehlerraten führt.

Die Rolle der Automatisierung

Diese Öfen sind für moderne Automatisierung ausgelegt. Fortschrittliche Sensoren überwachen kontinuierlich wichtige Parameter, sodass das Steuerungssystem automatische Anpassungen vornehmen kann. Dies vereinfacht den Betrieb, reduziert den Bedarf an ständiger manueller Überwachung und macht Wartungsaufgaben vorhersehbarer und handhabbarer.

Die wirtschaftliche Gleichung

Obwohl die anfänglichen Investitionskosten von traditionellen Systemen abweichen können, sind die betriebswirtschaftlichen Bedingungen oft günstiger. Die Haupteinsparungen ergeben sich aus der Eliminierung fossiler Brennstoffkosten und der Reduzierung des für Betrieb und Wartung erforderlichen Personals.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Technologie Ihren Anforderungen entspricht, bewerten Sie sie anhand Ihres primären Produktionsantreibers.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Konsistenz liegt: Die beispiellose, gleichmäßige Temperaturregelung eines Induktionsofens ist sein größter Vorteil.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz liegt: Das vereinfachte Design, die reduzierte Wartung und die Automatisierungsmöglichkeiten werden die bedeutendste Wirkung erzielen.

- Wenn Ihr Hauptaugenmerk auf Produktionsagilität liegt: Die Fähigkeit, schnell zwischen verschiedenen Materialien und Prozessparametern zu wechseln, macht dies zur idealen Wahl für Mehrproduktumgebungen.

Letztendlich ist die Einführung eines Drehrohrの中lfen mit elektromagnetischer Induktion ein strategischer Schritt hin zu einem präziseren, reaktionsschnelleren und effizienteren Herstellungsprozess.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Präzise Steuerung | Direkte, sofortige Erwärmung mit Genauigkeit auf digitalem Niveau für gleichmäßige Temperaturverteilung. |

| Materialanpassungsfähigkeit | Verarbeitet vielfältige Materialien (z. B. Zement, Feuerfestmaterialien, Pulver) mit einstellbaren Parametern. |

| Betriebseffizienz | Vereinfachtes Design reduziert Fehlerquellen, senkt den Wartungsaufwand und eliminiert Brennstoffkosten. |

| Produktionsagilität | Ermöglicht schnellen Wechsel zwischen Prozessen und Hochgeschwindigkeitszyklen für den Mehrprodukteneinsatz. |

Sind Sie bereit, Ihre Produktionsflexibilität mit fortschrittlichen thermischen Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die hauseigene Fertigung, um diverse Labore mit Hochtemperaturofenlösungen zu versorgen, darunter Drehrohröfen, Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen Ihre Effizienz und Produktqualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen