Drehrohrofen sind eine grundlegende Technologie in einer Vielzahl von Schwer- und Hochtechnologiebranchen. Sie werden am häufigsten in der Metallurgie zur Metallverarbeitung, in der chemischen Verarbeitung zur Herstellung von Verbindungen wie Katalysatoren und Oxiden sowie bei der Herstellung moderner Werkstoffe wie Keramiken und Batterieteile eingesetzt. Ihr Wert liegt in ihrer Fähigkeit, Materialien kontinuierlich bei sehr hohen Temperaturen zu verarbeiten.

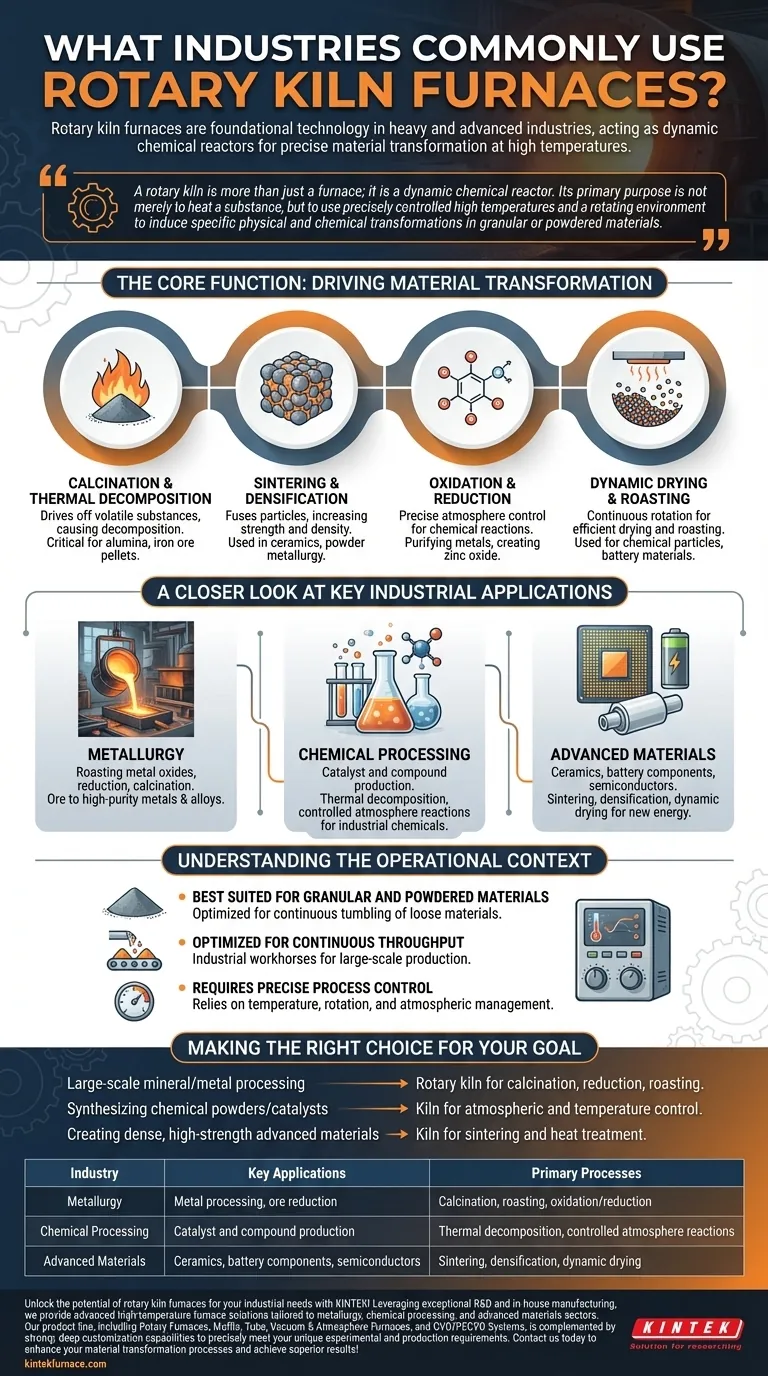

Ein Drehrohrofen ist mehr als nur ein Ofen; er ist ein dynamischer chemischer Reaktor. Sein Hauptzweck besteht nicht nur darin, eine Substanz zu erhitzen, sondern mithilfe präzise gesteuerter hoher Temperaturen und einer rotierenden Umgebung spezifische physikalische und chemische Umwandlungen in körnigen oder pulverförmigen Materialien herbeizuführen.

Die Kernfunktion: Materialtransformation vorantreiben

Ein Drehrohrofen zeichnet sich durch die Veränderung der grundlegenden Eigenschaften von Materialien aus. Die Kombination aus Hitze, kontrollierter Atmosphäre und ständiger Wälzbewegung macht ihn einzigartig effektiv für mehrere wichtige industrielle Prozesse.

Kalzinierung und thermische Zersetzung

Kalzinierung ist ein Prozess, der Wärme nutzt, um flüchtige Stoffe (wie Wasser oder CO₂) aus einem Material auszutreiben, wodurch es sich zersetzt oder seinen chemischen Zustand ändert.

Dies ist entscheidend für die Herstellung von Materialien wie Aluminiumoxid aus Bauxit oder die Herstellung von Eisenerzpellets, bevor sie in einen Hochofen gelangen.

Sintern und Verdichtung

Sintern nutzt Wärme, um Partikel miteinander zu verschmelzen und so die Festigkeit und Dichte eines Materials zu erhöhen, ohne es zu schmelzen.

In der Keramik wird dieser Prozess zum Brennen von Produkten und zur Herstellung dichter, gleichmäßiger Materialien verwendet. In der Metallurgie wird er zum Sintern von Metallpulvern zu festen Formen eingesetzt.

Oxidation und Reduktion

Drehrohrofen ermöglichen eine präzise Kontrolle der Prozessatmosphäre und ermöglichen so spezifische chemische Reaktionen.

Oxidation (Hinzufügen von Sauerstoff) und Reduktion (Entfernen von Sauerstoff) sind in der Metallurgie für die Reinigung von Metallen aus ihren Erzen unerlässlich. Diese Reaktionen werden auch zur Herstellung von chemischen Produkten wie Zinkoxid verwendet.

Dynamisches Trocknen und Rösten

Die kontinuierliche Rotation stellt sicher, dass jedes Partikel der Hitze ausgesetzt wird, was Drehrohrofen für das Trocknen und Rösten von Pulvern und Granulaten hochwirksam macht.

Dies wird häufig für chemische Partikel, Schleifmittel und Materialien verwendet, die in Lithiumbatterien zum Einsatz kommen.

Ein genauerer Blick auf Schlüsselanwendungen in der Industrie

Die Vielseitigkeit dieser Kernfunktionen bedeutet, dass Drehrohrofen in vielen Sektoren unverzichtbar sind, wobei jeder Sektor die Technologie für ein bestimmtes Ergebnis nutzt.

In der Metallurgie: Vom Erz zum reinen Metall

Die metallurgische Industrie verwendet Drehrohrofen zum Rösten von Metalloxiden sowie für Reduktions- und Kalzinierungsprozesse. Dies ist ein wichtiger Schritt bei der Herstellung hochreiner Metalle und Legierungen aus dem Rohmaterial.

In der chemischen Verarbeitung: Herstellung wichtiger Verbindungen

Drehrohrofen sind zentral für die Herstellung vieler Industriechemikalien. Sie werden zur Herstellung von Katalysatoren, Silikagel und anderen Verbindungen verwendet, die eine Hochtemperatursynthese in einer kontrollierten, dynamischen Umgebung erfordern.

Bei modernen Werkstoffen: Für Keramiken und neue Energien

Die Fähigkeit, Materialeigenschaften wie Dichte, Festigkeit und Korrosionsbeständigkeit zu verbessern, macht Drehrohrofen für anspruchsvolle Anwendungen unerlässlich.

Dazu gehört das Brennen von Keramikprodukten, die Herstellung von Halbleitermaterialien und die Entwicklung von Komponenten für neue Energiebereiche wie Solarzellen und Brennstoffzellen.

Verständnis des Betriebskontextes

Obwohl leistungsstark, sind Drehrohrofen für einen bestimmten Betriebsmaßstab und Materialtyp konzipiert. Das Verständnis ihres vorgesehenen Verwendungszwecks ist der Schlüssel zur Nutzung ihrer Vorteile.

Am besten geeignet für körnige und pulverförmige Materialien

Das Design eines Drehrohrofens ist für das kontinuierliche Wälzen und den Durchsatz von losen Materialien optimiert. Er ist nicht für die Verarbeitung großer, einzelner, fester Objekte konzipiert.

Optimiert für kontinuierlichen Durchsatz

Diese Öfen sind industrielle Arbeitstiere, die für die kontinuierliche Produktion in großem Maßstab gebaut wurden. Sie sind weniger effizient für kleine, einzelne Laborchargen, bei denen ein Muffel- oder Schrankofen geeigneter sein könnte.

Erfordert präzise Prozesskontrolle

Der Wert eines Drehrohrofens ergibt sich aus der Fähigkeit, Temperatur, Rotationsgeschwindigkeit und atmosphärische Bedingungen präzise zu steuern. Das Erreichen eines qualitativ hochwertigen, konsistenten Ergebnisses hängt davon ab, diese Prozesssteuerungen zu beherrschen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Drehrohrofen wird ausschließlich durch die Materialumwandlung bestimmt, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Mineralien oder Metallen im großen Maßstab liegt: Ein Drehrohrofen ist das maßgebliche Werkzeug für wesentliche Prozesse wie Kalzinierung, Erzreduktion und Rösten.

- Wenn Ihr Hauptaugenmerk auf der Synthese chemischer Pulver oder Katalysatoren liegt: Die Fähigkeit des Ofens, die Atmosphäre und Temperatur während der kontinuierlichen Verarbeitung zu steuern, ist ein entscheidender Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, hochfester moderner Werkstoffe liegt: Die Sinter- und Wärmebehandlungskapazitäten eines Drehrohrofens sind entscheidend, um die gewünschten Endmaterialeigenschaften zu erzielen.

Letztendlich ist die Verbreitung des Drehrohrofens ein direktes Ergebnis seiner einzigartigen Fähigkeit, lose Materialien im industriellen Maßstab umzuwandeln.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Primäre Prozesse |

|---|---|---|

| Metallurgie | Metallverarbeitung, Erzreduktion | Kalzinierung, Rösten, Oxidation/Reduktion |

| Chemische Verarbeitung | Katalysator- und Verbindungsproduktion | Thermische Zersetzung, Reaktionen unter kontrollierter Atmosphäre |

| Moderne Werkstoffe | Keramiken, Batterieteile, Halbleiter | Sintern, Verdichtung, dynamisches Trocknen |

Entfesseln Sie das Potenzial von Drehrohrofen für Ihre industriellen Anforderungen mit KINTEK! Durch die Nutzung herausragender F&E-Leistungen und Eigenfertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf die Sektoren Metallurgie, chemische Verarbeitung und moderne Werkstoffe zugeschnitten sind. Unsere Produktlinie, einschließlich Drehrohrofen, Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Materialumwandlungsprozesse zu verbessern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile