Im Kern wird die Machbarkeit der Elektrifizierung von Drehrohröfen durch grundlegende Herausforderungen bei der Erreichung sehr hoher Temperaturen im industriellen Maßstab begrenzt. Während für kleinere oder Niedertemperaturanwendungen technisch machbar, hat die derzeitige elektrische Heiztechnologie Schwierigkeiten, die rohe Leistungsdichte und die wirtschaftliche Effizienz der in Prozessen wie der Zementherstellung verwendeten Verbrennung fossiler Brennstoffe zu replizieren.

Die Entscheidung, einen Drehrohrofen zu elektrifizieren, ist kein einfacher Wechsel von einer Energiequelle zu einer anderen. Sie stellt einen grundlegenden Kompromiss dar zwischen den großvolumigen, hochtemperaturfähigen Eigenschaften der Verbrennung und der Präzision und Sauberkeit der Elektrizität, mit erheblichen technischen und wirtschaftlichen Konsequenzen.

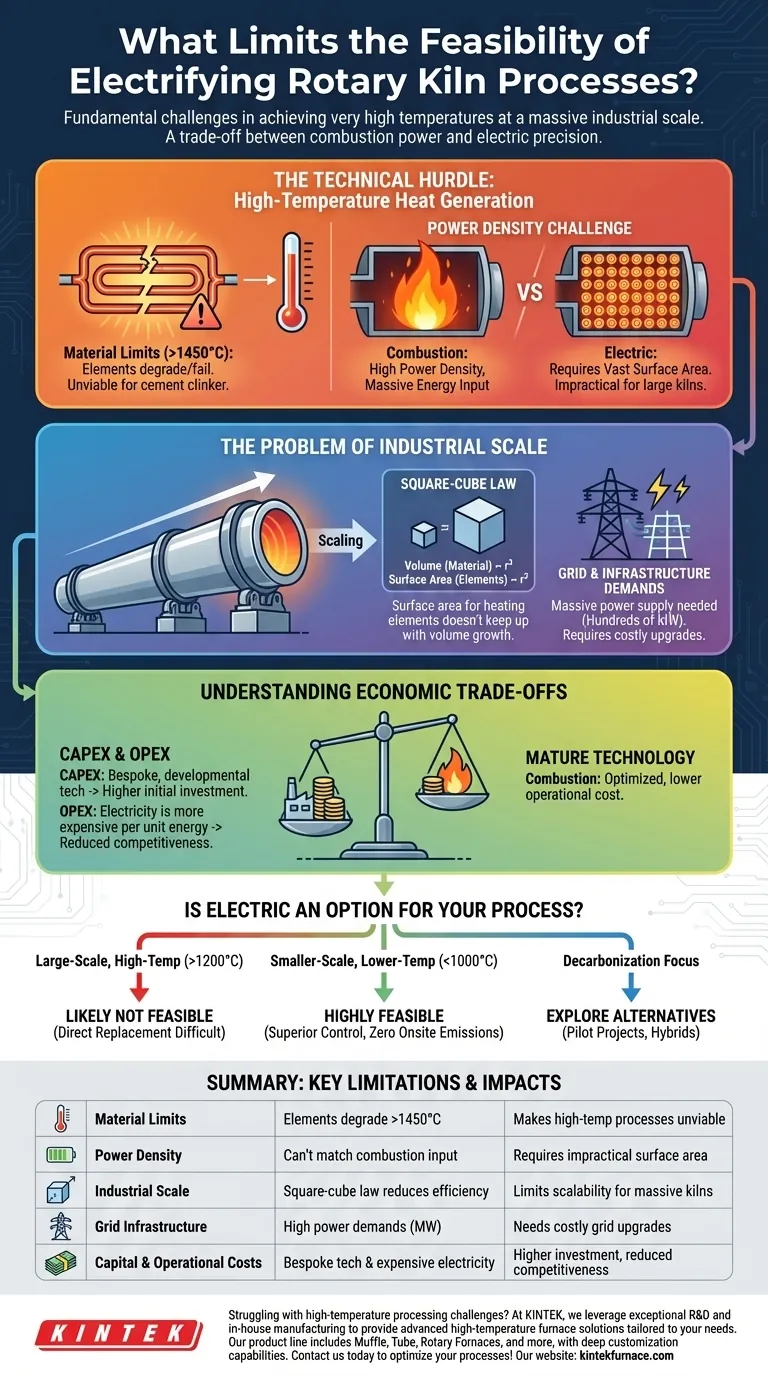

Die technische Hürde: Hochtemperatur-Wärmeerzeugung

Die bedeutendste Barriere liegt in der Physik der Wärmeerzeugung und -übertragung. Verbrennungsbasierte Systeme sind außergewöhnlich gut darin, enorme Mengen an Hochtemperaturenergie zu erzeugen und zu liefern.

Materialgrenzen von Heizelementen

Elektroöfen sind auf Widerstandsheizelemente angewiesen, die Elektrizität in Wärme umwandeln. Diese Elemente, oft aus speziellen Legierungen oder Materialien wie Siliziumkarbid gefertigt, haben maximale Betriebstemperaturen.

Für Prozesse, die Temperaturen über 1450 °C erfordern (wie die Zementklinkerproduktion), beginnen viele herkömmliche Heizelemente zu versagen, zu erweichen oder sich zu zersetzen. Dies macht einen direkten elektrischen Ersatz in den heißesten Anwendungen mit der aktuellen Standardtechnologie technisch unmöglich.

Die Herausforderung der Leistungsdichte

Eine Flamme fossiler Brennstoffe injiziert eine enorme Energiemenge (hohe Leistungsdichte) direkt in das Volumen des Ofens. Diese thermische Zufuhr mit Elektrizität zu replizieren, ist ein großes technisches Problem.

Um die gleiche Energie zu liefern, würde ein Elektroofen eine riesige Oberfläche an Heizelementen benötigen. In einem sehr großen Ofen gibt es einfach nicht genug Platz an der Ofenschale, um die Anzahl der Elemente zu montieren, die erforderlich wäre, um die Leistung eines großen Industriebrenners zu erreichen.

Das Problem des industriellen Maßstabs

Die Herausforderungen der Wärmeerzeugung werden mit zunehmender Größe des Drehrohrofens verstärkt. Die Prinzipien, die Verbrennungsöfen im großen Maßstab effizient machen, lassen sich nicht direkt auf elektrische Konstruktionen übertragen.

Skalierung und das Quadrat-Kubik-Gesetz

Wenn der Durchmesser eines Ofens zunimmt, wächst sein Innenvolumen (die zu verarbeitende Materialmenge) mit der Potenz drei (dem Kubik). Die Oberfläche seiner Schale, wo Heizelemente montiert würden, wächst jedoch nur mit der Potenz zwei (dem Quadrat).

Das bedeutet, dass bei sehr großen Öfen die verfügbare Oberfläche für die elektrische Beheizung nicht ausreicht, um das schnell zunehmende Materialvolumen im Inneren zu erwärmen. Dies ist eine grundlegende geometrische Einschränkung.

Anforderungen an Netz und Infrastruktur

Großtechnische Industrieprozesse erfordern eine immense und konstante Stromversorgung. Ein einzelner großer Zementofen könnte Hunderte von Megawatt Leistung benötigen, was dem Bedarf einer Kleinstadt entspricht.

Die Elektrifizierung einer solchen Anlage würde massive Aufrüstungen des lokalen Stromnetzes und den Bau dedizierter Umspannwerke erfordern, was eine gewaltige logistische und finanzielle Barriere darstellt.

Die wirtschaftlichen Kompromisse verstehen

Selbst wenn technisch möglich, muss die Elektrifizierung wirtschaftlich sinnvoll sein. Der Vergleich zwischen den Kapital- und Betriebskosten von Elektro- und Verbrennungsöfen ist ein entscheidender Faktor.

Hohe Investitionsausgaben (CAPEX)

Verbrennungsbeheizte Drehrohröfen sind eine ausgereifte, optimierte Technologie. Im Gegensatz dazu ist ein großer, hochtemperaturfähiger Elektroofen im Wesentlichen eine maßgeschneiderte Entwicklungsausrüstung.

Die Forschungs-, Engineering- und Herstellungskosten für ein solches System sind erheblich höher als für einen konventionellen Ofen, was zu einer wesentlich größeren Anfangsinvestition führt.

Die Realität der Betriebsausgaben (OPEX)

Auf den meisten Energiemärkten weltweit ist Strom pro Energieeinheit erheblich teurer (z.B. Dollar pro Kilowattstunde) als Erdgas (Dollar pro Therm/MMBtu).

Dieser Preisunterschied bedeutet, dass selbst wenn ein Elektroofen mit höherem thermischen Wirkungsgrad arbeitet, die gesamten täglichen Energiekosten das Endprodukt auf dem Markt unrentabel machen können. Die wirtschaftliche Rentabilität hängt oft vollständig von den regionalen Energiepreisen und dem Vorhandensein erheblicher CO2-Steuern ab, die die Nutzung fossiler Brennstoffe bestrafen.

Ist Elektro eine Option für Ihren Prozess?

Die Entscheidung zur Elektrifizierung ist kein allgemeines "Ja" oder "Nein". Sie hängt vollständig von den spezifischen Anforderungen Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf einem großtechnischen Hochtemperaturprozess (>1200 °C) liegt: Die aktuelle Elektroofentechnologie ist wahrscheinlich kein praktikabler direkter Ersatz für Ihr bestehendes Verbrennungssystem.

- Wenn Ihr Hauptaugenmerk auf einem kleineren, Niedertemperaturprozess (<1000 °C) liegt: Die Elektrifizierung ist hochgradig machbar und kann eine überlegene Temperaturkontrolle, Produktqualität und null Emissionen vor Ort bieten.

- Wenn Ihr Hauptaugenmerk um jeden Preis auf der Dekarbonisierung liegt: Sie sollten Pilotprojekte, Hybridsysteme (unter Verwendung von Elektrizität zur Vorwärmung) oder alternative Technologien zum Drehrohrofen selbst untersuchen.

Letztendlich hängt die Machbarkeit der Elektrifizierung eines Drehrohrofens von einer nüchternen Bewertung Ihrer spezifischen Temperatur-, Skalierungs- und wirtschaftlichen Realitäten ab.

Zusammenfassungstabelle:

| Faktor | Einschränkung | Auswirkung |

|---|---|---|

| Materialgrenzen | Heizelemente zersetzen sich über 1450 °C | Macht Hochtemperaturprozesse wie die Zementproduktion unrentabel |

| Leistungsdichte | Elektrische Elemente können die Energieeinspeisung der Verbrennung nicht erreichen | Erfordert unpraktische Oberfläche in großen Öfen |

| Industrieller Maßstab | Das Quadrat-Kubik-Gesetz reduziert die Heizeffizienz | Begrenzt die Skalierbarkeit für riesige Öfen |

| Netzinfrastruktur | Hoher Leistungsbedarf (z.B. Hunderte von MW) | Benötigt kostspielige Netzaufrüstungen |

| Investitionskosten | Elektroöfen sind maßgeschneidert und in Entwicklung | Höhere Anfangsinvestition gegenüber Verbrennungsöfen |

| Betriebskosten | Strom ist pro Energieeinheit teurer | Erhöht die Produktkosten, reduziert die Wettbewerbsfähigkeit |

Haben Sie Schwierigkeiten mit Hochtemperatur-Verarbeitungsproblemen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eine eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Forschung oder der industriellen Produktion tätig sind, wir können Ihnen helfen, Ihre Prozesse für Effizienz und Präzision zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen