Kurz gesagt, ein Drehrohrofen ist im Allgemeinen ungeeignet für Anwendungen, die Materialien mit geringem Feststoffanteil oder solche mit geringem Kapazitätsbedarf betreffen. Sein Design ist für die Verarbeitung großer Mengen von Feststoffen optimiert, und die Verwendung außerhalb dieses spezifischen Kontexts führt zu erheblichen betrieblichen und wirtschaftlichen Ineffizienzen.

Die Effektivität eines Drehrohrofens beruht auf seiner Fähigkeit, große Mengen an festem Material zu verwirbeln und zu verarbeiten. Wenn eine Anwendung entweder nicht genügend Feststoffgehalt oder den erforderlichen Umfang aufweist, versagen die grundlegenden Mechanismen und die Wirtschaftlichkeit des Ofens, wodurch alternative Technologien zu einer praktischeren Wahl werden.

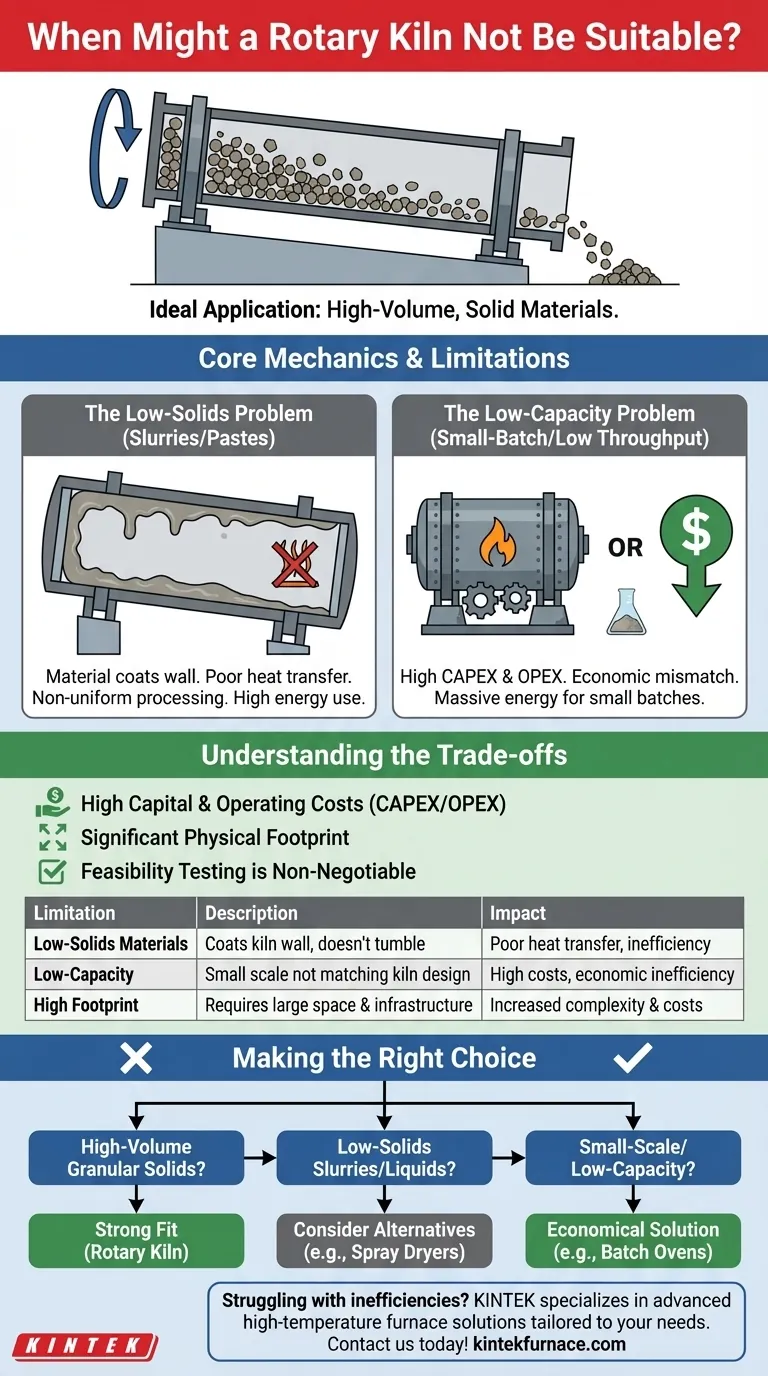

Die Kernmechanik eines Drehrohrofens

Um die Grenzen eines Drehrohrofens zu verstehen, müssen wir zunächst sein grundlegendes Funktionsprinzip verstehen. Er ist im Grunde eine einfache und robuste Maschine, die für einen bestimmten Zweck entwickelt wurde.

Wie ein Ofen funktioniert: Wirbeln und Verweilzeit

Ein Drehrohrofen ist ein großer, rotierender Zylinder, der leicht geneigt ist. Material wird am oberen Ende zugeführt und bewegt sich aufgrund der Rotation und der Schwerkraft zum unteren Ende.

Diese Wirbelbewegung, bekannt als Kaskadierung, ist entscheidend. Sie legt ständig neue Oberflächen des Materials dem heißen Gasstrom und der beheizten Ofenschale frei und sorgt so für einen gleichmäßigen Wärmetransport.

Die Bedeutung des Materialflusses

Die Effizienz des gesamten Prozesses hängt von diesem konsistenten, vorhersehbaren Fluss und Wirbeln der festen Partikel ab. Die Größe des Ofens, die Rotationsgeschwindigkeit und der Winkel sind alle kalibriert, um eine spezifische Verweilzeit für eine bestimmte Art von festem Material zu erreichen.

Die wesentlichen Einschränkungen entschlüsseln

Die Abhängigkeit des Ofens von wirbelnden Feststoffen schafft klare Grenzen für seinen Einsatz. Wenn diese Bedingungen nicht erfüllt sind, sinkt die Effizienz des Systems drastisch.

Das Problem "Geringer Feststoffanteil": Beschichtung und Ineffizienz

Materialien mit geringem Feststoffanteil, wie Schlämme oder nasse Pasten, wirbeln nicht. Stattdessen neigen sie dazu, die Innenwand des Ofens zu beschichten.

Diese Beschichtung ist äußerst problematisch. Sie isoliert das Material von der beheizten Ofenschale, was den Wärmetransport erheblich behindert. Sie verhindert auch den Kaskadeneffekt, was bedeutet, dass das Material nicht richtig gemischt oder der Prozessatmosphäre ausgesetzt wird.

Dies führt letztendlich zu einer ungleichmäßigen Verarbeitung, erhöhtem Energieverbrauch und potenziellen Betriebsproblemen durch Ablagerungen.

Das Problem "Geringe Kapazität": Wirtschaftliche Fehlpaarung

Drehrohröfen sind schwere Industrieanlagen mit erheblichen Kapital- und Betriebskosten. Ihre großen Motoren, Feuerfestauskleidungen und massiven Stützkonstruktionen stellen eine große Investition dar.

Für Anwendungen mit geringem Durchsatz oder Kleinserien sind diese Kosten einfach nicht zu rechtfertigen. Der Energiebedarf, um die große thermische Masse des Ofens zu erwärmen und auf Temperatur zu halten, ist immens, was ihn für die Verarbeitung kleiner Materialmengen zutiefst unwirtschaftlich macht.

Es ist vergleichbar mit der Verwendung eines Güterzugs, um ein einzelnes Paket zu liefern – das Werkzeug ist nicht auf den Umfang der Aufgabe abgestimmt.

Die Kompromisse verstehen

Die Wahl eines Drehrohrofens beinhaltet die Akzeptanz einer spezifischen Reihe betrieblicher Realitäten. Diese zu ignorieren, kann zu kostspieligen und ineffizienten Projekten führen.

Kapital- und Betriebskosten

Der anfängliche Anschaffungspreis (CAPEX) eines Drehrohrofensystems ist hoch. Darüber hinaus ist der Energieverbrauch (OPEX), der zum Erhitzen und Drehen der massiven Trommel erforderlich ist, ein primärer Kostentreiber. Diese Technologie ist nur dann kostengünstig, wenn sie bei oder nahe ihrer Auslegungskapazität betrieben wird.

Physischer Fußabdruck und Infrastruktur

Dies sind keine kleinen Maschinen. Ein Drehrohrofen erfordert einen erheblichen physischen Platzbedarf und ein robustes, speziell konstruiertes Betonfundament, um sein immenses Gewicht und die dynamischen Lasten zu tragen. Dies erhöht die Gesamtprojektkosten und -komplexität.

Machbarkeitsprüfung ist nicht verhandelbar

Da die Materialeigenschaften einen so tiefgreifenden Einfluss auf die Leistung haben, ist eine Prozessprüfung unerlässlich. Ein Test in einer Pilotanlage ist der einzige definitive Weg, um zu bestätigen, ob ein Material wie erwartet fließt und verarbeitet wird, bevor man sich zu einer großen Kapitalinvestition entschließt.

Die richtige Wahl für Ihren Prozess treffen

Ihre Materialeigenschaften und der Produktionsumfang sind die beiden wichtigsten Faktoren bei dieser Entscheidung. Wählen Sie immer die Technologie, die den Kernanforderungen Ihrer spezifischen Anwendung entspricht.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen Verarbeitung granularer Feststoffe liegt: Ein Drehrohrofen ist eine leistungsstarke, zuverlässige und gut verstandene Technologie, die wahrscheinlich gut passt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Schlämmen oder Flüssigkeiten mit geringem Feststoffanteil liegt: Ziehen Sie Technologien in Betracht, die für Flüssigkeiten entwickelt wurden, wie Sprühtrockner oder Paddeltrockner, die eine wesentlich höhere Effizienz bieten.

- Wenn Ihr Hauptaugenmerk auf der Kleinserien- oder Niederkapazitätsproduktion liegt: Batch-Öfen, Wirbelschicht-Trockner oder andere kleinere Systeme bieten eine wesentlich wirtschaftlichere und praktischere Lösung.

Letztendlich ist die Abstimmung der Prozesstechnologie auf die Materialeigenschaften und den wirtschaftlichen Umfang des Projekts die wichtigste Entscheidung, die Sie treffen werden.

Zusammenfassungstabelle:

| Einschränkung | Beschreibung | Auswirkung |

|---|---|---|

| Materialien mit geringem Feststoffanteil | Materialien wie Schlämme oder Pasten, die die Ofenwand beschichten, anstatt zu verwirbeln. | Schlechter Wärmetransport, ungleichmäßige Verarbeitung, höherer Energieverbrauch. |

| Geringe Kapazitätsanforderungen | Kleinserien- oder Niederdurchsatzanwendungen, die nicht zum Auslegungsmaßstab des Ofens passen. | Hohe Kapital- und Betriebskosten, wirtschaftliche Ineffizienz. |

| Hoher Platzbedarf | Benötigt viel Platz und robuste Infrastruktur zur Unterstützung. | Erhöhte Projektkomplexität und Kosten. |

Haben Sie Probleme mit Ineffizienzen bei der Materialverarbeitung? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche Forschungs- und Entwicklungsarbeit und unsere eigene Fertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme mit starken, tiefgreifenden Anpassungsmöglichkeiten, um Ihre experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit Problemen bei geringem Feststoffanteil zu kämpfen haben oder skalierbare Alternativen benötigen, unsere Experten können Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors verbessern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung