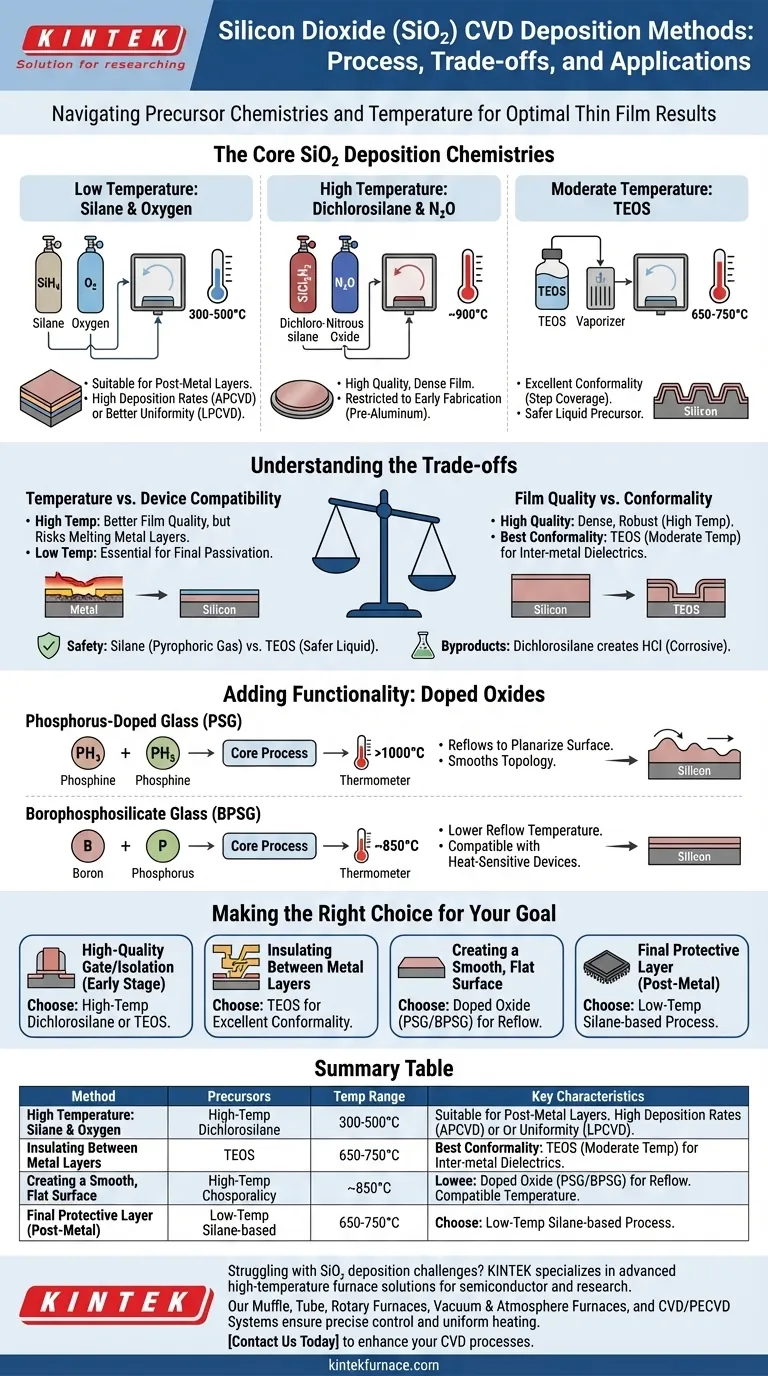

Kurz gesagt: Die primären Methoden zur Abscheidung von Siliziumdioxid (SiO₂) mittels chemischer Gasphasenabscheidung (CVD) beinhalten die Reaktion spezifischer Vorläufergase bei unterschiedlichen Temperaturen. Die drei gängigsten Chemismen sind die Reaktion von Silan mit Sauerstoff bei niedrigen Temperaturen (300–500 °C), die Reaktion von Dichlorsilan mit Lachgas bei hohen Temperaturen (~900 °C) und die thermische Zersetzung von Tetraethoxysilan (TEOS) bei moderaten Temperaturen (650–750 °C).

Die Wahl einer Methode zur SiO₂-Abscheidung ist keine Frage der Suche nach der „besten“, sondern der Abwägung strategischer Kompromisse. Die Entscheidung hängt von der erforderlichen Abscheidungstemperatur, der geometrischen Komplexität des Bauteils und der gewünschten Qualität des resultierenden Films ab.

Die Kernchemismen der SiO₂-Abscheidung

Jeder chemische Weg zur Herstellung von SiO₂ bietet einen bestimmten Satz von Merkmalen. Die Wahl wird durch die spezifischen Anforderungen des Fertigungsschritts bestimmt.

Silan und Sauerstoff (Niedrige Temperatur)

Dieser Prozess reagiert Silangas (SiH₄) mit Sauerstoff (O₂) bei relativ niedrigen Temperaturen, typischerweise zwischen 300 °C und 500 °C.

Er wird oft in APCVD-Systemen (Atmospheric Pressure CVD) für hohe Abscheidungsraten oder in LPCVD-Systemen (Low-Pressure CVD) für eine bessere Gleichmäßigkeit durchgeführt. Seine Niedrigtemperatur-Natur macht ihn für Abscheidungsschritte geeignet, die stattfinden, nachdem temperatursensible Metallschichten bereits hergestellt wurden.

Dichlorsilan und Lachgas (Hohe Temperatur)

Diese Methode verwendet Dichlorsilan (SiCl₂H₂) und Lachgas (N₂O) bei etwa 900 °C.

Die hohe Temperatur führt zu einem sehr dichten Siliziumdioxidschicht von hoher Qualität. Diese Temperatur schränkt seine Verwendung jedoch auf frühe Phasen der Fertigung ein, bevor Aluminium oder andere Metalle mit niedrigem Schmelzpunkt auf dem Bauteil vorhanden sind.

Tetraethoxysilan (TEOS)

Dieser Prozess beinhaltet die thermische Zersetzung eines flüssigen Vorläufers, Tetraethoxysilan (TEOS), bei Temperaturen zwischen 650 °C und 750 °C.

TEOS ist bekannt für die Herstellung von Filmen mit ausgezeichneter Konformität, was bedeutet, dass es komplexe, nicht ebene Oberflächen mit scharfen Stufen gleichmäßig beschichten kann. Dies macht es, kombiniert mit seiner sichereren flüssigen Form im Vergleich zu pyrophorem Silangas, zu einem Arbeitspferd in der modernen Halbleiterfertigung.

Die Abwägungen verstehen

Die Auswahl des richtigen Prozesses erfordert ein Abwägen konkurrierender Faktoren. Was Sie in einem Bereich gewinnen, opfern Sie oft in einem anderen.

Temperatur vs. Gerätekompatibilität

Dies ist der kritischste Kompromiss. Hochtemperaturprozesse wie die Dichlorsilan-Methode liefern hervorragende Filme, können aber zuvor abgeschiedene Metallschichten beschädigen oder schmelzen.

Niedertemperaturprozesse unter Verwendung von Silan sind für Schichten unerlässlich, die spät im Fertigungsablauf abgeschieden werden, wie z. B. die abschließende Schutzpassivierungsschicht über den Metallbond-Pads.

Filmqualität und Konformität

Hochwertige Filme sind dicht, gleichmäßig und elektrisch robust. Im Allgemeinen führen höhere Abscheidungstemperaturen zu Filmen höherer Qualität.

Die Konformität oder Stufenabdeckung ist jedoch ebenso entscheidend für die Isolierung der mikroskopisch vertikalen Strukturen eines modernen Chips. TEOS-basierte Prozesse bieten die beste Konformität und sind daher für Zwischenmetall-Dielektrika unverzichtbar.

Sicherheit und Nebenprodukte

Die Wahl des Vorläufers hat erhebliche Auswirkungen auf die Sicherheit. Silan (SiH₄) ist ein pyrophores Gas, das sich bei Kontakt mit Luft entzündet und strenge Handhabungsprotokolle erfordert. TEOS ist eine Flüssigkeit, die wesentlich sicherer zu lagern und zu handhaben ist.

Darüber hinaus erzeugen einige Reaktionen ätzende Nebenprodukte. Der Dichlorsilan-Prozess erzeugt beispielsweise Salzsäure (HCl), die verwaltet werden muss, um Schäden an der Ausrüstung und dem Wafer zu verhindern.

Funktionalität hinzufügen: Dotierte Oxide

Manchmal reicht reines Siliziumdioxid nicht aus. Während der Abscheidung können absichtlich Verunreinigungen hinzugefügt werden, um die Eigenschaften des Films zu ändern. Dies wird als Dotierung bezeichnet.

Phosphor-dotiertes Glas (PSG)

Durch die Zugabe von Phosphin (PH₃) zum CVD-Prozess erzeugen Sie phosphor-dotiertes Glas oder PSG.

Der Hauptvorteil von PSG besteht darin, dass es sich bei Temperaturen über 1000 °C „nachfließen“ lässt, d. h. erweicht und glättet. Dies wird zur Planarisierung der Oberfläche verwendet, wodurch eine flachere Topologie für nachfolgende Schichten entsteht.

Borophosphorsilicatglas (BPSG)

Durch das Hinzufügen von Bor- und Phosphorvorläufern erzeugen Sie Borophosphorsilicatglas oder BPSG.

Der Hauptvorteil von BPSG ist seine niedrigere Fließtemperatur von etwa 850 °C. Diese Fähigkeit, eine Oberfläche bei niedrigerer Temperatur zu planarisieren, macht es kompatibler mit Geräten, die die zum Fließen von Standard-PSG erforderliche hohe Hitze nicht vertragen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt die optimale SiO₂-Abscheidungsstrategie.

- Wenn Ihr Hauptaugenmerk auf einem hochqualitativen Gate- oder Isolationsoxid früh im Prozess liegt: Ein Hochtemperatur-Dichlorsilan- oder TEOS-Prozess ist die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Isolierung zwischen Metallschichten liegt: Ein TEOS-basierter Prozess wird wegen seiner ausgezeichneten Konformität und moderaten Temperatur bevorzugt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer glatten, ebenen Oberfläche für nachfolgende Schichten liegt: Verwenden Sie ein dotiertes Oxid wie PSG oder BPSG, um deren thermische Fließeigenschaften zu nutzen.

- Wenn Ihr Hauptaugenmerk auf einer abschließenden Schutzschicht über dem fertigen Bauteil liegt: Ein Niedertemperatur-Silan-basierter Prozess ist notwendig, um die darunter liegende Metallschaltung nicht zu beschädigen.

Letztendlich bedeutet die Beherrschung der SiO₂-Abscheidung, Ihre Einschränkungen zu verstehen und den chemischen Prozess auszuwählen, der am besten zu Ihrem spezifischen technischen Ziel passt.

Zusammenfassungstabelle:

| Methode | Vorläufer | Temperaturbereich | Hauptmerkmale |

|---|---|---|---|

| Silan und Sauerstoff | SiH₄, O₂ | 300-500°C | Niedrige Temperatur, geeignet für Post-Metall-Schichten |

| Dichlorsilan und Lachgas | SiCl₂H₂, N₂O | ~900°C | Hohe Qualität, dichte Schicht, frühe Fertigungsphasen |

| TEOS | TEOS | 650-750°C | Ausgezeichnete Konformität, sichererer flüssiger Vorläufer |

Haben Sie Herausforderungen bei der SiO₂-Abscheidung in Ihrem Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf die Halbleiter- und Materialforschung zugeschnitten sind. Unsere Muffelöfen, Rohröfen, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, gestützt durch tiefgreifende Anpassungsmöglichkeiten, gewährleisten eine präzise Temperaturkontrolle und gleichmäßige Erwärmung für optimale Filmqualität. Ob Sie Niedertemperaturprozesse für empfindliche Bauteile oder Beschichtungen mit hoher Konformität benötigen, wir liefern zuverlässige, effiziente Lösungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre CVD-Prozesse verbessern und Ihre Innovationen beschleunigen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität