Im Grunde lässt sich die Induktionsschmelztechnologie in zwei Hauptkonstruktionen unterteilen. Dies sind der Tiegelinduktionsofen (kernlos) und der Schmelzinduktionsofen (Kanalofen). Ein kernloser Ofen funktioniert wie ein einfacher Tiegel, der von einer elektrischen Spule umgeben ist, während ein Kanalofen eher wie ein Transformator funktioniert, bei dem eine Schleife aus geschmolzenem Metall als Sekundärkomponente fungiert.

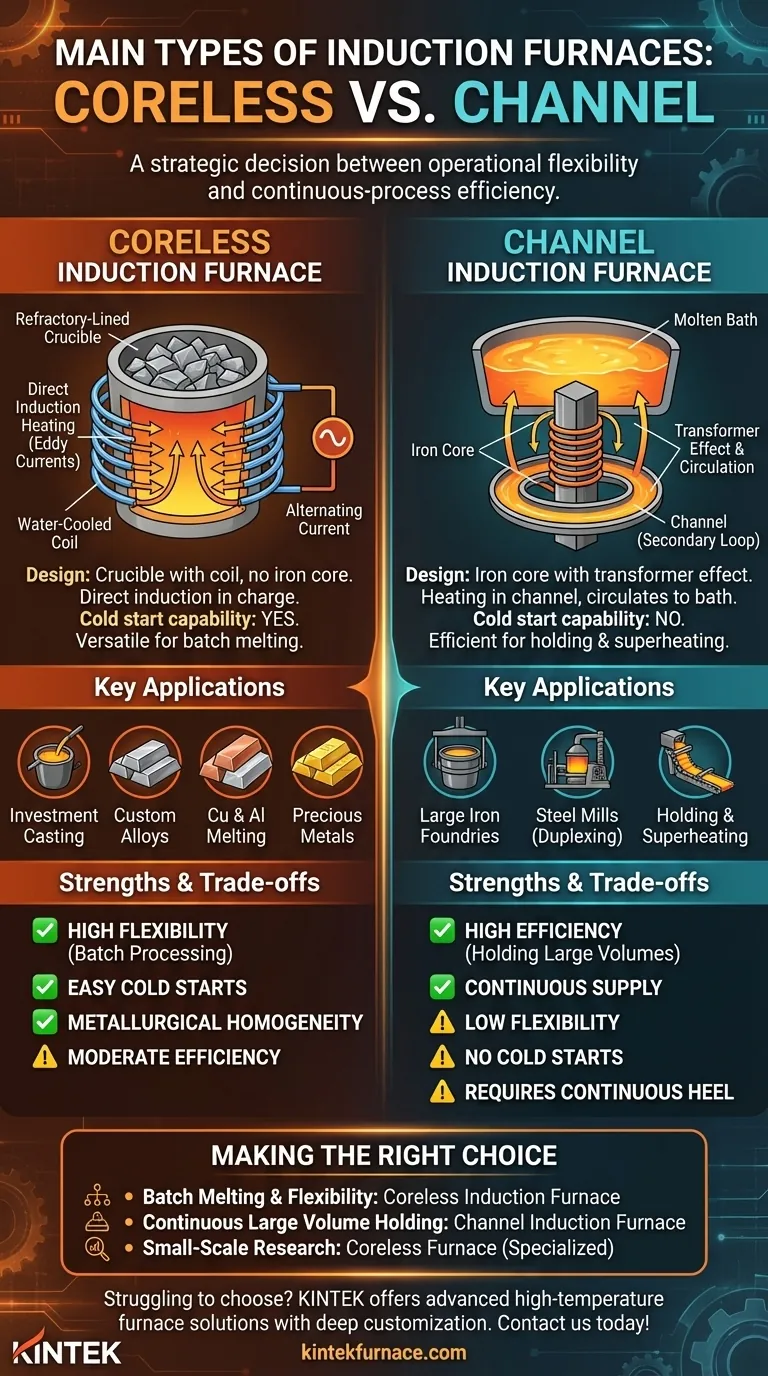

Der grundlegende Unterschied zwischen den Induktionsofentypen liegt nicht in ihrer Größe oder Form, sondern in ihrer Methode zur Anwendung elektromagnetischer Energie. Ihre Wahl zwischen einem kernlosen Ofen und einem Kanalofen ist eine strategische Entscheidung zwischen betrieblicher Flexibilität und kontinuierlicher Prozesseffizienz.

Die beiden grundlegenden Konstruktionen: Kernlos vs. Kanal

Zu verstehen, wie jeder Ofen Wärme erzeugt, ist der Schlüssel zum Verständnis seiner idealen Anwendung. Die Konstruktion bestimmt alles, vom Startverfahren bis zur metallurgischen Fähigkeit.

Der Tiegelinduktionsofen (Kernlos): Vielseitigkeit für das Chargenschmelzen

Ein kernloser Induktionsofen besteht aus einem feuerfest ausgekleideten Tiegel, der von einer wassergekühlten Kupferspule umgeben ist. Wenn Wechselstrom durch die Spule fließt, erzeugt sie ein starkes elektromagnetisches Feld.

Dieses Feld induziert direkt Wirbelströme im Metall, das sich im Tiegel befindet, wodurch intensive Hitze erzeugt und das Material von innen nach außen geschmolzen wird. Diese Konstruktion benötigt keinen Eisenkern, um zu funktionieren.

Da die gesamte Charge im Tiegel enthalten ist und direkt beheizt wird, sind kernlose Öfen außergewöhnlich vielseitig. Sie können mit einer festen Charge aus dem kalten Zustand gestartet werden und können nach jeder Schmelze vollständig entleert werden.

Der Schmelzinduktionsofen (Kanalofen): Effizienz zum Halten und Nachschmelzen

Ein Kanalofen verwendet einen Eisenkern, um einen Transformator-Effekt zu erzeugen. Er verfügt über eine Primärspule, die um den Kern gewickelt ist, und eine sekundäre „Schleife“ oder „Kanal“, die aus geschmolzenem Metall gebildet wird.

Die intensive Erwärmung konzentriert sich auf diesen kleinen Metallkanal. Der Rest des Metalls im Hauptbad des Ofens wird dann durch Zirkulation und Kontakt mit dem überhitzten Metall aus dem Kanal erwärmt.

Diese Konstruktion ist sehr energieeffizient, um ein großes Volumen an geschmolzenem Metall bei einer bestimmten Temperatur zu halten. Sie kann jedoch nicht aus dem kalten Zustand gestartet werden; sie erfordert einen kontinuierlichen „Rest“ (Heel) an geschmolzenem Metall, um den Sekundärkreis zu schließen.

Wichtige Anwendungen und Anwendungsfälle

Die unterschiedlichen Funktionsprinzipien von kernlosen Öfen und Kanalöfen machen sie für sehr unterschiedliche industrielle Aufgaben geeignet.

Wo kernlose Öfen glänzen

Die einfache Start- und Stoppmöglichkeit macht den kernlosen Ofen zum Standard für Anwendungen, die Chargenverarbeitung und häufige Legierungswechsel erfordern.

Zu seinen Anwendungen gehören Feinguss, kundenspezifisches Schmelzen von Kupfer und Aluminium und die Herstellung spezieller Legierungen. Er ist auch die bevorzugte Wahl für das Schmelzen von Edelmetallen, bei denen kleine, saubere und gut kontrollierte Chargen unerlässlich sind.

Wo Kanalöfen dominieren

Die Effizienz des Kanalofens macht ihn ideal für das Halten großer Mengen einer einzigen Art von geschmolzenem Metall über lange Zeiträume.

Sie werden oft in großen Eisengießereien und Stahlwerken als „Duplexing“-Gefäße eingesetzt. In dieser Funktion nehmen sie geschmolzenes Metall von einem primären Schmelzofen auf und halten es bei einer präzisen Temperatur, bevor es zur Gießlinie transportiert wird, wodurch eine kontinuierliche Versorgung gewährleistet wird.

Die Kompromisse verstehen

Die Wahl des falschen Ofentyps für Ihren Prozess führt zu Ineffizienz, hohen Betriebskosten und metallurgischen Herausforderungen.

Flexibilität vs. Effizienz

Der kernlose Ofen bietet maximale Flexibilität. Sie können verschiedene Materialien nacheinander schmelzen und den Ofen abschalten, wenn er nicht benutzt wird. Diese Flexibilität geht auf Kosten einer etwas geringeren elektrischen Effizienz im Vergleich zu einem Kanalofen, der unter idealen Bedingungen betrieben wird.

Der Kanalofen bietet eine überlegene elektrische Effizienz, aber nur, wenn er kontinuierlich ein stabiles Metallvolumen hält. Er ist sehr unflexibel, da das Abschalten ein großer Vorgang ist, der das Ablassen des geschmolzenen Rests erfordert.

Kaltstarts und Metallurgie

Ein kernloser Ofen kann eine Charge aus festem Schrott bei Raumtemperatur schmelzen. Dies ist sein größter betrieblicher Vorteil für die meisten Gießereien. Die elektromagnetische Rührwirkung im Tiegel sorgt außerdem für eine hervorragende metallurgische Homogenität bei der Herstellung von Legierungen.

Ein Kanalofen kann nicht kalt gestartet werden. Er muss mit geschmolzenem Metall vorgefüllt werden, um zu funktionieren. Dies macht ihn völlig ungeeignet für intermittierende Arbeiten oder für Anlagen, die nicht rund um die Uhr in Betrieb sind.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl sollte ausschließlich auf Ihren betrieblichen Anforderungen basieren, nicht auf der Ofentechnologie selbst.

- Wenn Ihr Hauptaugenmerk auf dem Chargenschmelzen, der Legierungsentwicklung oder häufigen Starts liegt: Ein Tiegelinduktionsofen ist aufgrund seiner unübertroffenen Flexibilität die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf dem kontinuierlichen Halten sehr großer Mengen einer einzigen Legierung liegt: Ein Schmelzinduktionsofen bietet für diese spezielle Aufgabe die höchste Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf Forschung im kleinen Maßstab oder der Herstellung spezieller Teile liegt: Wahrscheinlich werden Sie einen kernlosen Ofen verwenden, möglicherweise in einer spezifischen Bauform wie einem Tiegel mit geringer Kapazität oder einer geteilten Ofenkonstruktion.

Letztendlich ist die Anpassung des grundlegenden Funktionsprinzips des Ofens an Ihr Produktionsziel die wichtigste Entscheidung, die Sie treffen werden.

Zusammenfassungstabelle:

| Merkmal | Tiegelinduktionsofen (Kernlos) | Schmelzinduktionsofen (Kanal) |

|---|---|---|

| Konstruktion | Tiegel mit Spule, kein Eisenkern | Eisenkern mit Transformatorwirkung, erfordert Kanal aus geschmolzenem Metall |

| Heizmethode | Direkte Induktion in der Charge | Erwärmung im Kanal, zirkuliert ins Bad |

| Kaltstartfähigkeit | Ja | Nein |

| Flexibilität | Hoch (Chargenverarbeitung, Legierungswechsel) | Gering (kontinuierlicher Betrieb) |

| Effizienz | Mittelmäßig | Hoch beim Halten großer Mengen |

| Hauptanwendungen | Feinguss, kundenspezifische Legierungen, Edelmetalle | Große Gießereien, Stahlwerke zum Halten und Nachschmelzen |

Fällt es Ihnen schwer, den richtigen Induktionsofen für Ihr Labor auszuwählen? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Fähigkeiten zur Tiefenanpassung können wir Ihre einzigartigen experimentellen Anforderungen für das Chargenschmelzen oder kontinuierliche Prozesse präzise erfüllen. Kontaktieren Sie uns noch heute, um Ihre Effizienz zu steigern und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter